Виды малярных составов. Подготовка и окраска поверхностей

Малярные составы подразделяются на краски, эмали и лаки, служащие для окончательной отделки поверхностей, и вспомогательные составы и материалы для обработки и подготовки поверхностей под окраску или лакировку.

Краски и эмали наносят тонким слоем (50...500 мкм). После высыхания они образуют непрозрачную покровную пленку,прочно связанную с подготовленной поверхностью.

Лаками покрывают окрашенные или неокрашенные конструкции и детали. Прозрачное лаковое покрытие не изменяет цвета и текстуры отделываемой поверхности.

Вспомогательными составами являются грунтовки, подмазки и шпатлевки.

Грунтовку наносят в жидком состоянии тонким слоем для придания однородной пористости отделываемой поверхности, а также для усиления сцепления последующих малярных слоев с основанием и для предварительной окраски (огрунтовки) металлических поверхностей, столярных изделий и т. д. Цветные грунты с пигментами помогают получить яркие колеры водных и масляных составов, более однотонный и ровный лицевой слой окраски.

При окраске водными составами применяют купоросные, квасцовые и мыльные (мыловар) грунтовки, которые обезжиривают поверхность (нейтрализуют) и обеспечивают равномерность впитывания красочных составов.

Подмазочные пасты и шпатлевки * наносят на поверхность в пластичном состоянии для заделки трещин, выравнивания поверхности и придания ей после шлифовки требуемой гладкости.

К вспомогательным малярным материалам относятся также разбавители, затвердители, растворители, смывки, сиккативы и шлифовочные материалы.

Разбавители применяют для разбавления густотертых красок. Растворителями малярные составы доводят до требуемой вязкости. Смывки служат для удаления старой краски и очистки инструмента, сиккативы — для ускорения процесса сушки красок, а шлифовочные материалы — для обработки поверхностей малярных слоев.

Вид и свойства связующего определяют технологию приготовления и применения малярного состава. На воде и минеральной основе готовят известковые, силикатные, цементные, полимерцемент-ные, поливинилацетатные, а на клеевой основе — клеевые и казеиновые составы, на натуральных и синтетических неводных связующих — масляные и эмалевые краски, лаки и требуемые для них вспомогательные составы. С целью экономии растительных и синтетических олиф, а также улучшения качества водных составов применяют

* Рекомендуются стирол-бутадиеновые шпатлевки «СВШ», «КЛМ», «Эмульсин», «Пакелаж».

эмульсионные (разбавляемые водой или маслом) связующие.

Водные малярные составы имеют небольшой срок годности (жизнеспособности) — от 2 до 36 ч. Их изготовляют на центральных краскозаготовительных предприятиях и в виде полуфабрикатов (концентратов, паст, брикетов, а также сухих смесей) доставляют в таре к объекту. На месте работ их разбавляют до нужной вязкости (от 15 до 50 с по вискозиметру ВЗ-4) или смешивают сухую смесь со связующим, превращая в малярный состав, немедленно применяемый в дело.

Водоразбавляемые эмульсионные составы доводят до рабочей вязкости у места работ, маслоразбавляемые поступают в готовом виде.

Масляные краски и составы изготовляют на лакокрасочных заводах и поставляют строительным организациям густотертыми (пигменты, затертые на олифе) или готовыми к употреблению (в заводской упаковке). Густотертые масляные краски в заготовительных цехах вторично перетирают с олифой, смешивают для получения колера нужного цвета и вязкости, процеживают и в специальной таре доставляют к месту работы. Масляные грунтовки и шпатлевки приготовляют в краскозаготовительных мастерских.

Современные лакокрасочные материалы на основе перхлорвиниловых, крем-нийорганических, органосиликатных, изопреновых, акриловых и других синтетических пленкообразующих веществ, чистых или с наполнителями, снижающими внутренние напряжения в отделочном покрытии, а также вспомогательные составы в готовом для употребления виде отправляют на объекты. Загустевшие составы на месте разбавляют до рабочей вязкости.

Поступающие с заводов и краскозаготовительных цехов малярные полупродукты перерабатывают в готовые для применения составы на малярных станциях или в мастерских.

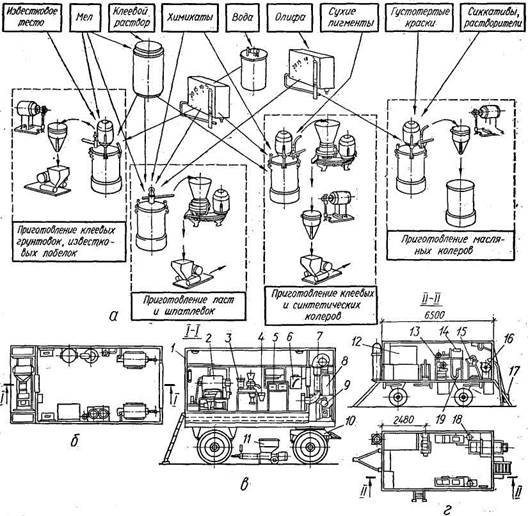

Передвижная малярная станция (рис. ХШ.6, а, б, в, г) размещается в утепленном фургоне на двухосном прицепе и оборудована для приготовления водно-клеевых и масляных составов, Растворонасос и компрессор, установ-

Рис. XIII.6. Схемы малярных станций:

о — передвижная малярная станция конструкции ЦНИИОМТП; б — план малярной станции СО-115; в — то же, разрез; г — разрез и план малярной станции конструкции Главкиевгорстроя: 1 — кузов-фургон; 2 — смесительный агрегат; 3 — краскотерка; 4 — вибросито; 5 — верстак; 6 — дозатор; 7 — электрокалорифер; 8 — электрошкаф; 9 — компрессор; 10 — шасси прицепа; // — загрузчик станции малярными компонентами; 12 — бак для воды; 13 — растворонасос; 14 — нагнетательный бачок; 15 — краскотерка; 16 — растворосмеситель; 17 — скиповый подъемник; 18 — бункер с виброситом; 19 — накопитель

ленные на станции, обеспечивают подачу по резиновым напорным рукавам и механизированное нанесение на поверхности составов всех видов. При строительстве объектов с особо сложной отделкой построечные малярные мастерские располагают в помещениях нижнего этажа. Компрессоры часто устанавливают на этажах.

Последовательность операций по подготовке поверхности и ее последующей окраске определяется категорией отдел-

ки и свойствами применяемых малярных составов *.

Важнейшими свойствами готового к употреблению малярного состава являются вязкость (или рабочая малярная консистенция), срок годности, степень корродирующего воздействия на

* Бетонные, железобетонные, гипсобетон-ные и другие сборные конструкции должны иметь поверхность, не требующую шпатлевания перед окраской.

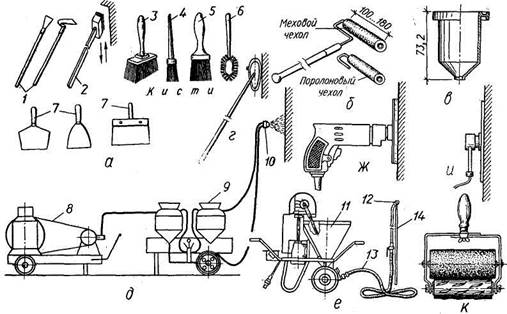

Рис. XIII.7. Инструменты и аппараты для малярных работ:

а — ручные инструменты; б — окрасочный валик; « — вискозиметр ВЗ-4; г — приспособление для шлифовки; д — агрегат СО-21А для нанесения шпатлевки; е — агрегат АНШ-1-4 для нанесения различных видов шпатлевок; ж — электрическая шлифовальная машина; и — то же, пневматическая; к — накатное устройство с набором валиков: 1 — скребки; 2 — держатель для лещади; 3 — макловица; 4 — ручник; 5 — флейц; 6 — кисть для окраски радиаторов; 7 — шпатели; 8 — компрессор; 9 — пневмонагнетательный аппарат; 10 — форсунка для нанесения шпатлевки; // — бункер для шпатлевки; 12 — форсунка; 13 — шланги для подачи шпатлевки;

14 — то же, воздуха

металлические детали, а также токсичность и огнеопасность.

Вязкость состава определяют техническим вискозиметром ВЗ-4. Показатель вязкости — время в секундах, в течение которого состав полностью вытекает через отверстия вискозиметра. Срок годности некоторых малярных составов очень ограничен (от 3 мин до 2 ч). Составы, содержащие медный купорос, разъедают металл аппаратов, поэтому такие составы обычно наносят вручную.

Вручную малярную отделку выполняют при небольшом объеме работ, а также если операции еще не механизированы.

Для шпатлевки поверхностей применяют деревянные, металлические или резиновые шпатели (рис. XIII.7, а).

Водно-клеевые кодеры наносят кис-тями-макловицами, кистями-ручниками, валиками и краскопультами ручного действия (например, СО-20А), масляные и синтетические колеры — кистями-ручниками и валиками. Последний («выходной») слой отделывают кистью-торцовкой для получения матовой фактуры или су-

хой флейцовой кистью для придания глянцевой фактуры (рис. ХШ.7, а). Для декоративной или альфрейной отделки применяют филенчатые кисти-торцовки, кисти-шеперки, накатные устройства (рис. XIII.7, к), трафареты и др.

Комплектом машин и механизмов малярную отделку выполняют в массовом строительстве. Шпатлевку наносят агрегатом, работающим от передвижного компрессора (рис. ХШ.7, д). Для отделки шпатлевки применяют затирочно-шлифовальные машины (ИЭ-6201А, ИЭ-2201 и др.) (рис. ХШ.7, ж, и). Шлифовка производится на участках площадью 1_1,2 м2 плавными движениями с легким нажимом. Водные составы для грунтовки и окраски, не оказывающие корродирующего действия, наносят механически с помощью форсунок. Малярный состав под давлением подается к форсунке (рис. XIII.8, а), где в результате вращательного движения жидкость переходит в каплеобразное состояние и, проходя через узкую щель, в виде факела

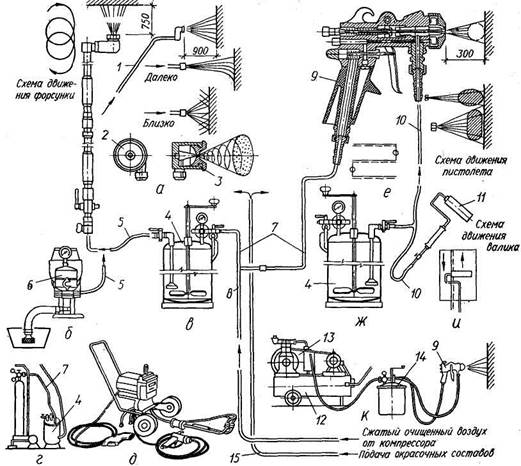

Рис. XIII.8. Схемы механизированной окраски водными и водно-клеевыми составами (левая сторона рисунка); масляными, эмалевыми и синтетическими красками (правая сторона):

а — работа универсальной удочкой; б — подача состава к удочке электрокраскопультом; « — то же, от крас-конагнетательного бачка; г — то же, с использованием баллона со сжатым воздухом; д — агрегат высокого давления! е — работа пистолетом-краскораспылителем; ж — подача состава к пистолету и валику от краскона-гнетательного бачка; « — работа пневматическим валиком; к — агрегат для масляной окраски; 1— универсальная удочка с форсункой; 2 — крышка форсунки распылителя; 3 — корпус распылителя; 4 — красконагнета-тельиые бачки с малярными составами; 5 — шланги для подачи водно-клеевых малярных составов; 6 — электрокраскопульт; 7,8 — шланги для подачи сжатого воздуха; 9 — пистолет-краскораспылитель; 10 — шланги для подачи масляных составов; // — поролоновый валик; 12 — воздухосборник; 13 — компрессор; 14 — мас-ловодоочиститель; 15 — шланг для подачи окрасочных составов

выбрасывается на окрашиваемую поверхность.

Большое распространение получила схема с использованием красконагнета-тельных бачков (рис. XIII.8, в, ж): сжатый воздух под давлением 0,5 МПа подается от компрессора по центральному стояку на этажи к красконагне-тательным бачкам, из которых раздается через резиновые шланги к универсальным прямоточным удочкам с форсунками механического распыления или к пневматическим валикам. Электрокраскопультом (рис. XIII.8, б) маляр-

ный состав перекачивают непосредственно из бачка и подают его под давлением к универсальной удочке. Краскопульт имеет перепускной клапан, что позволяет не останавливая двигатель выключать удочку, а краска через перепускной клапан возвращается обратно в бачок. Для создания требуемого давления красконагнетательные бачки подключают также к баллонам со сжатым воздухом (рис. XIII.8, г).

Потолки окрашивают с помощью агрегата, оборудованного растворонасо-сом.

Масляные, эмалевые, синтетические и вязкие водно-клеевые краски, а также грунтовочные составы наносят методом пневматического распыления с помощью пистолетов-краскораспылителей (рис. XIII.8, е, ж). Краска или жидкий грунтовочный состав под давлением 0,3...0,5 МПа подается по резиновому шлангу к соплу пистолета; по другому шлангу к соплу поступает сжатый воздух, который захватывает и попутно распыляет малярный состав, превращая его в факел, вылетающий с большой скоростью.

Плотность факела одинакова по всему сечению. Изменив положение головки форсунки, можно придать факелу круглую форму (для окраски плоскостей) и плоскую удлиненную (для окраски углов). Каждую полосу краски наносят, слегка перекрывая нанесенную ранее. На время переноса пистолета на новую полосу прекращают подачу краски.

При значительном объеме работ и централизованной подаче сжатого воздуха по стоякам на этажи применяется схема, показанная на рис. XIII.8, ж. Сжатый воздух под давлением 0,5...0,7 МПа подают к красконагнетательному бачку и выдавливают краску по шлангу к соплу пистолета. Пистолетами на удлиненных рукоятках можно вести окраску потолков с пола.

Широко применяют для окраски валики с меховым, поролоновым чехлом (рис. XIII.8, и) и пневмовалики, к которым краска подается под давлением от красконагнетательного бачка.

Передвижной агрегат для пневматического распыления, например СО-75 (рис. ХШ.8, к), состоит из компрессора, красконагнетательного бачка, масло-очистительных бачков, подающих шлангов и пистолетов-краскораспылителей. Применяются также агрегаты безвоздушного распыления (высокого давления), например 2600Н и 7000Н, обеспечивающие очень экономичное расходование краски (рис. XIII.8, д).

Окраска фасадов зданий и наружных поверхностей сооружений.Оштукатуренные бетонные и кирпичные поверхности окрашивают известковыми, силикатными, поливинилацетатными, полимер-цементными и перхлорвиниловыми красками, содержащими минеральные ще-

лочестойкие пигменты; фасады деревянных зданий — масляными красками и синтетическими эмалями.

Бетонные поверхности перед покраской очищают от пыли, грязи, брызг и потеков раствора и перетирают цементным раствором места, где есть изъяны. Отремонтированные поверхности шлифуют, затем грунтуют и окрашивают.

Известковые составы для наружных работ готовят на извести-кипелке, к которой добавляют поваренную соль или алюминиево-калиевые квасцы. Поверхность грунтуют известковым мыловаром — раствором мыла в извести-кипелке. Грунт наносят универсальной прямоточной удочкой с механическим распылителем (рис. XIII.8, а). Красят кистя-ми-макловицами (при небольших объемах работ) или удочками с форсунками механического распыления.

Силикатные краски поступают в виде концентрированного раствора калийного жидкого стекла (в железной таре) и смеси пигментов и наполнителей (в бумажных мешках). На объекте жидкое стекло разбавляют водой, смешивают с пигментной смесью в пропорции 1:1, пропускают через сито и доводят до вязкости 1,42. Срок годности колера— 10...12 ч.

Тщательно подготовленную сухую поверхность грунтуют раствором жидкого стекла. Окраску производят в два слоя пистолетом, а также валиком или кистями. Первый слой краски наносят на следующий день после огрунтовки, второй — через 10...12 ч.

Перед началом окраски следует защитить от брызг краски стекла, металлические детали, гранитные цоколи и т. п., покрыв их меловой пастой. Сразу после работы кисти, пистолеты и весь инвентарь надо промыть водой.

Полимерцементные краски представляют собой смесь латексной поливинил-ацетатной или полихлорвиниловой эмульсии, в которую на месте работ вводят разведенную на воде или растворителе готовую смесь белого цемента с наполнителем.

Перхлорвиниловые краски дают красивую матовую поверхность и отличаются высокой эластичностью красочной пленки. Специальные виды этих красок (например, ХФК) наносят и при отрицательной температуре. Краски поступают в

герметической таре в готовом виде. Перед употреблением краску перемешивают деревянной лопаточкой и доводят до вязкости 35...45 с. Поверхность перед огрунтовкой обязательно обеспыливают, используя сжатый воздух. При отделке фасадов монументальных зданий поверхность сначала шпатлюют, а после высыхания шлифуют. Шпатлевку (перхлор-виниловый лак с мелом) наносят агрегатом ОМС-562 или СО-21А (рис. XIП.7, д). Для шлифовки используют машины, показанные на рис. XIII.7, ж, и. Красят пистолетами-краскораспылителями или кистями. Первый слой высыхает за 12...24 ч. Второй слой обычно наносят на следующий день. Все инструменты и инвентарь в конце смены промывают в сольвенте или ксилоле. Применяют также присыпку каменной и стеклянной крошкой, наносимой крошкометом на клеющий слой, затем этот слой по крошке покрывают лаком.

Краски на перхлорвиниловой эмульсии обычно применяют для отделки фасадов зданий в зимнее время. Перед нанесением этих красок дефектные места заделывают соответствующей шпатлевкой при помощи ручного шпателя. Первый слой вязкостью до 100 с наносят пистолетом-краскораспылителем при давлении в бачке 0,4 МПа. Второй, более вязкий (200...300 с) слой наносят летом через 2...3 ч, а зидай через 24 ч.

Стальные конструкции и оборудование, находящиеся на открытом воздухе или в химических цехах, покрывают красочными составами, обладающими повышенной стойкостью к воздействию воды, атмосферных факторов и агрессивных реагентов. Обычно применяют составы на натуральных олифах: свинцовые белила, свинцовую и цинковую зелень, ярь-медянку, краску черную, а также антикоррозионное и термостойкое покрытие алюминиевым порошком на лаке АЛ-177. Второй слой наносят после высыхания первого.

Химическое оборудование окрашивают также нитроглифталевыми кистевыми эмалями и лаками, а в особо ответственных случаях применяют эпоксидные и перхлорвиниловые лаки и эмали и другие лакокрасочные покрытия толщиной 40...100мкм.

Металлические поверхности должны

быть подготовлены по третьей степени очистки (см. СНиП по защите строительных конструкций от коррозии). Конструкции очищают от окалины и ржавчины зачистными металлическими щетками (надеваемыми, например, на электросверло ПД-6002), пневмоскребками или пескоструйными аппаратами.

Масляные составы наносят пистолетами-краскораспылителями, пневмовали-ками или кистями обычно в два слоя. Алюминиевые краски на лаке АЛ-177 распыляют по грунту пистолетом или специальным агрегатом. Отделка химически стойкими составами ведется по двух-, а иногда и трехслойному перхлорвини-ловому или эпоксидному грунту. В условиях строительной площадки находит применение установка УРЭГ-1 для окрашивания металлоконструкций в электростатическом поле высокого напряжения — один из экономичных способов нанесения красок, при котором ее потери снижаются на 5...10 %.

Перхлорвиниловые краски наносят пистолетом-краскораспылителем под давлением воздуха до 0,35 МПа и при рабочей вязкости 20 с в два, три, а в особых случаях и в шесть слоев.

Стальные кровли красят пистолетами-краскораспылителями или маховыми кистями вдоль гребней за два раза колером на железном сурике. В мастерских заготовки водосточных труб принято окрашивать за один раз, второй слой краски наносят после их установки.

Для окраски лестничных перил и балконных ограждений рекомендуется применять спаренный валик. После набора краски валик разжимают специальным ключом и вводят между элементами ограждения, двигая валик вверх-вниз или по горизонтали.

Радиаторы удобно красить фигурными кистями (рис. ХШ.7, а), которые позволяют покрывать краской наружную и пристенную поверхности радиатора, или пистолетом-краскораспылителем.

Для окраски труб малого диаметра применяют приспособление, внутренняя изогнутая поверхность которого покрыта цигейкой или поролоном.

Наружные деревянные конструкции и детали (не имеющие следов деревообрабатывающих механизмов, гнилых мест и засмолов) окрашивают масляны-

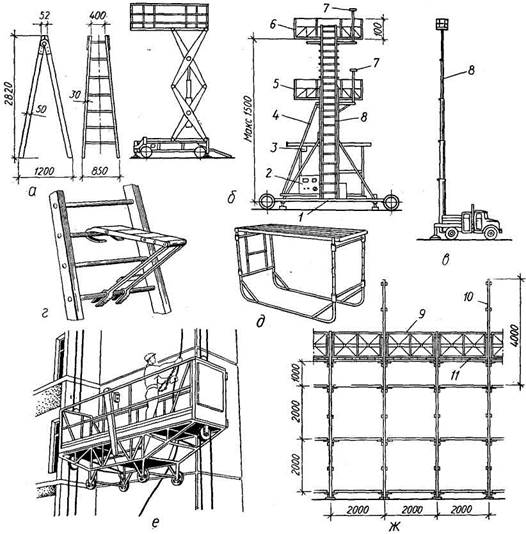

Рис. XIII.9. Инвентарные подмости и леса для отделки зданий:

а — стремянка-ходули; б — передвижные подмости; в —- автомобильная вышка; г — скамейка для лестницы; д — двухвысотный столик; е — самоподъемная люлька грузоподъемностью 250 кг; ж — трубчатые леса; / — тележка; 2 — пульт управления; 3 — лебедка для подъема секций; 4 — домкрат поворота; 5 — средняя платформа; в — верхняя платформа; 7 — кран-укосина; 8 — телескопические колонны; 9 — ограждение; 10 —

трубчатые стойки; // — настил

ми или эмалевыми красками. Подготовленные поверхности грунтуют и шпатлюют, затем шлифуют и красят за два раза пистолетами-краскораспылителями или пневмоваликами с меховым или поролоновым чехлом.

Дощатые полы окрашивают после прекращения усушки досок и их повторного сплачивания. Щели, образовавшиеся в результате усушки, заделывают рейками, втапливают добойниками шляпки гвоздей и паркетно-строгальной ма-

шиной строгают поверхность пола. После этого производят грунтовку олифой, шпатлевку, шлифовку и высококачественную окраску.

Столярные изделия и детали, применяемые в массовом строительстве, обычно поступают с заводов полностью отделанными или подготовленными под последнюю окраску. Оконные и дверные блоки перед окончательной окраской очищают, подшпатлевывают появившиеся изъяны и шлифуют. Наружные поверхности

переплетов и дверей окрашивают пистолетами-краскораспылителями, пневматическими или ручными валиками масляными или эмалевыми красками, а внутренние — масляными.

Неокрашенные столярные изделия должны поступать с заводской столярной подготовкой поверхностей и огрунтован-ными. Дальнейшая отделка заключается в нанесении двух, а иногда трех слоев шпатлевки (со шлифовкой каждого слоя), по которым два или три раза красят белилами или заданным колером, а последний лицевой слой флейцуют.

При покрытии прозрачными лаками поверхность столярного изделия должна быть тщательно отшлифована и зачищена. Лак наносят по грунтовке. Каждый слой лака, кроме последнего, шлифуют шкуркой.

Внутри помещений применяют клеевые, казеиновые, известковые, силикатные, масляные, эмалевые и другие составы, которые в большинстве случаев наносят универсальной прямоточной удочкой, пневматическим валиком или пистолетом-краскораспылителем .

При клеевой высококачественной окраске после очистки поверхности и расшивки трещин выполняют первую ог-рунтовку и по ней подмазку клеевой шпатлевкой. Краску рекомендуется приготовлять на клею КМЦ 4—8 %-й концентрации. Когда подмазанные места высохнут, их шлифуют и делают первую и вторую сплошную шпатлевку со шлифовкой после высыхания каждого слоя. Затем следуют вторая и третья огрун-товка (под цвет колера) и окраска колером с торцеванием. При улучшенной окраске сплошную шпатлевку и третью огрунтовку не делают, а при простой отделке ограничиваются окраской после первой огрунтовки.

Известковая окраска ведется по смоченным поверхностям, причем по штукатурке и бетону — с огрунтовкой и частичной подмазкой отдельных мест, а по дереву и кирпичу — только с огрунтовкой.

Силикатные и эмульсионные составы наносят на очищенные поверхности по одному слою огрунтовки.

При окраске масляными, эмалевыми и синтетическими красками поверхность штукатурки или бетона очищают

или заглаживают, а трещины расшивают, затем проолифливают и, если надо, подмазывают. После шлифовки подмазанных мест делается сплошная шпатлевка. Отшлифованную позерхность шпатлевки грунтуют, покрывают за два раза колером (с флейцованием), шлифуя каждый слой. В заключение окрашивают с флейцованием или торцеванием лицевого слоя.

Окраска по древесно-волокнистым и древесно-стружечным плитам ведется после удаления изъянов и расшивки щелей. Поверхность проолифливают, частично подмазывают и шлифуют. Состав остальных операций тот же, что и при отделке по штукатурке.

Внутри помещений используют стре-мянку-ходули (рис. XIII.9, а), складные ступенчатые или двухвысотные столики (рис. ХШ.9, д), а также передвижные вышки (рис. ХШ.9, 6, в).

При отделке фасадов применяют безболтовые трубчатые леса (рис. XIII .9, ж), раздвижные вышки, смонтированные на пневмоколесном шасси (рис. ХШ.9, в), самоподъемные (рис. ХШ.9, ё) и обычные люльки, подмости на дощатых консолях, которые устанавливают в оконных проемах, и т. п.

Дата добавления: 2020-07-18; просмотров: 1162;