Трубопроводная сеть ГЗТ

Трубопроводная сеть современных стационарных ГЗТ состоит из магистральных, распределительных и раздаточных магистралей. В проектах ГЗТ в начале их строительства магистральный трубопровод является главной топливоподающей линией большого диаметра, однако по экономическим и другим соображениям более рациональным в настоящее время рассматривается строительство двух параллельных главных линий меньшего диаметра, обеспечивающих подачу топлива от насосной станции к распределительным трубопроводам, например, кольцеобразного типа [6,28]. Этот вариант имеет следующие преимущества:

Более низкие скорости потока топлива;

Возможность переключения насосных групп с линии на линию при выходе из строя одной магистрали;

Возможность расширения трубопроводной сети;

Лучшие условия для гидравлических испытаний и промывки трубопроводов, особенно на начальной стадии строительства.

Трассирование трубопроводной сети и технологическая схема ГЗТ во многом зависят от конкретных условий аэропорта, поэтому важным является определение вида распределительной трубопроводной сети, которая обеспечивает распределении потока топлива по раздаточным трубопроводам. Трубопроводная сеть может быть выполнена по типу кольцевой, тупиковой и смешанной схем. Предпочтение для высокопроизводительных стационарных ГЗТ отдается кольцевым и смешанным схемам [28]. Трубопроводная сеть с тупиковой схемой используется главным образом для упрощенных и сборно-разборных ГЗТ малой производительности.

Раздаточные трубопроводы являются концевыми участками трубопроводной сети, по которым топливо подается к отдельным гидрантным колонкам (агрегатам заправки).

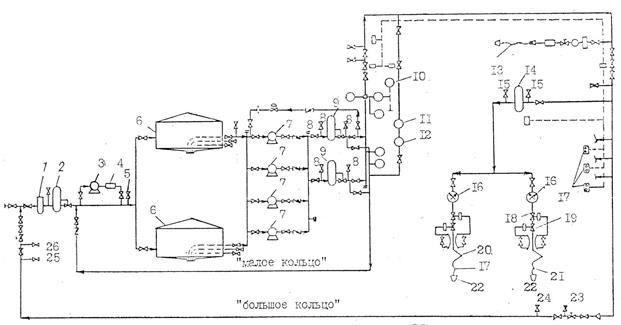

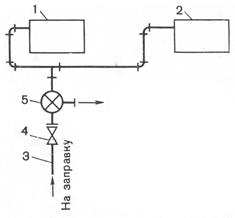

Трубопроводная сеть современных стационарных ГЗТ обычно включает трубопроводы байпасных линий, в том числе для периодических испытаний и промывки трубопроводной сети. На рис. 37 приведена типовая схема промывочных трубопроводов по «малому» и «большому» кольцам.

Распределительные трубопроводы могут обеспечивать также подвод топлива к пунктам налива цистерн аэродромных топливозаправщиков при смешанном виде заправки топливом ВС. Это существенно сокращает пробег топливозаправщика по сравнению с их наливом на пунктах склада ГСМ.

Рисунок 37 – Технологическая схема промывочных колец ГЗТ:

1 - фильтр предварительной очистки; 2,9,14 - фильтры-сепараторы; 3 - насосный агрегат; 4 - индикатор потока топлива; 5,8,15 - штуцера для отбора проб; 6 - расходные резервуары; 7 - насосы; 10 -датчик расхода; 11 - устройства для автоматического включения насосов; 12 - устройство для автоматического включения первого насоса; 13 - устройства для налива автотопливозаправщиков; 16 - расходомер; 17 - посты заправки; 18 - вторичный регулятор; 19 - первичный регулятор; 20 - пантограф; 21 - раздаточный рукав; 22 - наконечник закрытой заправки; 23,24,25,26 - переходники для испытания трубопровода на герметичность

Магистральную и распределительную части трубопроводной сети рассчитывают на максимально возможный расход в часы пик с учетом одновременной заправки максимального расчетного количества самолетов. Раздаточные трубопроводы рассчитывают исходя из максимально возможной приемистости топливной системы обслуживаемых самолетов. Гидравлические расчеты производятся с учетом наименьшего уровня топлива в расходном резервуаре и наибольшей вязкости топлива, соответствующей средней температуре самой холодной пятидневки для района, в котором размещен аэропорт. Вязкость топлив в зависимости от температуры окружающего воздуха приведена в таблице 15.

Таблица 14 - Вязкость топлив в зависимости от температуры окружающего воздуха

| Температура, °С | Вязкость, см2/с | |||

| Т-1 | ТС-1 | РТ | Т-8В | |

| +20 | 0,016 | 0,013 | 0,013 | 0,018 |

| + 10 | 0,02 | 0,015 | 0,014 | 0,022 |

| 0,023 | 0,018 | 0,018 | 0,028 | |

| -10 | 0,038 | 0,023 | 0,022 | 0,036 |

| -20 | 0,051 | 0,03 | 0,028 | 0,048 |

| -30 | 0,07 | 0,042 | - | - |

| -40 | 0,1 | 0,06 | 0,049 | 0,09 |

| -50 | 0,14 | 0,08 | - | - |

Расчетные диаметры участков трубопроводов определяются по формуле:

(2.2)

(2.2)

где d - диаметр трубопровода ,м;

W - расчетная скорость движения топлива в трубопроводе, м/с;

Q - максимальный расход топлива, м3/ч.

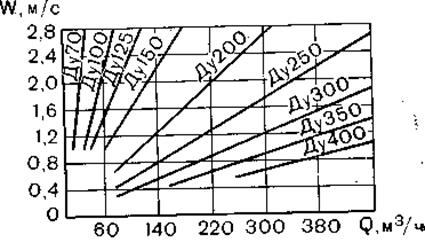

Исходя из технико-экономических соображений, а также снижения вероятности возникновения статического электричества и гидравлических ударов рекомендуемая расчетная скорость движения топлива в системах ЦЗС-1,5-1,7 м/с. По полученному расчетному диаметру подбирается в соответствии с ГОСТом фактический диаметр трубопровода dф и по его величине рассчитывается или определяется по номограмме (рис. 38) фактическая скорость движения топлива Wф, величина которой необходима для дальнейших расчетов. Суммарные потери напора определяются исходя из условий подачи топлива через наиболее удаленную гидрантную колонку (заправочный агрегат):

Hå = hтр + hм + hо + рк + Dz (2.3)

где Hå - суммарные потери, м;

hтр - потери на трение по длине трубопровода, м;

hм - местные потери, м;

hо - потери в оборудовании, м;

рк - максимальное конечное давление при заправке, м;

Dz - разность геодезических отметок оси насоса и заправочной точки ВС, м.

Рисунок 38 - Номограмма определения скорости движения топлива в зависимости

от условного диаметра трубопровода и расхода ,(t = 20°C, Y = 0,01i5 см2/с)

Потери напора на трение hтр по длине рассчитываются для каждого участка определенного диаметра:

hтр = iL (2.4)

где i - гидравлический уклон;

L — длина расчетного участка трубопровода, м;

Величина гидравлического уклона рассчитывается по формуле или определяется по номограмме рис. 39.

(2.5)

(2.5)

где l - коэффициент гидравлического сопротивления;

Wф - скорость движения топлива в трубопроводе, м/с;

dф - внутренний диаметр трубопровода, м;

g - ускорение силы тяжести (9,81 м/с2).

В гидравлике различают два режима движения жидкости в трубопроводе: ламинарное и турбулентное. Характер движения определяют по значению числа Рейнольдса:

(2.6)

(2.6)

где W - скорость движения жидкости по трубопроводу, см/с;

d - внутренний диаметр трубопровода, см;

g - кинематическая вязкость, см2/с.

Рисунок 39 - Номограмма определения гидравлического уклона в зависимости от условного диаметра трубопровода и скорости движения топлива (t = 20°С, g = 0,015 см2/с)

При Re < 2320 движение считается ламинарным, а при Re ³ 2320 - турбулентным.

При ламинарном движении жидкости (Re < 2320) коэффициент гидравлического сопротивления определяется по формуле l = 64/Re, при турбулентном режиме:

(2320 £ Re < Re1 = 8000) коэффициент  .

.

При турбулентном режиме (  коэффициент l определяется по формуле:

коэффициент l определяется по формуле:

(2.7)

(2.7)

Относительная шероховатость стенок труб e рассчитывается по формуле:

(2.8)

(2.8)

где e - абсолютная высота выступов, мм;

d - внутренний диаметр, мм.

При турбулентном режиме (Re2 < Re) коэффициент  .

.

В трубопроводах наряду с потерей напора на трение по длине происходят местные потери hм, обусловленные местными сопротивлениями в задвижках, угольниках, тройниках, в местах изменения диаметра трубопровода и т. д. Для простоты расчета величину местных потерь hм допускается принимать равной 10% от величины потерь напора по длине. Потери напора в оборудовании hо принимаются с учетом его гидравлических характеристик.

Величины потерь в основных видах оборудования при максимальном расходе топлива следующие:

| р, кгс/см2 | |

| Фильтр | 0,5 - 1,5 |

| Гидрантный регулятор | 1,5 - 2,5 |

| Заправочный агрегат | 3,5 - 4,5 |

| Датчик расхода | 0,3 - 0,5 |

| Дозатор жидкости «И» | 0,3 - 0,5 |

| Счетчик | 0,3 |

| Стояк для налива топлива в ТЗ (без оборудования) | 0,25 |

Максимальное конечное давление заправки рк определяется типом обслуживаемых самолетов. При гидравлических расчетах величина рк принимается в пределах от 3 до 4,5 кгс/см2. Разность геодезических отметок оси насоса и заправочной точки самолета Dz зависит от рельефа местности и высоты расположения заправочной точки от аэродромного покрытия.

Для обеспечения бесперебойной подачи топлива на заправку в системах ЦЗС может использоваться не один, а два трубопровода. В этом случае гидравлический расчет ведется исходя из одновременной работы обоих трубопроводов, причем каждый рассчитывается на расход, равный 75% общего расхода топлива. Для трубопроводных сетей используются стальные бесшовные и электросварные трубы со спиральным швом, имеющие внутреннее и внешнее антикоррозионное покрытие. Для внутренней противокоррозионной защиты стальных труб используются специальные топливостойкие эмалированные или лакокрасочные покрытия холодной сушки.

При подземной укладке внешняя поверхность труб защищается от коррозии путем нанесения изоляции на основе битумов или полимерных материалов, а при наземной - путем окраски. Кроме того, при подземной укладке внешняя поверхность труб защищается от воздействия блуждающих токов. При монтаже трубопроводной сети соединение труб осуществляют при помощи неразъемных и разъемных соединений. В качестве неразъемных соединений используется сварка, а разъемных - фланцевые и муфтовые соединения. Необходимо отметить, что существуют два вида муфтовых соединений: нарезные и ненарезные. Применять в трубопроводных сетях систем ЦЗС нарезные соединения не рекомендуется [20].

Сварные соединения прочны, экономичны и надежны в эксплуатации. Неразъемность сварных соединений является их основным недостатком. Фланцевые и муфтовые соединения легко собираются и разбираются, однако по сравнению со сварными соединениями имеют следующие недостатки: они дороже сварных, требуют большего расхода металла, так как на концах соединяемых труб необходимо приваривать фланцы или специальные манжеты (при муфтовом соединении); не исключена возможность нарушения герметичности соединения, так как при эксплуатации может произойти ослабление болтов или пробивка прокладочного материала при его «старении»

Сварные и фланцевые соединения обычно используют в стационарных трубопроводных сетях, причем фланцевые соединения применяют на тех участках, где требуется устанавливать трубопроводную арматуру и оборудование систем ЦЗС (задвижки, обратные клапаны, фильтры и т. д.). Муфтовые соединения, как правило, применяются в сборно-разборных трубопроводных сетях, создаваемых на базе комплекта сборно-разборного трубопровода РТ-100-1,5 или из труб и оборудования комплекта сборно-разборного трубопровода МТ-150.

В комплектах сборно-разборных трубопроводов используются стальные электросварные трубы длиной 6 м с диаметром условного прохода 100 и 150 мм. Внутренняя и внешняя поверхности труб должны иметь покрытие [49]. К концам труб приварены манжеты, имеющие кольцевые выточки под соединительные муфты типа МПТ.

Соединительная муфта МПТ (рис. 40) состоит из двух полумуфт: верхней и нижней 3. На нижней полумуфте имеются два откидных болта 2 с гайками 5. Откидные болты крепятся к нижней полумуфте с помощью осей 4. Герметичность соединения обеспечивается с помощью резинового уплотнительного кольца, изготовленного из маслобензостойкой резины и поставляемого в комплекте с муфтой.

Монтаж соединения осуществляется в следующей последовательности: резиновое кольцо с некоторым натягом надевают на венчики манжет соединяемых труб, затем на резиновое кольцо надевают нижнюю и верхнюю полумуфты и затягивают откидные болты (рис. 41). Предварительный натяг резинового уплотнительного кольца обеспечивает герметичность соединения при отсутствии в трубопроводе избыточного давления. При возрастании давления в трубопроводе топливо давит на внутреннюю полость кольца и плотнее прижимает его рабочие поверхности к венчикам манжет, в результате чего герметичность соединения улучшается.

Рисунок 40 - Соединительная муфта МПТ

Рисунок 41 - Муфтовое соединение в сборе:

1 – труба; 2 – муфта МПТ; 3 – резиновое уплотнительное кольцо

Такое соединение обеспечивает: необходимую прочность и герметичность соединения; самокомпенсацию изменения длины трубопровода при температурных колебаниях; поворот одной трубы относительно другой в пределах 3 - 4° и оперативную замену труб и оборудования на собранном трубопроводе.

Трубопроводы РТ-100-1,5 т укомплектовываются муфтами МПТ-10-4 с условным проходом 100 мм, а трубопроводы МТ-150 - муфтами МПТ-15-4 с условным проходом 150 мм. Трубы трубопроводных сетей систем ЦЗС могут прокладываться наземно, подземно или в специальных коллекторах [20]. Наземная укладка трубопроводной сети является наиболее экономичной и удобной в эксплуатации, в этом ее основное преимущество. Однако, по климатическим и архитектурно-планировочным соображениям этот способ прокладки не везде может быть использован, так как он имеет ряд существенных недостатков. При наземной укладке трубопроводная сеть загромождает территорию аэропорта и стесняет свободу маневрирования средств наземного обслуживания самолетов. Кроме того, наземные трубопроводы в большей степени, чем подземные, подвержены температурным колебаниям атмосферы, поэтому для них должны предусматриваться устройства для разгрузки от температурных напряжений.

Таблица 15

| Диаметр труб, мм | Толщина стенки, мм | Расстояние между опорами, м | ||

| условный | наружный | Неизолированные трубопроводы | Изолированные трубопроводы | |

| 2,5 | ||||

| 2,5 | 4,5 | |||

| 5,5 | ||||

| 3,5 | 3,5 | |||

| 6,5 | ||||

| 4,5 | ||||

| 7,5 | ||||

| 5,5 | ||||

| 4,5 | 8,5 | |||

| 11,5 | 9,5 | |||

При наземной укладке трубопроводы рекомендуется прокладывать на кирпичных, бетонных или металлических опорах. Крепление труб к опорам должно обеспечить продольное перемещение, которое возникает при температурных изменениях длины трубопровода. Расстояние между опорами можно определить по таблице 15 или рассчитать по формуле [20]:

(2.8)

(2.8)

где l - расстояние между опорами, м;

Е - модуль упругости, кгс/см2;

I - момент инерции поперечного сечения трубы, м4;

f - стрела прогиба, м (принимается 3 - 5 мм);

m - масса одного погонного метра трубопровода с топливом, изоляцией и снеговой нагрузкой, кг.

Трубопроводную сеть сборно-разборных систем ЦЗС рекомендуется прокладывать на высоте не менее 0,35 м от уровня земли на опорах, расстояние между которыми не должно превышать 6 м. Опоры располагаются вблизи мест соединений труб между собой.

Подземная укладка трубопроводов дороже наземной, так как требует выполнения большого объема земляных работ.

При подземной укладке затрудняется наблюдение за состоянием трубопроводов, обнаружение дефектов, ремонт и ликвидация аварий.

На трассе подземного трубопровода предусматриваются технологические колодцы в местах, исключающих попадание в них дождевых и талых вод. В технологических колодцах размещается трубопроводная арматура и оборудование. Для исключения возможности попадания в колодец атмосферных осадков корпус колодца закрывают крышкой. При расположении колодцев на перроне или МС корпус и крышка колодца рассчитываются на максимальную удельную нагрузку от самолета. При пересечении подземных трубопроводов с другими коммуникациями рекомендуются следующие расстояния по вертикали в свету: до технических трубопроводов, трубопроводов теплофикации, водопровода - не менее 0,15 м, до силовых и телефонных кабелей - не менее 0,6 м.

Расстояния по горизонтали между подземными трубопроводами и другими сетями рекомендуются следующие:

| Расстояние до сетей, м | |

| Водопроводы и канализация | 1,5 |

| Дренажи и водостоки | 1,0 |

| Газопроводы различного давления, кгс/см2: до 0,5 » 3 от 3 до 6 » б » 12 | 1,0 1,5 2,0 5,0 |

| Тепловые сети | 2,0 |

| Кабели силовые » связи | 1,0 1,5 |

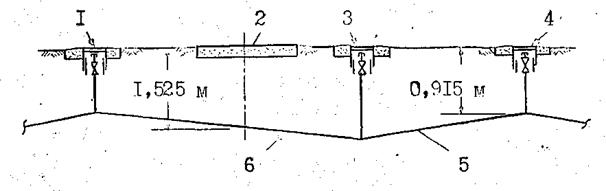

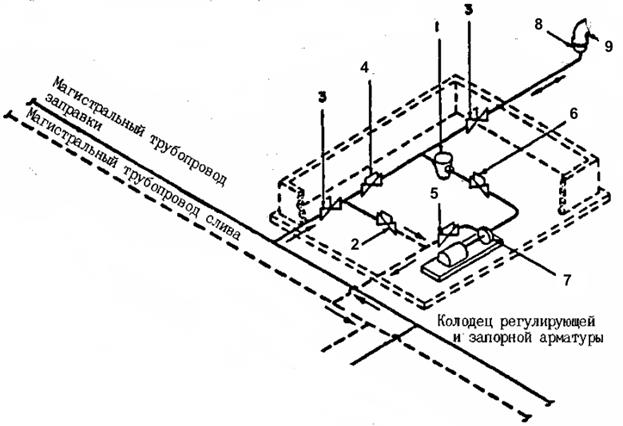

Стационарные трубопроводы прокладываются с равномерным уклоном не менее 1:300. В самых нижних точках каждой линии (рис. 42) устанавливаются гидрантные стояки для забора топлива и отстоя воды, в верхних точках – стояки для выпуска воздуха.

Рисунок 42 - Типовая схема размещения оборудования на напорном

трубопроводе системы ЦЗС:

1,4 - гидрантные стояки; 2- рулежная дорожка; 3 - гидрантный стояк для забора топлива и отстоя из нижней точки трубопровода; 5,6 - подающие трубопроводы с уклоном минимум 0,1° к нижней точке

Для компенсации тепловых удлинений наземных трубопроводов ГЗТ целесообразно использовать его повороты и изгибы, а в отдельных случаях П-образные компенсаторы.

На трассе подземного трубопровода для установки арматуры и оборудования в стационарных системах ГЗТ предусматриваются технологические колодцы. Размер и глубина колодцев определяется при проектировании ГЗТ в зависимости от диаметра трубопроводов, габаритных размеров и количества арматуры, требований удобства ее обслуживания и ремонта [20].

Технологические колодцы располагают, как правило, вне бетонных покрытий, в местах, исключающих их залив паводковыми и талыми водами. Технологические колодцы целесообразно размещать в местах разветвлений трубопроводных линий, чтобы в случае технического обслуживания и устранения неисправностей не приходилось останавливать все трубопроводные сети. Технологические колодцы по трассе трубопровода должны иметь указатели на случай заноса их снегом.

При размещении колодцев на перроне и местах стоянок ВС корпуса и крышки должны быть рассчитаны на максимальную нагрузку ВС. Крышки технологических колодцев должны исключать возможность попадания в колодец атмосферных осадков, обеспечивать удобство и легкость открывания и иметь запорное устройство. Арматура и оборудование, размещенное в технологических колодцах должно пломбироваться. [20]

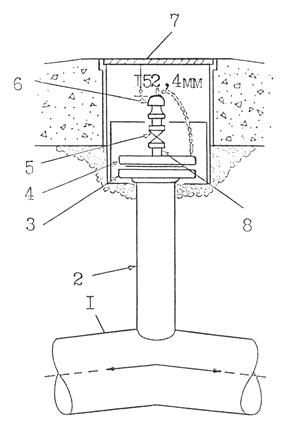

В новых проектах стационарных ГЗТ для обеспечения обслуживания подземного трубопровода размещают также гидрантные стояки в верхних и нижних частях участков напорных трубопроводов по трассе. Типовая схема размещения оборудования гидрантного стояка в верхней части напорного трубопровода показана на рис. 43.

Рисунок 43 - Типовая схема размещения оборудования гидрантного стояка в верхней части напорного трубопровода системы ГЗТ:

1 – восходящая ветвь трубопровода; 2 – 102,5 мм трубчатый стояк;

3 – 102,5 мм фланец; 4 – переходник 102,5х19,5 мм; 5 – задвижка;

6 – запорная муфта типа Комлок с крышкой и заземлением; 7 – крышка люка; 8 – 19,5 мм фланец

Гидрантные стояки с арматурой используются для выпуска воздуха из трубопроводов, а также для подключения оборудования промывки трубопроводов и испытаний, в том числе герметичности.

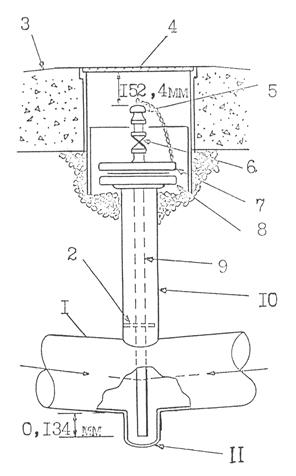

Типовая схема размещения оборудования гидрантного стояка в нижней части напорного трубопровода системы ГЗТ приведена на рис. 44. Гидрантные стояки такого типа предназначены для забора отстойной воды из трубопроводов и отсоса загрязнений. Для этого также могут использоваться вспомогательные средства обслуживания трубопроводов ГЗТ.

Рисунок 44 - Типовая схема размещения оборудования гидрантного стояка в нижней части напорного трубопровода системы ГЗТ:

1 – падающая ветвь трубопровода; 2 – стальная пластинчатая шайба 102 мм х 3,2 мм приваренная к трубе 19,1 мм; 3 – бетонная площадка; 4 – крышка люка; 5 – запорная муфта типа Комлок с крышкой и заземлением; 6 – задвижка; 7 – переходник 102,5х19,5 мм; 8 – 102,5 мм фланец; 9 – трубопровод диаметром 19,5 мм; 10 – 102,5 мм трубчатый стояк; 11 – отстойник

Трубопроводная арматура на трубопроводных сетях ГЗТ подразделяется на запорную, предохранительную и регулирующую. запорная арматура предназначена для разобщения примыкающих к ней участков трубопровода, а также может быть использована для регулирования расхода протекающего через нее топлива. В качестве запорной арматуры используются задвижки и краны как с ручным, так и с электрическим приводом во взрывобезопасном исполнении, условный диаметр которых может составлять 50-300 мм.

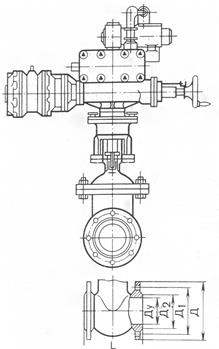

Проходное сечение задвижек обычно закрывается шибером, который перемещается в вертикальном направлении с помощью выдвижного шпинделя. Корпуса отечественных задвижек изготавливаются из чугуна и стали. Присоединительные патрубки корпусов имеют фланцевую оконцовку или манжетную муфту (для сборно-разборных трубопроводов). Задвижки обеспечивают плавность и точность регулирования потока, имеют небольшое гидравлическое сопротивление и строительную длину (рис. 45). Однако задвижки уступают вентилям и шаровым кранам по герметичности, имеют большую массу, что затрудняет их монтаж, они из-за большого хода шпинделя медленно закрываются, поэтому не могут применяться для экстренного закрытия линии трубопровода [ ].

Рисунок 45 - Задвижка с электроприводом типа ЗКЛПЭ

В вентилях проходное сечение закрывается золотником, который перемещается также шпинделем, движущегося по направлению оси перекрываемого золотником прохода [28]. За рубежом находят применение двухблочные запорные вентили с контролем утечек. За счет эластичных уплотнений на двух золотниках таких вентелей достигается высокая степень герметичности [30].

В последние годы в трубопроводных системах ГЗТ находят применение шаровые краны, имеющие ряд преимуществ по сравнению с задвижками и одноблочными вентилями [3-6].

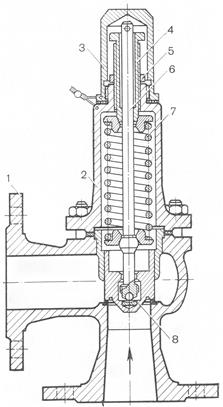

Предохранительная арматура предназначена для предотвращения аварий на трубопроводах. Она включает предохранительные и обратные клапаны, а также клапаны сброса давления. Предохранительный клапан (рис. 46) устанавливается в трубопроводной обвязке между всасывающей и нагнетательной линиями насоса [3].

Рисунок 46 - Предохранительный клапан пружинный фланцевый 17с12НЖ

Он регулируется на максимально допустимое рабочее давление в системе ГЗТ. При давлении выше регулировочного клапан срабатывает и перепускает топливо из нагнетательной линии во всасывающую, вынуждая насос работать «на себя». Предохранительный клапан 17с12НЖ состоит из корпуса 1, крышки 2, колпака 3, регулирующей втулки 4, штока 6, пружины 7 и золотника 8. Верхняя часть клапан закрыта колпаком 3, в котором имеется регулирующий винт для установки пружины на заданное давление. После настройки регулирующая втулка стопорится гайкой 5. Предохранительные клапаны этого типа выпускаются промышленностью с диаметром условного прохода от 50 до 100 мм. Предохранительные патрубки предохранительного клапана имеют фланцы.

Клапан устанавливается в вертикальном положении колпаком вверх. При этом допускается отклонение не более 30°. В зависимости от пружины, которая является сменным элементом, клапан может быть отрегулирован на рабочее давление 2-4; 4-8 и 8-16 кгс/см2. обратные клапаны применяются на тех участках трубопроводной сети, где согласно принятой технологической схеме не допускается движение потока топлива в обратном направлении.

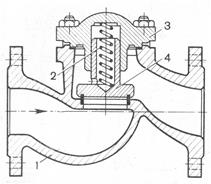

В системах ГЗТ применяются обратные клапаны подъемные фланцевые типа 16ч6р и с захлопкой. Обратный клапан (рис. 47) состоит из корпуса 1, пружины 2, крышки 3 и золотника 4.

Рисунок 47 - Обратный клапан типа 16ч6р

Принцип его работы заключается в том, что золотник 4 открывается под воздействием давления перекачиваемого топлива и пропускает топливо в нужном направлении, а при прекращении перекачки или обратном потоке он закрывается под воздействием пружины 2. Присоединительные патрубки клапана имеют фланцевую оконцовку.

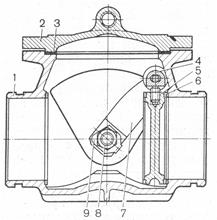

Обратные клапаны 16ч6р выпускаются с диаметром условного прохода от 70 до 200 мм и рассчитаны на рабочее давление 10 кгс/см2, а клапаны 16ч6бр – на 16 кгс/см2. Обратный клапан с захлопкой (рис. 48) имеет присоединительные патрубки с манжетами под соединительную муфту МПТ с условным проходом 100 и 150 мм и используется в сборно-разборных системах ГЗТ.

Рисунок 48 - Обратный клапан с захлопкой

Клапан состоит из корпуса 1, крышки 2, прокладки 3 и запорного устройства, включающего шпиндель 8, рычаг 7 и захлопку 5, которая свободно подвешивается к рычагу 7 с помощью рычага 4. Захлопка 5 в зависимости от направления движения потока топлива может находиться в крайнем левом или крайнем правом положении. Нужное положение захлопки устанавливается вращением шпинделя.

Принцип действия обратного клапан заключается в том, что захлопка 5, свободно подвешенная на рычаге 7 под воздействием напора потока топлива, открывает проходное сечение и пропускает его только в одном направлении. При обратном потоке топливо будет прижимать захлопку к седлу и тем самым перекроет проходное сечение трубопровода. Клапан сброса давления типа КСД относится к оборудованию упрощенных систем ГЗТ и предназначен для ограничения давления в трубопроводах сверх допустимой величины за счет сброса топлива в трубопровод обратного слива. Он устанавливается перед заправочными агрегатами по ходу движения потока топлива на заправку и присоединяется к раздаточному трубопроводу с помощью двух боковых патрубков (правым и левым), а третьим (нижним) – к трубопроводу обратного слива. Схема включения КСД в систему изображена на рис. 49.

Рисунок 49 - Схема включения в трубопроводную сеть КСД

1, 2 – заправочные агрегаты; 3 – раздаточный трубопровод; 5 – клапан сброса давления

Техническая характеристика клапана КСД-ГЗТ

Диапазон настройки регулируемого давления, кгс/см2:

минимального 3

максимального 5

Пропускная способность, л/мин 000

Условный проход, мм 100

Тип присоединительных патрубков ТК-100

Габаритные размеры, мм:

длина 460

высота 485

ширина 400

Масса, кг 16

Клапан сброса давления КСД (рис. 50) состоит из перепускного клапана Б и золотникового устройства А. На корпусе 12 перепускного клапана расположены три присоединительных патрубка: два боковых (правый и левый) и нижний. Все три патрубка имеют фланцевую оконцовку под муфту ТК-100.

Рисунок 50 - Клапан сброса давления КСД

Внутри корпуса 12 в нижней его части размещен клапан, соединенный штоком с мембраной 10. В верхней части корпуса над мембраной установлены две пружины, воздействующие на систему мембрана – шток – клапан. Сила нажатия пружин изменяется регулировочной гайкой. С помощью пружин создаются условия для нормальной работы клапана при наличии в трубопроводе обратного слива давления до 2,2 кгс/см2.

Регулировка пружин производится в заводских условиях, после чего клапан пломбируется.

Принцип работы клапана сброса давления заключается в том, что топливо из внутренней полости корпуса 12 поступает по трубке 2 под поршень 4, который при повышении давления сверх допустимого будет перемещаться в верхнее, крайнее положение, открывая отверстие штуцера трубки 1 и закрывая отверстие штуцера 6 трубки 3. в этом положении поршня 4 топливо поступает по трубке 1 под мембрану 10, которая под воздействием давления топлива прогибается вверх и увлекает за собой шток вместе с клапаном, открывая при этом проходное сечение нижнего патрубка, и топлива сбрасывается из раздаточного трубопровода в трубопровод обратного слива.

При достижении в раздаточном трубопроводе давления заданной величины поршень 4 под воздействием пружины 5 перемещается в нижнее крайнее положение (исходное) и топливо из-под мембраны 10 сливается по трубкам 1 и 3 в трубопровод обратного слива, а мембрана под воздействием двух пружин возвращается в исходное положение. Клапан перекрывает отверстие нижнего патрубка и сброс топлива из раздаточного трубопровода в трубопровод обратного слива прекращается. Регулировка пружины 7 производится в заводских условиях на минимальное (3 кгс/см2) и максимальное (5 кгс/см2) давления открытия клапана. На шпинделе регулировочного винта 9, размещенного в корпусе 8, нанесены две риски – нижняя и верхняя, соответствующие минимальному и максимальному давлению открытия клапана.

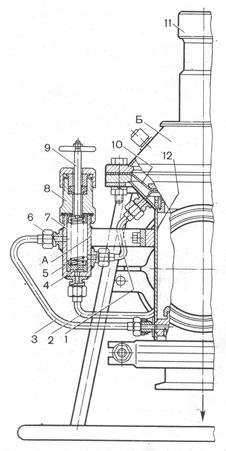

В зарубежных стационарных системах ГЗТ в качестве запорно-регулирующей арматуры широко используются клапаны типа «Муэско» [28-30]. На рис. 51 приведена типовая схема участка стационарной системы ГЗТ с технологическим колодцем, в котором размещена основная арматура, в том числе клапан на базе клапанов «Муэско».

Рисунок 51 - Типовая схема участка стационарной системы ГЗТ:

1 - Линейный фильтр; 2 - Разгрузочный клапан; 3 - Ручной запорной вентиль; 4 - Клапан регулирования заправки; 5 - Клапан регулирования расхода; 6 - Клапан регулирования слива; 7 - Насос слива топлива; 8 - Гидрантный вентиль; 9 - Муфта присоединения приемного рукава заправочного агрегата.

Технологический колодец подключен к магистральному напорному трубопроводу и к общему трубопроводу слива топлива из системы ГЗТ. Оборудование обеспечивает подвод и автоматическое регулирование расхода и давления в трубопроводе к гидрантной или присоединительной колонке, гашение гидроудара (пульсации) в напорном трубопроводе сбросом давления в сливную магистраль, слив топлива из трубопровода, в том числе из гидрантной или присоединительной колонки, кольцевание напорной и сливной трубопроводных магистралей, например при промывке системы. Для выполнения этих рабочих операций и процедур обслуживания на напорном трубопроводе установлены два вентиля 3 с ручным управлением и клапан 4 автоматического регулирования расхода и давления. На отводе трубопровода к сливному трубопроводу установлен клапан 2 сброса давления, на втором отводе к сливному трубопроводу установлен фильтр 1, клапан 5 регулирования расхода при сливе топлива, топливный насос 7 с электроприводом, клапан 6 регулирования слива. Таким образом, в схеме технологического колодца использовано четыре клапана «Муэско» с дополнительными устройствами, обеспечивающими в комплексе выполнение функциональных процедур каждого клапана.

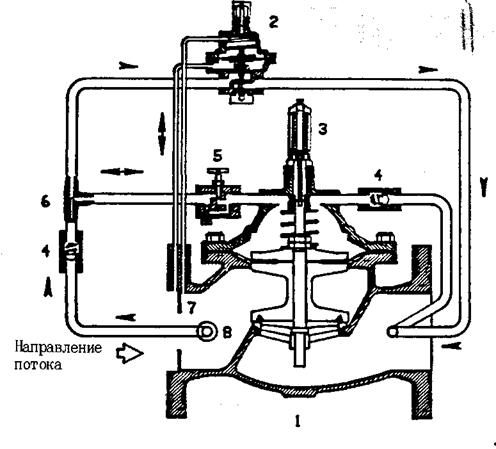

На рис. 52 представлен типовой клапан «Муэско», обеспечивающий регулирование расхода и давления топлива, подаваемого в раздаточную магистраль к гидрантной или распределительной колонке ГЗТ [28].

Рисунок 52 - Типовой клапан «Муэско»:

1 – корпус базового клапана; 2 - клапан регулирования расхода; 3 - позиционный датчик 50; 4 - обратный клапан; 5 - регулирование расхода/уставка скорости открытия; 6 - эжектор с нерегулируемым соплом отсечки потока; 7- пластина сопла; 8 - вставной фильтр.

Базовый элемент – перепускной клапан состоит из корпуса 1 с двумя присоединительными патрубками: входного 9 и выходного 10, крышки 11 корпуса с двумя штуцерами в верхней части и регулировочным устройством 3. В нижней внутренней части корпуса 1 размещено клапанное устройство 12, объединенное с мембраной 13 в верхней части. Клапанное устройство в исходном нижнем положении перекрывает канал в корпусе по седлу 14, разобщая входную и выходную полости корпуса. Клапанное устройство 12 закреплено на штоке 15 с направляющим концевиком в нижней части. В верхней части на штоке герметично устанавливается крышка 3, прижимающая мембрану 13 к клапанному устройству 12. Мембрана 13 герметично закреплена между корпусом 1 и крышкой 11. Над крышкой 14 мембраны по штоку 15 установлена пружина 16 с прижимной втулкой 17. Следует отметить, что клапан «Муэско» выпускаются в зависимости от требуемой пропускной способности и по присоединительным патрубкам – соответственно типоряду диаметров трубопроводов (до 400 мм). Для всех клапанов «Муэско» характерным является небольшой ход клапанного устройства 11 и использование для его управления, кроме регулировки пружины 10, давления топлива в линии, поступающего в полость под и над мембраной 13. Для этого, например, клапан (рис. 52) дополнительно оснащен двумя байпасными линиями – трубками диаметром 6-12 мм. На трубках установлены: фильтр 8 в штуцере на входном 9 патрубке, два обратных клапана 4 и тройник 6 с эжектором 18, игольчатый регулируемый клапан 5, мембранный регулятор 2 потока поданного топлива в байпасных линиях. Важным элементом клапана «Муэско» в варианте регулятора расхода и давления, приведенного на рис. 52, является диафрагма 7, установленная во входном 9 патрубке корпуса и соединенная трубками 14 и 20 с полостями мембранного регулятора.

Топливо при подаче давления из входного 9 патрубка через фильтр 8, заполняет трубку 21, проходит через обратный клапан 4, эжектор в тройнике и далее разделяется на два циркулирующих потока. Часть топлива по трубке 22 через игольчатый клапан 5 поступает в надмембранную полость «А» и далее через обратный клапан 4 в выходной 10 патрубок корпуса. Вторая часть потока топлива поступает через клапанную часть мембранного регулятора и далее по трубке к выходному 10 патрубку.

Принцип работы клапан «Муэско» – автоматическое регулирование постоянного расхода и давления топлива условно «за собой», независимо от изменений расхода и давления в напорном трубопроводе до клапана и изменений указанных параметров в расходном трубопроводе при заправке топливом ВС через гидрантную колонку. Это обеспечивается следующим образом. При подаче топлива во входной патрубок 9 под воздействием давления на мембранную часть перепускного клапана 12 пружина 16 сжимается, клапан 12 поднимается, обеспечивая проход основного потока топлива под седлом в выходной патрубок. Скорость открытия клапана (подъема его над седлом 14) зависит от скорости выхода топлива и снижения давления в надмембранной полости А.

Регулирование пружины 16 производится в заводских условиях, после чего регулировочный узел пломбируется, поэтому основное управление скоростью и высотой подъема перепускного клапана ос

Дата добавления: 2020-07-18; просмотров: 924;