Материалы клапанов. Специальные конструкции клапанов

Требования, предъявляемые к клапанам, включают долговечность при повышенных температурах, износостойкость, устойчивость к высокотемпературной коррозии, а также окислению и коррозии.

Стандартные материалы для клапанов:

- Ферритно-мартенситные клапанные стали:

- X45CrSi93 — стандартный выбор для монометаллических впускных клапанов и исключительно для стержней биметаллических клапанов.

- X85CrMoV182 — более легированная сталь, используемая для впускных клапанов в случаях, когда тепловые и механические нагрузки не позволяют применять Cr-Si материал.

- Аустенитные клапанные стали:

- Аустенитные Cr-Mn стали являются экономичным решением. Широко используется сплав X53CrMnNiN21-9 (21-4N), который считается классическим материалом для выпускных клапанов, включая полые клапаны.

- Клапанные материалы с высоким содержанием никеля:

- Если Cr-Mn стали не удовлетворяют тепловым требованиям, переход на материалы с высоким содержанием никеля становится необходимым. Они применяются там, где требуется максимальная надежность, включая устойчивость к отслаиванию и коррозии (например, в авиационных двигателях, гоночных автомобилях, высоконагруженных дизельных двигателях и при использовании тяжелого топлива).

- Клапанные стали, полученные методом порошковой металлургии (PM):

- Эти специальные материалы позволяют достичь характеристик, которые положительно влияют на прочность и устойчивость к горячей коррозии.

Термическая обработка: Тщательно определенная термическая обработка позволяет дополнительно улучшить технические характеристики клапанных сталей. Во многих случаях это может устранить необходимость перехода на более дорогие сплавы.

- Мартенситные клапанные стали обычно подвергаются закалке.

- Прочность и твердость аустенитных сталей могут быть повышены за счет структурного (дисперсионного) упрочнения.

Обработка поверхности:

- Хромирование стержня клапана:

- В зависимости от производственного процесса, выбора материалов и условий эксплуатации может потребоваться хромирование стандартных клапанов в области контакта стержня. В биметаллических клапанах хромовый слой толщиной от 3 до 7 мкм покрывает оба материала. Для грузовых или промышленных двигателей с высокими нагрузками или повышенным износом может применяться хромирование толщиной до 25 мкм.

- Абразивная полировка:

- После хромирования стержень обязательно полируется для удаления хромовых неровностей и выравнивания поверхности. Шероховатость после полировки составляет максимум Ra 0,2 (максимум Ra 0,4 для нехромированных клапанов), что положительно влияет на износ направляющей клапана и позволяет проектировать минимальные зазоры.

- Азотирование клапанов:

- Применяются методы погружения в ванну и плазменного азотирования. Азотированные слои толщиной примерно 10–30 мкм обладают высокой поверхностной твердостью (около 1000 HV 0,025) и устойчивы к износу. Как и хромированные клапаны, азотированные клапаны подвергаются абразивной полировке.

Специальные конструкции клапанов: Гоночные условия предъявляют самые строгие требования к клапанам, где необходимо выдерживать экстремальные нагрузки в течение относительно короткого времени.

- Достижение частоты вращения двигателя около 18000 об/мин требует легких клапанов и свободно работающего клапанного механизма.

- Следующий шаг к снижению веса, помимо использования полых клапанов, — выбор более экзотических материалов, таких как титан. Этот материал позволяет снизить вес компонентов примерно на 40% по сравнению со сталью. Однако важно учитывать, что титан обладает невысокой прочностью при высоких температурах.

- При использовании титана для выпускных клапанов необходимо обеспечить эффективный отвод тепла. Это достигается за счет полых клапанов в сочетании с седлами, обладающими высокой теплопроводностью.

Клапаны управления выхлопом:

- Клапаны регулирования турбонаддува (клапаны сброса давления):

- Клапан сброса давления (также называемый "waste gate") ограничивает давление наддува, создаваемое турбокомпрессором. В бензиновых двигателях он может подвергаться температурам до 1000°C, а в дизельных — до 850°C. Это учитывается при выборе материалов.

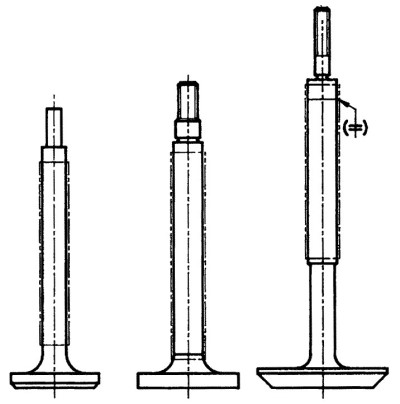

- Для дизельных двигателей обычно достаточно сплава 21-4N (X53CrMnNiN21-9), тогда как в бензиновых двигателях используется жаропрочный материал, такой как Nimonic 80A (NiCr20TiAl). Клапан сброса давления крепится винтами или заклепками. Типовые конструкции показаны на рис. 7-145.

Рис. 7-145. Конфигурации клапанов сброса давления

- Клапан рециркуляции выхлопных газов (EGR):

- Клапаны EGR должны выдерживать температуры до 800°C. Для этого достаточно сплава 21-4N (X53CrMnNiN21-9), так как клапаны подвергаются в основном тепловым нагрузкам, умеренному воздействию коррозии и минимальным механическим нагрузкам.

Дата добавления: 2025-02-25; просмотров: 242;