Бетонные стройматериалы — своими руками

Одно из основных мест в строительстве на селе занимает использование бетонов на основе традиционных цементных вяжущих и инертных заполнителей (песок, гравий, керамзит и т.д.). Однако в условиях возросших масштабов сельского строительства ощущается острая нехватка этих материалов. К тому же резко возросла их стоимость. Всё это вынуждает искать им более дешёвую и сравнительно доступную замену, в качестве которой выступают так называемые местные строительные материалы, или местное сырьё.

К ним прежде всего относятся такие отходы промышленного и сельскохозяйственного производства, как топливные шлаки, фосфогипс, опилки, дроблёнка отходов деревообработки, костра, стеклобой, отходы бетона и др. Из них в домашних условиях можно получать бетонные стройматериалы — низкомарочные бетоны с прочностью до 75—100 кг/см2. Технология получения некоторых из них приводится ниже.

Грунтоцементобетон можно приготовить из тонкозернистых глинистых грунтов (суглинки, супеси, глины и лёссовидные грунты неслоистых тонкозернистых пород), которые используют в качестве связующих. В таких грунтах должно содержаться:

- глинистых частиц (менее 0,005 мм) — 5—30% от веса сухого грунта;

- пылеватых частиц (0,005— 0,05 мм) — 15—90%;

- песчаных частиц (0,06—2 мм) — не более 65%.

Не допускается применение грунтов, засоренных торфяными и гумусированными (почвенными) элементами. Ориентировочный состав грунтоцементобетона на 1 м3 замеса (кг): грунт 750, цемент 100, песок 450, известь 50, вода 400 л. Известь вводят для повышения кислотности грунта. Расход воды корректируется с учётом влажности грунта.

Грунтоцементобетон пригоден для изготовления сплошных и пустотелых камней и блоков, для возведения монолитных стен одноэтажных зданий с относительной влажностью воздуха не более 75%. Монолитный грунтобетон укладывают в опалубке слоями толщиной 10— 20 см и тщательно утрамбовывают механическим способом или вручную.

Монолитные конструкции необходимо поливать водой в течение 7 суток и распалубливать по достижении бетоном необходимой прочности, но не ранее, чем через 3 дня. Камни из грунтоцементобетона изготавливают как сплошные, так и пустотелые с пустотностью не менее 15%. Их рекомендуется формовать на гидравлических прессах, обеспечивающих давление не менее 80 кг/см2, или на станках для производства стеновых камней.

Отформованные камни не позже, чем через 1 ч, укладывают в плотные штабеля и хранят в течение 10 дней при температуре не ниже 5 °С. Штабеля покрывают влагоёмкими материалами (рогожка, соломенные маты и т.п.) и поливают 7 суток водой: первые 3 дня через 3 ч, а в остальные — через 8. Для ускорения процесса выдерживания камней следует при приготовлении грунтоцементобетонной смеси добавлять к воде хлористый кальций в количестве 0,2—0,3% от веса сухой смеси.

Следует иметь в виду, что грунтовой массе, перемешанной с заполнителями, необходимо дать вылежаться минимум сутки, что способствует проявлению всех её вяжущих свойств.

Стены из грунтоцементобетона должны быть тщательно изолированы от возможного проникновения сырости. Для монолитных стен рекомендуется затрамбовывать в наружные поверхности подштукатурный слой, состоящий из одной части гашёной извести, тщательно перемешанной с тремя частями песка. Этот слой препятствует вымыванию глинистых частиц, а также служит хорошим основанием для нанесения на стену известкового или сложного штукатурного раствора.

Грунтоцементобетонные блоки защищают от проникновения влаги также устройством цементной стяжки. Для этого на поверхность уплотнённой в форме смеси наносят стяжку (толщиной 5 мм) состава 1:5 (цемент — грунт), которую сверху железнят. В результате блоки получают прочную гладкую поверхность и выложенная из них стена не нуждается в штукатурке.

Высокой прочности (более 150 кг/см2) достигают блоки из чернозёмно-цементных смесей, изготовленные полусухим способом под давлением 100 кг/см . Для их приготовления необходимо следующее соотношение компонентов по весу:

- чернозём 50—51%;

- известь-пушонка 1,0—1,5%;

- песок кварцевый 42 — 43%;

- цемент (марки 400) 3—4%;

- химических добавок в пересчёте на безводное состояние 0,3 — 0,5% (хлорное железо 0,1—0,15% и хлористый кальций 0,25—0,35%).

Раздробленный и просеянный чернозём сначала смешивают с известью, дают вылежаться в течение 1 8—20 ч, а затем перемешивают с цементом, песком, химическими добавками и добавляют воду. Химические добавки вводятся для прекращения жизнедеятельности бактерий.

Шлакоцементобетон можно изготовить на основе топливного шлака, получаемого при сжигании каменного или бурого угля и кокса в топках ТЭЦ, местных котелен и др. Свежий топливный шлак, который, как правило, содержит большое количество вредных примесей (зола, куски несгоревшего угля, сера, пережжённая известь, магний) для строительных целей малопригоден, так как бетоны из них легко разрушаются, а арматура в них подвергается ускоренной коррозии. В старом лежалом шлаке (тёмно-серого цвета) их почти нет: в отвалах куски угля воспламеняются и перегорают, зола из них вымывается дождями, известь погашается.

Чтобы быстрее «состарить» свежий шлак, его следует заранее завезти на строительную площадку (лучше к осени или под зиму) и сложить в кучу высотой не более 2 м. До наступления весны шлак успеет про мыться, известь — погаситься. Если необходимо ещё более ускорить отработку шлака, то его следует просеять через сито с ячейками 2—2,5 мм и затем в течение месяца ежедневно поливать водой.

Отработанный топливный шлак в смеси с цементом (марки не ниже М400) используют как для возведения стен из монолитного шлакоцементобетона, так и для производства пустотелых и сплошных блоков. Шлаковый заполнитель для сплошных блоков должен содержать 30 — 40% шлакового песка с размером зёрен до 5 мм и 60—70% более крупного песка. В пустотелых блоках с толщиной стенок до 4 см не должно быть зёрен крупнее 8 мм. В шлаке не должно также содержаться очень мелких зёрен (до 0,2%), несгоревшего угля и окиси серы. Крупные куски шлака (более 8—10 мм) можно использовать в качестве насыпного утеплителя под полы по грунту или чердачного перекрытия, после дробления и просеивания через сито — в качестве заполнителя в бетонах.

Цемент и шлак перемешивают в механических бетономешалках (экономит 5% вяжущего) или вручную в ящике с. днищем, обитым листовой сталью. В обоих случаях шлак предварительно равномерно увлажняют примерно половиной необходимого объёма добавляемой воды. Если этого не сделать, то шлакоцементная смесь позже, после вливания полного объёма воды, окажется очень влажной, а жидкое цементное тесто распределится по объёму замеса неравномерно.

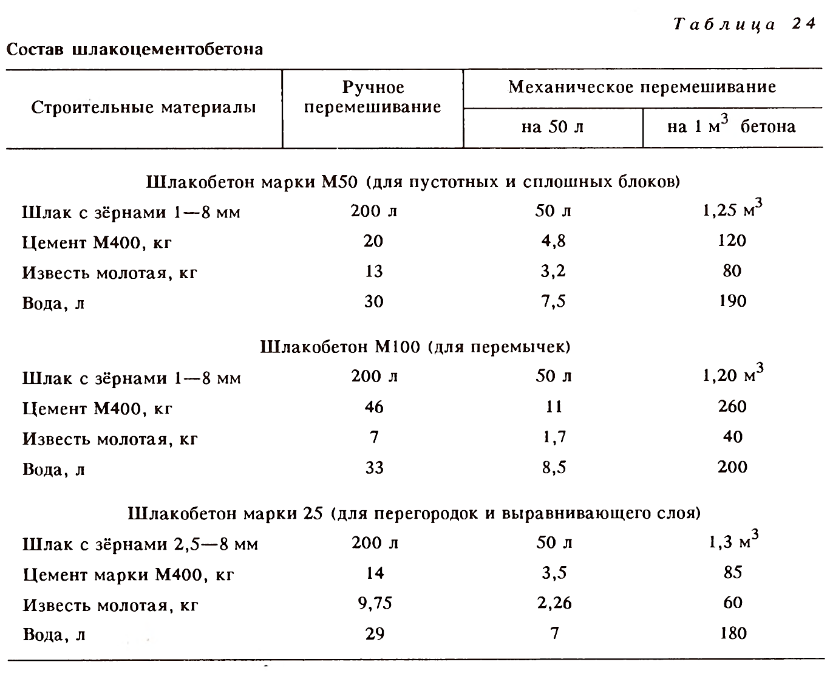

В увлажнённый шлак добавляют полную дозу цемента, молотой извести, перемешивают и, продолжая мешать, доливают по частям оставшуюся дозу воды. Если в смесь добавляется гашёная известь (берут вдвое больше, чем молотой, уменьшая количество воды на 10%), то её сначала размешивают оставшейся дозой воды в известковое тесто, которое добавляют в смесь цемента и влажного шлака (состав шлакоцементного бетона в зависимости от способа перемешивания и назначения см. в табл. 24).

Необходимо запомнить: прочность шлакоцементобетона зависит не столько от количества цемента, сколько от качества и гранулометрического состава (крупности зёрен) шлака, количества и способа добавления воды, тщательности перемешивания и уплотнения смеси, а также аккуратности ухода за готовыми изделиями в процессе твердения.

Шлакоцементобетон твердеет намного медленнее, чем бетон на гравийно-песчаной смеси. В возрасте 28 дней, когда обычный бетон набирает почти полную прочность, шлакоцементобетонные изделия набирают только половину прочности. Полной же прочности они достигают только к году.

Изготовление шлакоцементобетонных изделий следует выполнять обязательно под крышей. В крайнем случае готовые изделия нужно перенести под навес и держать их там в течение месяца. На открытом воздухе (под навесом) изделия следует хранить под полиэтиленовой плёнкой или кровельным пергамином.

В летнее время со второго дня после изготовления (в холодное время — с третьего дня) изделия необходимо ежедневно, а по истечении 2 недель — через день поливать водой на протяжении месяца. Если изделия находятся под плёнкой, поливать можно реже.

После достаточного затвердения, обычно через 5—6 дней, шлакоцементобетонные изделия можно сложить штабелями высотой не более 150 см.

Дата добавления: 2022-11-11; просмотров: 1977;