Восстановление и упрочнение деталей пластической деформацией

Способ основан на использовании пластических свойств материала детали. Восстанавливать данным способом можно те детали, которые изготовлены из пластических материалов, преимущественно из металлов и сплавов. Восстановление изношенной детали происходит за счет перераспределения металла детали с неизношенной ее частью на изношенную. В процессе восстановления изменяются размеры и форма детали, а также может изменяться структура и, следовательно, механические свойства детали.

При восстановлении посадочных поверхностей данным способом деталь может нагреваться или быть холодной (комнатная t).

Процесс пластической деформации протекает при напряжениях выше предела упругости. Используя это можно рассчитать усилия деформации.

Под пластичностью материала понимается его способность при определенных условиях под действием нагрузки сохранять остаточные деформации после снятия нагрузки. Способность металлов и сплавов к пластической деформации характеризуется двумя основными показателями: пластичностью и сопротивлением пластической деформации. Оба показателя зависят от природы металла - его структуры и условий деформации - температуры, скорости.

Пластическая деформация, кроме того, упрочняет металл и это явление называется наклепом. В результате наклепа механические свойства металла ~ предел текучести, предел прочности и твердость повышается, а пластичность снижается. Деформированный слой имеет более мелкозернистую структуру. Однако эти изменения не являются стойкими.

При невысоком нагреве (200 ... 300°С) эти свойства (за исключением пластичности) снижается, а пластичность повышается. Структура металла не меняется. При более высокой температуре начинается процесс восстановления структуры. Этот процесс называется рекристаллизацией. Минимальной температурой рекристаллизацией (порог рекристаллизации) будет такая при которой заметно резкое падение твердости.

Минимальная температура рекристаллизации составляет 0,4Т °К от абсолютной температуры плавления. Пластическая деформация, протекающая при температуре ниже порога рекристаллизации и вызывающая упрочнение деформации, называется холодной обработкой, протекающая выше температуры рекристаллизации, при которой металл имеет структуру без следов упрочнения, называется горячей обработкой.

Большое влияние на механические свойства детали оказывает температура начала и конца обработки. Температура начала обработки не должна вызывать перегрева детали - это может привести к обезуглероживанию поверхностных сло- ев детали и, следовательно, к снижению износостойкости и усталостной прочно-сти.

Оканчиваться обработка также должна заканчиваться при определенной температуре, т.к. обработка при низких температурах у мягких сталей может вызвать наклеп, а у твердых - появление трещин.

Рекомендуются следующие температуры начала и конца нагрева для деталей

•из углеродистых сталей 1200 ... 800 °С;

•из легированных сталей 1150 ... 850 °С;

•из бронзы 850... 700 °С.

Нагрев может быть местным и общим. Время нагрева, включая выдержку в печи, можно определить по формуле

где Д - диаметр детали, мм; К - коэффициент для углеродистых сталей -12.5; для высоколегированных - 25.

Для уменьшения обезуглероживания деталей нагрев желательно вести в на-углераживающей среде. После горячей обработки детали необходимо термически обработать по требованиям чертежа.

Способ пластической деформации может быть использован

•для восстановления размеров изношенных поверхностей,

•для восстановления поверхностей,

•для восстановления формы,

•для восстановления некоторых механических свойств металла детали (жесткость, усталостная прочность, упрочнение).

Технология восстановления этим способом зависит от материала детали, ее конструкции и вида термической обработки, приятного способа нагрева и имеющегося на предприятии оборудования и заключается в следующем: подготовке, деформировании и обработки после деформирования.

Подготовка состоит в проведении отжига или высокого отпуска перед холодным деформированием или нагрева перед горячим деформированием.

Для деталей с твердостью HRC 25 ... 30, а также деталей из цветных металлов термическая обработка не требуется. После деформации проводится механическая обработка (если необходимо и термическая).

Пластическая деформация сопровождается упругой деформацией, поэтому размеры детали в конечный момент нагружения могут отличаться от ее размеров после снятия нагрузки. Это необходимо учитывать. Объем детали в процесс деформации не меняется, что позволяет рассчитать величину деформации и использовать этот закон конструирования приспособлений.

Исходя из направления внешней действующей силы при использовании способа, ее направление может совпадать с направлением деформации, или не совпадать.

Данным способом можно восстанавливать такие детали втулки, поршневые пальцы, клапаны, шестерни и другие.

Пластическая деформация при восстановлении деталей может осуществляться такими способами: правкой, раздачей, осадкой, обжатием, вытяжкой, выдавливанием, обкатыванием и раскатыванием.

Правка деталей имеет наибольшее распространение. Применяют два способа правки статическим нагружением: под прессом и наклепом.

При холодной правке в деталях возникают внутренние напряжения, которые ПРИ последующей обработке деталей могут складываться с напряжением ., возникающим под действием рабочих нагрузок. В результате могут появляться , вторичные деформации.

Правкой можно устранять такие дефекты - изгиб, скручивание, коробление. При правке деталей направление действующей силы совпадает с направлением требуемой деформации. Правкой устраняют дефекты на таких деталях как шатуны, оси, валы, клапаны, рычаги, вилки, кронштейны. Правку можно проводить с нагревом и без нагрева.

Большая часть деталей правится вхолодную, т.к. они термически обработаны. В результате холодной правки в детали остаются внутренние напряжения, которые могут вызвать повторное искривление.

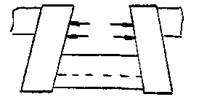

Рисунок 44 - Правка при изгибе

Чтобы выправить деталь необходимо давать обратный прогиб в 10 ... 15 раз превышающий первоначальный (рис. 44.).

Рисунок 45 - Правка кручением

Изгибающий момент (рис. 45) необходимый для правки, выбирается из условия, что все сечение охвачено пластической деформацией, и который можно определить по формуле

где рm - статический момент поперечного сечения детали, МПа; σт- предел текучести материала детали, МПа.

Усилие правки можно определить по формуле

где d - диаметр детали, мм; 1 - расстояние между опорами, мм.

Время приложения силы 1 ... 2 мин. Операцию повторяют несколько раз. Для стабилизации правки применяют следующие приемы: выдерживают длительное время деталь после правки, изгибают деталь в противоположную сторону, а затем повторно выправляют, нагрев после правки (стабилизирующий отпуск).

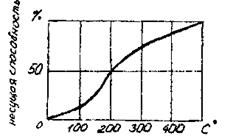

Правку деталей закаленных ТВЧ, а также температура отпуска которых при изготовлении была ниже 500 °С рекомендуется проводить при температуре не выше 200 ... 250 °С с выдержкой в течении 4.5 ... 5 часов. Правка в холодную снижает усталостную прочность до 14 %. Влияние температуры нагрева деталей после правки на восстановление их несущей способности показано на рисунке 46. Несущая способность - способность детали противостоять воздействию внешней силы в направлении, противоположном направлению правки. Оценивается коэффициентом Квс (рис. 46)

Рисунок 46 - Зависимость несущей способности детали от температуры ее нагрева

где Р'nу - нагрузка предела пропорциональности правленого образца; Рnу -нагрузка предела пропорциональности исходного образца.

Правка путем наклепа. Коленчатые валы можно править путем наклепа щек. В этом случае концентрация остаточных растягивающих напряжений в опасных сечениях отсутствует. Она не имеет тех недостатков, которые присущи статической правке. При правке наклепом удары наносят по вогнутой части. Правка наклепом целесообразна для коленчатых валов с величиной биения 0.03 ... 0.05 % от длины вала. Правка производится наклепом щек пневматическим молотком с шарообразной головкой. По одному месту не рекомендуется наносить более 3 ... 4 ударов (рис. 47.).

Рисунок 47 - Правка коленчатых валов наклепом щек

Этим способом можно править не только коленчатые валы, но и другие детали. Удары наносят на вогнутую часть. От наносимых ударов поверхностный слой как бы вытягивается и стремиться занять большую поверхность. В поверхностном слое возникают сжимающие остаточные напряжения. Положительные стороны - стабильность правки, высокая точность, простота процесса (рис. 48.).

Рисунок 48 - Правка наклепом изогнутой детали

Рисунок 48 - Правка наклепом изогнутой детали

Кроме правки в холодную проводят правку с общим или местным нагревом (лонжероны, балки передних осей, кронштейны). Оптимальной температурой правки является интервал 600 ... 800 °С. Скорость охлаждения выправленной детали должна быть минимальной. Нарушенную термообработку после правки необходимо восстановить. Правке с нагревом подвергаются детали со значительной деформацией.

Правка деталей местным нагревом основана на использовании внутренних напряжений, возникающих при нагреве и заключается в следующем: Если нагрет массивную деталь в месте прогиба, то на этом месте объем металла увеличивается, а остальная масса препятствует расширению и в результате возникают внутренние напряжения. При охлаждении нагретого участка объем металла уменьшается и под действием возникающих напряжений деталь выправляется.

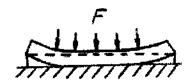

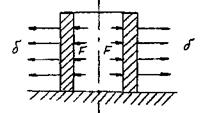

Осадка применяется для увеличения наружных размеров сплошных и полых деталей и для уменьшения внутренних размеров полых деталей. Направление действующей силы не совпадает с направлением деформации (рис. 49.).

Рисунок 49 - Восстановление деталей осадкой

Требуемое усилие для осадки определяется по формуле

где d - диаметр детали, мм; l - длинна детали, мм.

Осадкой восстанавливают изношенные втулки из цветных металлов, вилки карданных передач, клапаны и др. детали, имеющие износ на более 1 % от диаметра. При осадке уменьшается высота детали и искажается геометрическая форма.

Осадка может проводится как в холодном, так и в горячем состоянии. Высота втулки не должна уменьшаться более 5 ... 8 %. Для осадки применяют гидравлические прессы.

Рисунок 50 - Вытяжка

Вытяжка используется главным образом для увеличения длины детали за счет уменьшения поперечного сечения. Этим способом восстанавливают длину различных тяг, штанг толкателей, шатунов, рычагов и др. деталей, если они имеют большой запас прочности (рис. 50).

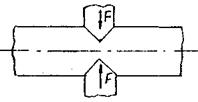

Раздача применяется для восстановления размеров нагруженных поверхностей пустотелых деталей с износом не долее 0.5 ... 0.6 мм. Раздачу можно проводить при нагреве и без него. Однако чаще проводят раздачу без нагрева. Закаленные детали вначале нагревают (проводят отпуск или отжиг и выдерживают при температуре 10 ... 15 мин.), а затем после остывания проводят механическую и термическую обработку по режимам, рекомендуемым для изготовления новых деталей (рис. 51.).

Рисунок 51 - Раздача

Диаметр прошивки на 0.2 ... 0.3 мм больше внутреннего диаметра детали. Усилие для раздачи подсчитывается по формуле:

где R и г - наружный и внутренний радиусы восстанавливаемой детали, м.

Раздачу применяют для восстановления поршневых пальцев, крестовин карданных валов, кожухов, труб и других деталей.

Раздачу применяют для восстановления поршневых пальцев, крестовин карданных валов, кожухов, труб и других деталей.

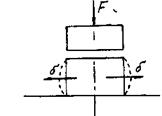

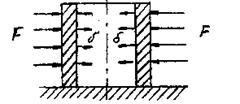

Рисунок 52 - Обжатие

Обжатиеприменяют для восстановления внутреннего размера деталей за счет уменьшения наружного. Восстановление ведут без нагрева деталей, так и при их нагреве (рис. 52).

Обжатие применяют для восстановления втулок, сепараторов роликовых подшипников, различных рычагов при износе отверстий, отверстий в проушинах звеньев гусениц и др. Обжатие проводят под прессом в приспособлениях.

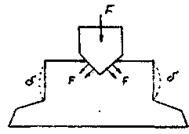

Вдавливание (рис. 53) объединяет в себе одновременно осадку и раздачу. Вдавливание применяют при ремонте изношенных по профилю зубьев некоторых шестерен, изношенных боковых поверхностей шлицев, шаровых пальцев, головок клапанов и т.д.

Рисунок 53 - Вдавливание

Восстановление ведется при высокой температуре 680 ... 920 °С в специальных штампах или при помощи специальных приспособлений, роликов, клиньев.

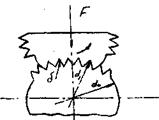

Накатка (рис. 54) в зависимости от применяемого инструмента может применяться для различных целей. В случае использования в качестве рабочего инструмента ролика с рифленой наружной поверхности ее используют для увеличения наружных и уменьшения внутренних поверхностей (посадочные места на валах, в отверстиях).

Рисунок 54 - Накатка

Этот способ применяют для деталей имеющих поверхностную твердость не более 30 ... 35 HRC и обладающих достаточной пластичностью. Износ должен составлять на более 0.3 мм, а овальность не более 0.05 мм, т.к. максимальная высота подъема металла составляет 0.2 мм на сторону.

Зубья инструмента могут быть прямые и косые, а шаг зубьев ролика 1.5 ... 1.8 мм. Обработку проводят на токарных станках при режимах: Скорость 10 ... 15 м/мин, продольная подача 0.4 ... 0.6 мм на оборот и угле заострения инструмента 60 ... 70°.

Расчетная величина гребешков определяется по формуле:

где И - износ детали на сторону; a1 - овальность детали; а2 - биение детали; f - припуск на шлифование. Для получения этой высоты шаг зубьев определяют по формуле

где а - угол заострения зубьев накатки, 60 ... 70°. Диаметр ролика накатки dp:

где D - диаметр изношенной детали; Н - глубина внедрения ролика 1 катки в металл детали, можно принять равной Н,р. Число зубьев ролика

Высоту зуба ролика принимают равной 2Нгр.

Упрочнение деталей. Для восстановления и повышения механических свойств деталей применяют различные способы пластической деформации: накатка и раскатка поверхностей деталей роликами и шариками, чеканка, обработка дробью и др. Эти способы можно объединить под общим названием - способы поверхностно пластического деформирования (ППД).

Детали в процесс эксплуатации могут терять такие свойства как упругость, усталостную прочность. Многие способы, применяемые для восстановления деталей также снижают усталостную прочность восстановленных деталей.

Для восстановления утраченных свойств поверхностный слой подвергают наклепу. Такая  обработка позволяет также увеличить износостойкость. В поверхностном слое детали повышается твердость и создаются сжимающие напряжения.

обработка позволяет также увеличить износостойкость. В поверхностном слое детали повышается твердость и создаются сжимающие напряжения.

Накатка и раскатка роликами и шариками заключается в том, что после предварительной чистовой обработки, поверхность обкатывается роликами или шариками, изготовленными из стали ШХ - 15 и закаленных на твердость 62 ... 60 HPC или из алмазного и твердосплавного материала. Давление на ролик выбирается в зависимости от материала детали и может составлять 5 ... 20 МН/м2 при числе проходов от 2 до 4.

Использование этого способа позволяет проводить

•калибрование - повышение точности формы и размеров детали на один два класса;

•отделку - уменьшение шероховатости поверхности на два - три класса;

•упрочнение получение наклепанного поверхностного слоя с остаточными напряжениями сжатия.

Поверхностная твердость может быть увеличена на 50 %, усталостная прочность до 70 %, а износостойкость в 1.5 ... 2 раза.

Обкатывание и раскатывание можно осуществить не только с постоянным усилием прижатия инструмента, но и с изменяющимся по величине (вибрация), что позволяет получать оптимальную геометрию и величину опорной поверхности деталей.

Шарики и ролики используются в специальных приспособлениях и могут прижиматься к детали механическим или гидравлическим способом. Скорость движения детали при этом составляет 150 ... 450 м/мин, продольная подача инструмента 0.06 ... 0.08 мм/об, а припуск на обработку 0.026 ... 0.035 мм. Эти режимы применимы для стальных и чугунных деталей.

Глубина наклепанного слоя может составлять 0.05 ... 0.15 мм. На выбор режимов оказывают влияние конструкция, термическая обработка и др. параметры детали.

Необходимое усилие обкатывания и раскатывания роликами определяется по формуле

где b - ширина ролика, мм; q=(l,8-2,l)σт - максимальное значение давления обкатывания, МПа; d - диаметр ролика (шарика), мм; D - диаметр обкатываемого вала, отверстия, мм; Е - модуль упругости, МПа.

Для раскатывания шариками

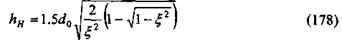

Глубину наклепанного слоя можно определить по зависимости

где do - диаметр пластического отпечатка при статическом вдавливании, Мм; ξ - степень деформации.

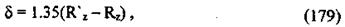

Припуск под обкатывание оставляется равным

где R'z и Rz - соответственно исходная и требуемая микронеровность, мм

Упрочняющая чеканка заключается в том, что с помощью специальных приспособлений с бойками по поверхности детали наносят многочисленные удары, вызывающие пластическую деформацию поверхностного слоя. Применяется для упрочнения галтелей валов и сварочных швов. Глубина наклепа может достигать 0,3 мм, а твердость поверхностного слоя повышается на 15 ... 30 %. В качестве инструмента используют пневматические приспособления с рабочим элементом бойком. Радиус сферы бойка принимают равным (1.1 ... 0.5)hн (hн - глубина упрочненного слоя). Энергия удара определятся по формуле

где HD - динамическая твердость: для сталей средней твердости с НВ = 110 ... 210 можно принять HD/HB = 1.7, а для материалов с большей твердостью примерно 2 ... 2.2.

Дробеструйная обработка заключается в том, что стальную или чугунную дробь диаметром от 0.7 до 2 мм со скорость 50 ... 90 м/с направляют на обрабатываемую поверхность. Каждый участок поверхности должен находится под воздействием струи 20 ... 30 сек. Это позволяет увеличить твердость на 20 ... 40 %.

Обработка ведется на специальных установках механического и пневматического действия. Применяется данная обработка для деталей типа спиральных пружин, рессор, шатунов, зубчатых колес, сварных соединений. При обработке необходимо не допускать перенаклепа, т.к. это может привести к отслаиванию, шелушению поверхностного слоя металла и к появлению трещин.

Наклеп ротационным упрочнением. Эффективным способом повышения усталостной прочности, твердости и износостойкости является наклеп ротационным упрочнением с помощью приспособлений, устанавливаемых на токарных станках.

Упрочнитель представляет собой диск, в который вмонтированы шарики. Диск получает вращение через шкивы от электродвигателя. Меняя шкивы можно изменить частоту вращения упрочнителя от 13 до 25 м/мин. Чистота поверхности повышается Ra = 0.32 ... 0.16 мкм, глубина упрочнения на 0.5 ... 3 мм, твердость увеличивается на 30 ... 80 %, усталостная прочность возрастает на 50...100 %.

Дата добавления: 2016-06-29; просмотров: 5685;