Восстановление деталей электролитическими и химическими

Покрытиями

Гальванические и химические покрытия применяют в ремонтном производстве для восстановления деталей, а также для нанесения на детали защитно-декоративных покрытий.

Формообразование материала путем отделения металла из растворов под действием электрического тока называется гальванопластикой, а под действием восстановительных реакций - химическим осаждением.

В ремонтном производстве находит применение восстановление деталей гальваническими и химическими покрытиями. Электролитические покрытия широко применяются при восстановлении деталей при небольших величинах износа и при больших программах ремонта. При гальванических покрытиях не происходит значительного нагрева деталей, структура и свойства материала детали не изменяются. Гальванические и химические покрытия обеспечивают высокие показатели износостойкости, твердости.

Гальванические покрытия получают путем осаждения металла из водных растворов солей под действием электрического тока напряжением 6 ... 24 В. Химические покрытия образуются в результате взаимодействия поверхности детали с раствором солей металлов в присутствии химических восстановителей. Восстановителями могут быть соли щелочных металлов и ангидриды.

При электролизе используются постоянный, пульсирующий (однополупериодного выпрямления), переменный - асимметричный (с соотношением амплитуд положительной и отрицательной полуволн 5 ... 15) и ток переменной полярности, позволяющий изменять амплитуды и периоды времени действия тока.

Ток поступает в электролит от источника через проводники, называемые электродами. Электрод, присоединенный к отрицательному полюсу, называется катодом, а к положительному - анодом.

При прохождении тока через электролит происходит движение ионов в определенном направлении: отрицательно заряженные ионы, называемые анионами, движутся к аноду, а положительно заряженные ионы - катионы - к катоду. На электродах происходит соприкосновение положительного и отрицательного зарядов, сопровождающихся разрядом. При этом ионы теряют свой заряд электричества и выделяются на электродах в виде нейтральных атомов.

При многих гальванических процессах катодом служит восстанавливаемая деталь, а анодом - пластины, изготовленные из металла, который осаждается на детали, т.е. анод растворяется и в процессе электролиза происходит переход атомов металла анода в раствор в виде катионов. Электролитами служат растворы солей, содержащие ионы металла, который подлежит осаждению на детали.

Процесс электролитического осаждения металла основан на законах электролиза. Количество осажденного металла определяется по формуле:

где с - электрохимический эквивалент, г (А-ч); I - сила тока A; t - время электролиза, ч.

Отношение действительного веса осадка к теоретической, и выраженное в процентах, называют выходом по току

где Gд, - действительная масса осадка.

Отношение силы тока к поверхности катода, выраженной в дм2, называется катодной плотностью Dк, А/дм2.

Исходя из параметров процесса, толщина покрытия при равномерном осаждении металла может быть определена по формуле:

где γ - плотность осаждаемого металла, г/см3.

Используя эту зависимость, при заданной толщине покрытия можно определить время осаждения.

Процесс электролитического осаждения металлов складывается из трех стадий:

•первая - перенос ионов из глубины раствора к границе прикатодного слоя и далее к поверхности электрода за счет диффузии, конвенции и миграции;

•вторая - электрохимические реакции, когда ионы теряют гидратные оболочки и изменяют свой заряд;

•третья - образование нового вещества, представляющего собой конечный продукт процесса (восстановления или окисления).

Образование покрытия на катоде происходит в результате электрокристаллизации, которая состоит из двух одновременных процессов - образования кристаллических зародышей и их роста.

Для деталей, работающих при знакопеременных нагрузках, большое значение имеют прочность сцепления и возникающие в покрытиях внутренние растягивающие напряжения.

Увеличение плотности тока способствует формированию мелкозернистых покрытий. Однако повышать плотность тока можно до определенного предела, а далее наступает быстрое обеднение прикатодного слоя ионами металла, что приводит к образованию рыхлых осадков.

Увеличение температуры электролита снижает катодную поляризацию и тем самым способствует образованию осадков с крупнозернистой структурой. Скорость электролита при этом увеличивается.

Перемешивание электролита увеличивает скорость диффузии ионов, создавая условия для получения высококачественных покрытий при повышенной плотности тока и пониженной температуре раствора.

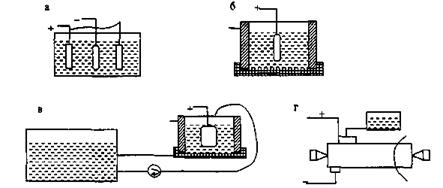

Осаждение гальванических и химических покрытий на детали производится путем погружения их в ванны с электролитом или без ванн (рис. 556).

Рисунок 556. Схемы осаждения металлов

а - в ванне; б - деталь - ванна; в - проточный, струйным методом; г - электролитическим натиранием

При безванновом способе электролиты могут подводиться к изношенным поверхностям различными приемами: заливкой электролита в саму деталь (цилиндр, отверстие); путем принудительной подачи электролита в виде сплошного потока или струями, путем подачи и пропитки электролитом тампонов, которые перемещаются по изнашиваемой поверхности.

Для интенсификации процесса осаждения в ваннах применяют принудительное перемешивание электролита электромешалками, воздухом и ультразвуком. Это позволяет выравнивать концентрацию раствора и применять повышенные плотности тока и скорости осаждения покрытий без снижения основных свойств осадков.

9.1. Технологический процесс нанесения гальванических покрытий

9.1. Технологический процесс нанесения гальванических покрытий

На детали

Процесс нанесения электролитических покрытий состоит из следующих основных операций: предварительная механическая обработка, очистка деталей от окислов и предварительное обезжиривание; монтаж деталей на подвеску; изоляция поверхностей, не подлежащих покрытию, окончательное обезжиривание деталей, анодная обработка (декапирование); нанесение покрытия, нейтрализация остатков электролита на деталях, промывка деталей в холодной и горячей воде, демонтаж деталей с подвески и удаление изоляции, сушка деталей, термическая обработка (при необходимости), механическая обработка.

Предварительная механическая обработка выполняется с целью придания восстанавливаемой поверхности правильной геометрической формы путем шлифования.

Очистку деталей от окислов выполняют шлифовальной шкуркой с предварительным обезжириванием (промывкой) в растворителях (уайт-спирит, бензин).

Изоляцию мест, не подлежащих покрытию, осуществляют резиновым клеем, цепон-лаком (целлулоид, растворенный в ацетоне) и др. Отверстия на пове С" ности должны закрываться свинцовыми пробками.

Монтаж деталей на подвеску должен обеспечить надежный контакт с токопроводящей штангой и равные расстояния между отдельными участками поверхности и анодами.

Окончательное обезжиривание служит для обеспечения прочного сцепления осадка с деталью. Для обезжиривания используют промывку деталей бензином, химическое обезжиривание в растворе щелочи, электролитическое обезжиривание, промывку венской известью. Электролитическое обезжиривание проводят в 10 %-ном растворе NaOH с добавлением 2 ... 3 г жидкого стекла при температуре 80°С плотности тока Dк = 3 ... 10 А/дм2.

Деталь является катодом, а анодом - железная пластина. При электролизе на поверхности детали выделяется водород, который механически срывает жировую пленку. Для устранения наводораживания в конце процесса обезжиривания изменяют полярность детали на обратную в течение 0,2 ... 0,3 мин.

После обезжиривания детали промывают в горячей, а затем в холодной воде.

Анодную обработку (декапирование) выполняют для удаления тонких окисных пленок с поверхности детали для обеспечения прочного сцепления покрытия с основой.

Декапирование может быть также и химическим. При химическом декапировании детали погружают в слабый (5 %-ный) раствор серной кислоты на 1 ... 2 мин. При анодном декапировании деталь выдерживают в ванне 5 ... 8 мин. без тока, затем переключают ток, чтобы деталь стала анодом, на 30 ... 50 с при плотности тока 20 ... 25 А/дм2.

При железнении травление производят в основной ванне в течение 2 ... 5 мин при t = 70 ... 80°С и Dк = 40 ... 100 А/дм2 и промывке в последующем в холодной воде.

Последующую анодную обработку производят в 30 %-ном растворе H2S04. Деталь завешивают на анод и в течение 20 ... 30 с пропускают ток Dк = 60 ... 80 А/дм2 и t = 18 ... 25°С. Катодом служат свинцовые пластины. На аноде бурно выделяется кислород, который очищает поверхность детали от травильного шлама. После анодной обработки детали промывают в холодной, а затем в подогретой до 45 ... 50°С воде и переносят в ванну железнения, где выдерживают без тока в течение 10 ... 20 с для разрушения пассивной пленки.

Процесс нанесения покрытия ведется в ванне определенного состава при соответствующем режиме. Железнение начинают при Dк= 3 ... 5 А/дм2, а затем в течение 5 ... 20 мин плотность доводят до заданного значения.

После нанесения покрытия детали промывают в горячей воде, демонтируют детали с подвесок и в последующем подвергают механической обработки путем шлифования.

Хромирование

В отличие от других электролитических процессов, где в качестве электролитов используются водные растворы солей, при хромировании используется хромовая кислота - водный раствор хромового ангидрида (Сг03). В качестве анодов используются свинцовые пластины, т.е. аноды нерастворимы, что вызывает необходимость корректировки ванны.

Кроме хромового ангидрида СrО3 в раствор добавляют чистую серную кислоту в отношении 100:1 с целью улучшения рассеивающей способности электролита и повышения выхода по току. Количество хромового ангидрида в различных электролитах может колебаться от 100 до 400 г/л.

В ремонтном производстве наибольшее распространение получили три состава электролита: малоконцентрированный электролит, состоящий из 150 г/л –СrО3, 1,5 г/л - H2S04, работает при режиме Dк = 80 ... 100 А/дм2 и t = 50 ... 65°С; универсальный, состоящий из 200 ... 250 г/л - Сr03, 2 ... 2,5 г/л - H2S04, работающий при Dк = 20 ... 60 А/дм2 и t = 45 ... 55°С; концентрированный, состоящий из 300 ... 350 г/л – СrО3, 3,0 ... 3,5 г/л - H2S04, работающий при Dк = 15 ... 30 A/дм2 и t = 40...50°C.

Электролиты низкой концентрации имеют более высокий выход по току, хорошую рассеивающую способность и дают возможность получать более твердые и износостойкие покрытия, но требуют более частой корректировки состава. Применяют для восстановления деталей с повышенной износостойкостью.

Универсальные электролиты применяют для получения износостойких и твердых покрытий и для получения декоративных покрытий.

Электролиты с высокой концентрацией Сг03 более устойчивы в работе, т.к. не требуют частой корректировки. Применяются для получения защитно-декоративных покрытий.

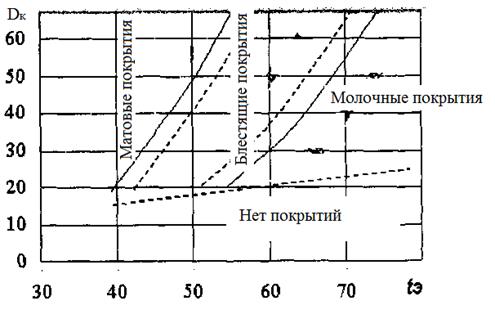

Свойства хромовых покрытий зависят от режима хромирования - плотности тока Dк и температуры электролита t. Изменяя соотношение плотности тока и температуры, можно получать различные виды осадков, отличающиеся своими свойствами (рис. 56).

Из рисунка видно, что при одном составе электролита можно получать различные виды покрытий - блестящие, молочные и матовые.

Рисунок 56 - Распределение видов хромовых покрытий в зависимости от параметров процесса (электролит средней концентрации)

Блестящие осадки отличаются высокой твердостью (6000 ... 9000 МН/м2), повышенной износостойкостью и хрупкостью. Они рекомендуются для восстановления деталей, работающих на износ при малых удельных давлениях.

Молочные осадки обладают высокой износостойкостью и повышенной вязкостью при твердости 4000 ... 6000 МН/м2 и рекомендуются для восстановления деталей, работающих при высоких удельных давлениях и знакопеременных нагрузках.

Матовые осадки хрома некачественные. Они обладают высокой твердостью (9000 ... 12000 МН/м2), повышенной хрупкостью и пониженной износостойкостью.

Увеличение температуры электролита способствует снижению хрупкости осадков и увеличению межкристаллических связей в осадках хрома.

С увеличением плотности тока увеличивается выход по току. Однако увеличение плотности более 60 А/дм2 увеличивает хрупкость, снижает твердость, износостойкость и сцепление с основой.

Твердость хромовых покрытий увеличивается с понижением температуры электролита и повышением плотности тока. Это можно объяснить тем, что с повышением плотности тока и понижением температуры электролита растет напряжение на электродах, что обеспечивает более высокую кинетическую энергию ионов, приводящую к деформации кристаллической решетки осадка, увеличению внутренних напряжений и, следовательно, к повышению твердости. Твердость осадка увеличивается также и за счет внедрения в кристаллическую решетку водорода.

Внутренние напряжения в покрытии носят растягивающий характер и могут вызывать трещины в нанесенном слое. Для снятия внутренних напряжений и

снижения хрупкости восстановленные детали нагревают в печи или в масле до температуры 180 ... 200°С и выдерживают в течение 2 ... 3 часов. Толщина осадков хрома может быть получена до 0,3 мм на сторону. Более толстые осадки получать не рекомендуется из-за малого КПД ванны, равного 13 ÷ 18 % (выход по току) и высокой стоимости.

снижения хрупкости восстановленные детали нагревают в печи или в масле до температуры 180 ... 200°С и выдерживают в течение 2 ... 3 часов. Толщина осадков хрома может быть получена до 0,3 мм на сторону. Более толстые осадки получать не рекомендуется из-за малого КПД ванны, равного 13 ÷ 18 % (выход по току) и высокой стоимости.

Электролитический хром плохо удерживает смазку, поэтому помимо гладких осадков можно получать пористые.

Пористые осадки целесообразно применять для деталей, работающих в условиях граничного трения (поршневые пальцы, гильзы цилиндров). Поры удерживают смазку и тем самым повышают износостойкость. Пористый хром можно получать путем анодного травления в тех же электролитах.

Канальчатый хром получают анодным травлением молочно-блестящих осадков, а точечный - блестящих. Точечный хром применяют для деталей, требующих в процессе работы хорошей приработки. Анодное травление проводят по режимам: t = 50 ... 55°С; Dк = 24 ... 45 А/дм2. Длительность анодного травления колеблется в пределах 6 ... 10 мин, т.к. увеличение времени обработки уменьшает толщину покрытия.

С целью повышения производительности процесса и снижения частоты корректировки в состав электролита вводят сернокислый стронций SrS04 в количестве 5 ... 6 г/л, кремнефтористый калий KrSiF6 в количестве 18 ... 20 г/л, в пределах, превышающих их растворимость. Тогда электролит получается саморегулирующимся, т.к. автоматически поддерживается постоянство концентрации ионов S04 и SiF6. Процесс протекает при t = 50 ... 70°С и Dк = 400 ... 100 А/дм2.

Для повышения интенсивности процесса хромирования, повышения производительности и качества осадков применяют хромирование в тетрохроматном электролите, когда в состав электролита вводят едкий натрий NaOH 40 ... 60 г/л и сахар - 1 ... 3 г/л, в результате чего образуется тетрохромат натрия. Выход по току увеличивается до 30 %.

Применяется также хромирование в проточных электролитах и его разновидность - в струйных электролитах, позволяющее увеличить выход по току до 22 %; используется для восстановления внутренних поверхностей.

Для восстановления (преимущественно) деталей из алюминиевых сплавов

применяется хромирование в ультразвуковом поле с частотой 20 ... 30 кГц. Ультразвук используется для снятия окисных пленок и способствует повысить плотность тока до 180 А/дм2. '

Дата добавления: 2016-06-29; просмотров: 3752;