Восстановление деталей электронатиранием

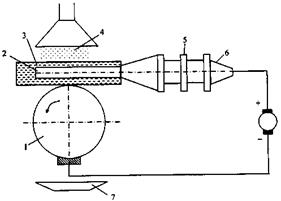

Рисунок 59 Схема установки для гальванического электронатирания

1 - деталь; 2 - угольный электрод; 3 - тампон; 4 - электролит; 5 - алюминиевый корпус; 6 - рукоятка; 7 - ванна для сбора электролита

Этот способ является разновидностью электролитического способа и относится к вневанновым. Применяется для восстановления наружных поверхностей типа валов, внутренних поверхностей корпусных деталей, плоских поверхностей и др.

Сущность процесса состоит в том, что к детали 1, закрепленной в патроне токарного станка и вращающейся с определенной скоростью - катоду (-) подсоединяется отрицательный полюс от источника питания постоянного тока или выпрямителя, а к аноду, которым является угольный стержень 2, вставленный для охлаждения в алюминиевый корпус 5 и обернутый адсорбирующим материалом (вата, шерстяная ткань и т.д.), подключен положительный полюс.

Электролит поступает из резервуара и пропитывает тампон, который при соприкосновении с де. талью образует маленькую ванночку, где протекают все электролитические процессы, присущие гальваническому выделению металла.

Деталь вращается, а тампон перемещается, что препятствует росту кристаллов покрытий, снижает внутренние напряжения и поэтому позволяет повысить плотность тока до 150 ... 200 А/дм2. Натиранием можно получать высококачественные покрытия цинка, меди, железа, никеля и др. Для улучшения прочности сцепления в начальный период осаждения металла следует поддерживать плотности тока не более 30 ... 40 А/дм2 , затем постепенно повышать до номинальных значений.

Технологический процесс натирания включает в себя: предварительную механическую обработку, обезжиривание, промывку горячей и холодной водой, травление с последующей промывкой водой и нанесение покрытия. Обезжиривание и травление удобно вести также натиранием, используя для этих целей специальные тампонодержатели и растворы.

Скорость перемещения анода 2,5 ... 3 м/мин первоначально, постепенно

увеличивая до 10 м/мин, выход по току более 80 %. Скорость осаждения 0,07 ...

0,1 мм/мин. Скорость вращения детали 4 ... 30 об/мин. Источник питания,- выпрямитель ВС-600, ВС-300 и др. )

Корпусные детали (посадочные места) восстанавливают цинкованием. Восстановление неподвижных сопряжений до толщины слоя 0,1 мм проводится без последующей механической обработки.

Дата добавления: 2016-06-29; просмотров: 4076;