Способ дополнительных ремонтных размеров

Способ дополнительных ремонтных деталей основан на использовании заранее изготовленных дополнительных ремонтных деталей, которые устанавливают на изношенные заранее подготовленные поверхности детали или которыми

полностью заменяют изношенную часть детали. Необходимость применения данного способа вызвана тем, что у многих деталей сложной формы изнашиваются или повреждаются отдельные поверхности: гладкие и резьбовые отверстия, шейки валов, места посадки под подшипники качения в корпусных деталях.

Обработка изношенных деталей под дополнительную деталь производится различными способами: расточкой, рассверливанием, развертыванием, шлифованием и др.

Выбор материала для дополнительных деталей следует проводить с учетом материала восстанавливаемой детали. Исключение составляет восстановление посадочных поверхностей чугунных деталей, где материалом для втулки является сталь.

Рабочая поверхность дополнительной детали должна удовлетворять всем требованиям (твердость, чистота обработки и др.), предъявляемые к поверхности восстанавливаемой детали. Крепление дополнительных деталей (ДР) чаще всего производиться за счет посадок с натягом, в отдельных случаях приваркой по всему периметру или в нескольких точках, стопорными винтами, шпильками и другими способами.

Величина натяга может быть определена по формулам:

где δm ‒ табличный натяг посадки; RZ1 и RZ2 - высота микронеровностей сопрягаемых поверхностей; Ra1 и Rа2 арифметические отклонения профилей микронеровностей на соединяемых поверхностях, мкм; К1 и К2 - коэффициенты, учитывающие неровности, остающиеся у вала и отверстия после запрессовки, принимаются равными 0.6.

Для облегчения запрессовки втулки (без нагрева или охлаждения сопрягаемых поверхностей) сопрягаемые поверхности необходимо смазать машинным маслом или дисульфидом молибдена. Кроме того, для лучшего центрирования втулки при запрессовке и во избежание задиров кромка ее по наружному диаметру должна иметь фаску под углом 45.

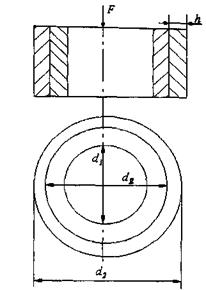

При напрессовке и запрессовке втулок (рис. 43.) происходит соответственно увеличение наружных и уменьшение внутренних диаметров. Это должно быть учтено при назначении припуска на обработку рабочих поверхностей втулок после их запрессовки или напрессовки.

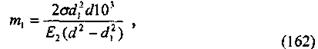

При запрессовке втулки уменьшение ее внутреннего диаметра определяется по формуле

где σ-напряжение сжатия на контактной поверхности детали, МПа; d -внешний диаметр детали, м; d1- внутренний диаметр детали, м; E1- модуль упругости охватываемой детали, МПа.

Рисунок 43 - Запрессовка втулки на вал

При запрессовке втулки на вал увеличение ее внешнего диаметра определяется по формуле:

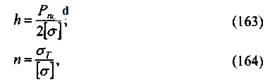

где Е2 - модуль упругости охватывающий деталь. Толщина втулки при этом определяется по формуле

где [σ] - допустимое напряжение материала втулки, МПа; σт- предел текучести материала втулки, МПа; d - внешний диаметр втулки, м; Р - усилие запрессовки, Н.

К расчетной толщине втулки необходимо прибавить еще припуск на механическую обработку втулки после ее запрессовки или запрессовки, который можно определить по формуле

где μ - коэффициент Пуассона.

Запрессовку или напрессовку следует производить с нагревом охватывающей или охлаждением охватываемой детали. В этом случае прочность посадки увеличивается в 2 ... 3 раза.

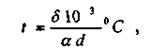

Температуру нагрева охватывающей или охлаждения охватываемой детали можно определить по формуле

где α - коэффициент расширения при нагреве или сжатия при охлаждении материала деталей; d - диаметр охватываемой или охватывающей детали, м.

Полученное значение температуры необходимо увеличить, а при охлаждении уменьшить на 20 ... 90 % с учетом изменения ее в процессе переноса, установки и запрессовки.

Способ ремонта заменой элемента детали применяется в тех случаях, когда у сложной детали с большим числом рабочих поверхностей имеют чрезмерный износ отдельные из них, а остальные изношенны незначительно. В этом случае изношенный элемент детали удаляют и заменяют вновь изготовленным. Заменяемый элемент с основной деталью соединяют резьбой или напрессовкой с после- , дующей приваркой или то и другое вместе.

Недостатками способа дополнительных деталей является то, что применение дополнительных деталей приводит к ослаблению жесткости детали, увеличению ее теплонапряженности, изменению числа звеньев в размерной цепи, куда входит деталь. Поэтому и данный способ не является прогрессивным.

Метод восстановления начальных (номинальных) размеров деталей.

Наиболее совершенным, но и в то же время дорогим является метод восстановления начальных (номинальных) размеров деталей. При этом методе зазор или натяг в сопряжении приводится к номинальной (начальной) величине за счет восстановления номинальных размеров деталей, их геометрической формы и чистоты поверхности.

При этом методе восстановление начальных размеров и посадки осуществляется нанесением на специально подготовленную изношенную поверхность, как правило, слоя металла или полимерного материала требуемой толщины с учетом последующей механической обработки поверхности.

Нанесение слоя материала может производится различными способами: наплавкой, гальваническими, химическими покрытиями, электроэррозионными способами, металлизацией напыления, нанесением полимерных материалов и др.

Этот метод лишен тех недостатков, которые имеются при применении метода восстановления посадки путем изменения начальных размеров и поэтому является прогрессивным.

Помимо износа посадочных поверхностей в деталях могут быть и другие дефекты - трещины, пробоины, задиры, отколы и т.д., которые могут устранятся другими способами, не входящими в данную классификацию. Для устранения таких дефектов применяют газовую и электодуговую сварки, полимерные материалы, паяние и др. способы.

Дата добавления: 2016-06-29; просмотров: 4339;