Потери в поршневых компрессорах.

Действительные рабочие процессы в холодильных компрессорах необратимы, сопровождаются объемными и энергетическими потерями. Объемные потери уменьшают подачу и холодопроизводительность реального компрессора, а энергетические потери увеличивают подводимую мощность. Оценка эффективности работы действительного компрессора производится путем сравнения его с идеальным компрессором.

Объемные потери.

Идеальный холодильный компрессор работает без потерь. У него нет вредного пространства, гидравлических сопротивлений во всасывающем и нагнетательном трактах, утечек пара хладагента из рабочей полости через неплотности. В нем отсутствуют трение и теплообмен между хладагентом и стенками рабочей полости (проточной части), а также трение между движущимися частями компрессора. . Поэтому в процессе всасывания давление в цилиндре равно давлению в испарителе, процесс сжатия осуществляется адиабатно (обратимо), а процесс нагнетания протекает при постоянном давлении в цилиндре, равном давлению в конденсаторе.

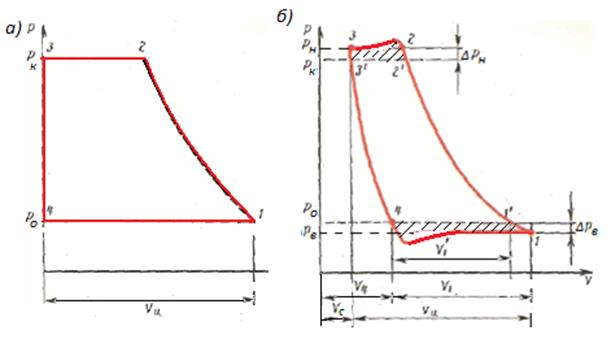

На рис. 2.17, а, в координатах V, р (объем, давление) представлена теоретическая индикаторная диаграмма поршневого идеального компрессора с адиабатным сжатием.

Рис. 2.17. Теоретическая (а) и действительная (б) индикаторные диаграммы поршневого холодильного компрессора.

Так как в компрессоре нет вредного пространства, индикаторная диаграмма примыкает к оси ординат. Тогда в начале всасывающего хода поршня (при V = 0) в цилиндре компрессора происходит мгновенное падение давления от давления нагнетания до давления всасывания (линия 3—4). Отсутствие гидравлических сопротивлений на стороне всасывания и во всасывающих клапанах компрессора, а также теплообмена хладагента со стенками цилиндра приводит к тому, что в процессе всасывания (линия 4—1) давление поступающего в цилиндр хладагента остается постоянным и равным давлению кипения в испарителе (pB =p0 = const). Отсутствие теплообмена и гидравлических сопротивлений на стороне нагнетания и в нагнетательных клапанах также ведет к постоянству давления в процессе нагнетания (линия 2—3) и равенству давлению в конденсаторе (pн = pK = const). Энергия к хладагенту подводится в процессе адиабатного сжатия (линия 1—2). Линия сжатия строится по уравнению pVk = const (где k — показатель адиабаты).

Объемная теоретическая подача поршневого компрессора VT-(м3/с) равна объему, описываемому поршнями компрессора в единицу времени,

V =Vzn =  szn, (2.1)

szn, (2.1)

Vц – рабочий объем цилиндра, м3; z – число работающих цилиндров; n – частота вращения коленчатого вала, с-1; Dц – диаметр цилиндра, м; s – ход поршня, м;

Теоретическая холодопроизводительность компрессора (кВт)

Qт = mтq0 = Vтqv, (2 2)

где q0 – удельная массовая холодопроизводительность хладагента, кДж/кг; qv – удельная объемная холодопроизводительность хладагента, qv = q0/v1 .

Под холодопроизводительностью компрессора понимается холодопроизводительность холодильной машины, обеспечиваемая работой компрессора, т.е. количество теплоты, отводимое машиной от охлаждаемого объекта в единицу времени при заданных условиях.

Мощность, подводимая к идеальному поршневому компрессору, равна его внутренней , т.е. теоретической индикаторной мощности (кВт)

NiТ = mlТ (2 3)

где m – массовый расход хладагента, кг/с; lТ – удельная теоретическая работа, затрачиваемая на сжатие 1 кг хладагента, кДж/кг.

При адиабатном сжатии удельная работа идеального компрессора равна

lТ =  = i2 – i1 =

= i2 – i1 =  , (2 4)

, (2 4)

и соответствует площади 1234 индикаторной диаграммы.

Массовый расход хладагента Gа будет определяться следующим выражением:

Gа =  , кг/с (2.5)

, кг/с (2.5)

где Q0 - заданная холодопроизводительностькомпрессора;

q0 – удельная массовая холодопроизводительность холодильного агента.

Индикаторная диаграмма реального компрессора показана на рис . 2.17 .б

При работе реального компрессора поршень не подходит к крышке цилиндра (см. рис. 2.17 б). Между поршнем при его верхнем (крайнем) положении и крышкой цилиндра имеется зазор, который называется линейным вредным (мертвым) пространством. Для вертикальных и угловых компрессоров он равен 0,5 – 1,2 мм. Линейный зазор создается для того, чтобы во время работы исключить возможность удара поршня о крышку цилиндра при нагревании кривошипно-шатунного механизма. Относительный объем вредного пространства c, в который включают и объем выемок в клапанах, выражают в процентах от рабочего объема цилиндра (обычно 2 – 5%)

c =  (2.6)

(2.6)

где Vс – объем вредного пространства; Vц – рабочий объем цилиндра.

Наличие вредного пространства приводит к значительным объемным потерям. Процесс выталкивания сжатых паров из цилиндра компрессора заканчивается в точке 3, после чего при обратном движении поршня расширяется сжатый пар, оставшийся во вредном пространстве (линия 3—4). Всасывание пара начинается только в состоянии, определяемом точкой 4. Часть цилиндра, измеряемую отрезком Vc1 , занимает расширенный пар. Объемные потери от расширения будут зависеть главным образом от объема вредного пространства Vc и отношения давлений рк/ро. При значительном возрастании этого отношения компрессор может иметь даже нулевую подачу, когда пар, расширяющийся из вредного пространства, займет весь объем цилиндра.

При обратном политропном расширении (линия 3′ – 4) потерянный полезный объем V4(см. рис. 2.17,б .) будет равен

V4 = Vc  , (2. 7)

, (2. 7)

где Vc – вредный объем цилиндра; pк – давление конденсации; p0 – давление кипения;

np – показатель политропы.

Уменьшение производительности действительного компрессора из-за расширения рабочего вещества, оставшегося во вредном пространстве оценивается объемным коэффициентом λс

λс =  (2. 8)

(2. 8)

где V1 – оставшийся полезный объем цилиндра

Учитывая, что V1 можно определить как

V1 = Vц + Vc – V4

c учетом выражений (2.6) и (2.7), объемный коэффициент примет вид

λс = 1 – c  (2. 9)

(2. 9)

Из полученной зависимости видно, что с увеличением отношения pк/p0 объемный коэффициент уменьшается.

Коэффициент дросселированияλдр учитывает уменьшение производительности из-за потерь давления во всасывающих клапанах (гидравлическим сопротивлением во всасывающей магистрали пренебрегаем). Всасывание пара и нагнетание происходит через самодействующие клапаны, которые открываются под действием разности давления пара хладагента, вследствие чего сжатие начинается при давлении более низком pв , чем давление кипения p0.

Рис. 2.17,б показывает, что давление, равное давлению кипения, при котором закроется всасывающий клапан, достигается в цилиндре в точке 1́́́ʹ после того, как поршень прошел часть хода от НМТ к ВМТ. Тогда коэффициент дросселирования

λдр =  (2. 10)

(2. 10)

Значения коэффициента дросселирования зависят от конструкции всасывающих клапанов, рода хладагента и температурного режима компрессора. При движении хладагента через клапаны вследствие гидравлических сопротивлений возникают потери, которые могут достигать одной трети мощности, подводимой к валу компрессора. Уменьшить эти потери можно увеличением проходных сечений клапанов либо увеличением их количества. Для низкотемпературных холодильных машин с низким давлением всасывания значения коэффициента дросселирования лежат в пределах 0,95 – 0,98.

Объемная потеря от подогрева холодильного агентасвязана с тем, что в процессе всасывания рабочее вещество, соприкасаясь с горячими стенками цилиндра, крышкой и поршнем, нагревается. При этом его удельный объем увеличивается и, хотя фактический объем всасываемого в цилиндр рабочего вещества остается неизменным, масса его уменьшается при неизменной объемной производительности компрессора. Эта потеря производительности является скрытой и не может быть определена из индикаторной диаграмме. Объемная потеря от подогрева определяется коэффициентом подогреваλω. С увеличением отношения давлений λω уменьшается. Также он меньше у бессальниковых компрессоров по сравнению с сальниковыми. Кроме перечисленных факторов, значительное влияние на λω оказывает вид хладагента. Так, хладагенты с высоким показателем изоэнтропы (например, аммиак) имеют меньшие значения коэффициента подогрева из-за более высокой температуры нагнетания, а значит и большего нагрева деталей компрессора.

При ориентировочном определении коэффициента подогрева можно использовать эмпирическую формулу Левина

λω = T0/Tк (2.11)

где T0 – температура кипения, К; Tк – температура конденсации, К.

Коэффициент плотностиλпл учитывает уменьшение производительности из-за утечек и перетечек через всасывающие, нагнетательные клапаны, поршневые кольца, которые также, как и потери от подогрева, являются «скрытыми» потерями и не отображаются на индикаторной диаграмме. Коэффициент плотности зависит от отношения давлений и для современных поршневых компрессоров находится в пределах λпл = (0,95 – 0,99).

Важнейшей характеристикой, учитывающей все объемные потери реального компрессора является коэффициент подачи λ, который показывает во сколько раз его действительная массовая производительность Gа меньше теоретической Gат

λ =  (2. 12)

(2. 12)

Коэффициент подачи также можно представить в виде произведения всех выше рассмотренных объемных коэффициентов

λ = λcλдрλωλпл (2. 13)

Если отнести состояние всасываемого пара к теоретической точке 1 (рис.2.17,а ), то выражение (2.12) преобразуется в отношение действительной Vди теоретической Vц объемных производительностей компрессора

λ =  , (2. 14)

, (2. 14)

Холодопроизводительность компрессора можно получить, решая совместно выражения (2.14) и (2.5) с учетом того, что Vд = Gаv1, где v1 – удельный объем всасываемого пара в (.) 1 на индикаторной диаграмме (рис. 2. 17,б)

= Vцqv /λ (2 15)

= Vцqv /λ (2 15)

где qv = q0/v1 – удельная объемная холодопроизводительность хладагента.

Выражение (2.15) показывает, что для одного и того же компрессора (Vц = const) могут быть различные значения холодопроизводительности Q0, в зависимости от значений qv и λ, которые в свою очередь зависят от температуры кипения и конденсации. Поэтому заводские значения холодопроизводительности даются для вполне определенных, стандартных условиях. При этих условиях температура кипения t0 принимается равной - 15⁰C, температура конденсации tk = +30⁰C, а переохлаждение хладагента перед дросселем ∆t равно 5⁰C. Тогда, учитывая выражение (2.15) пересчет стандартной холодопроизводительности на рабочие условия проводится следующим образом:

для стандартных условий

Q0 ст = Vцqvстλст (2.16)

для рабочих условий

Q0 р = Vцqvрλ (2.17)

Отсюда

Q0 р = Q0 ст  (2.18)

(2.18)

Дата добавления: 2016-06-29; просмотров: 5838;