Принцип работы и потери в винтовых компрессорах.

Принцип работы винтовых компрессоров известен более 100 лет, но начали использовать их в холодильной технике лишь в 40-х годах XX в. Возможность использования винтовых компрессоров в холодильной технике возникла в связи с применением компрессора маслозаполненного типа, когда в полость между винтами подается значительное количество масла. Подаваемое масло предназначено для смазывания и уплотнения зазоров между роторами и корпусом компрессора. Роторы (винты) представляют собой цилиндрические косозубые крупномодульные шестерни с зубьями специального профиля. Ведущий ротор имеет четыре или пять выпуклых зуба (выступа нарезки), ведомый — шесть или семь «вогнутых» зубьев. Наружные диаметры роторов одинаковы. Ни одна полость (впадина винтов) не соединяется одновременно с окном всасывания и окном нагнетания. Она перекрыта (перегорожена) зубом парного винта.

Окна всасывания и нагнетания расположены примерно по диагонали: окно всасывания — вверху (в камере всасывания), окно нагнетания —внизу (в специальных проставках корпуса).

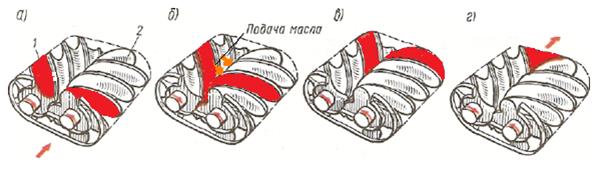

Рабочий цикл винтового компрессора состоит из четырех процессов (фаз): всасывания, переноса, сжатия и нагнетания. На рис. 2.18, а показан момент всасывания. При вращении винтов у торцевой плоскости всасывания образуется разрежение, в результате чего газ из камеры всасывания через окно всасывания поступает во впадины винтов. Всасывание начинается в момент выхода зубьев из парных впадин .

Рис.2.18 . Схема работы винтового компрессора.

1 – ведомый ротор; 2 – ведущий ротор.

Зуб ведомого винта первым вступает во впадину ведущего. Затем зуб ведущего винта входит во впадину ведомого и их впадины объединяются и отсекаются от окна всасывания, образуя одну общую парную полость (рис.2.18, б).

В этой части корпуса производится подача циркулирующего масла. При дальнейшем повороте роторов на некоторый угол пара переносится без изменения замкнутого объема каждой парной полости в направлении окна нагнетания. Затем он сжимается в парных полостях, так как зубья ведущего ротора входят во впадины ведомого, и объем парных полостей уменьшается (рис.2.18 ,в). Процесс сжатия продолжается до момента сообщения парных полостей с окном нагнетания (рис.2.18,г). По достижении требуемого давления в парной полости — давлениявнутреннего сжатия— парная полость подойдет к окну нагнетания и через него сжатая маслохладоновая смесь вытесняется зубьями из уменьшающегося объема парных полостей через окно нагнетания в камеру нагнетания. Наличие нескольких парных полостей, их винтовое расположение, а также высокая скорость перемещения полостей обеспечивают непрерывность подачи сжатого пара.

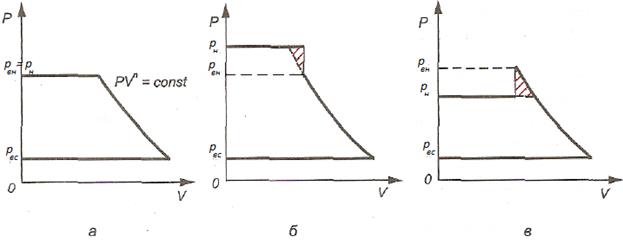

Давление внутреннего сжатия pвн(см. рис. 2.19) может не совпадать с давлением нагнетания pн, которое устанавливается для стандартных условий данной машины в зависимости от температуры воды, охлаждающей конденсатор.

Рис.2.19 . Режимы работы компрессора: а) – оптимальный; б) – внегеометрическое дожатие; в) – режим с пережатием.

Произойдет смешение газа парной полости и камеры, сопровождающееся необратимыми потерями. Если рвн<рн , то происходит так называемое внегеометрическое дожатие пара до давления нагнетания. Если pвн>pн , то происходят расширение сжатого в полостях роторов пара и падение давления. При работе компрессора на данных режимах наблюдается повышенный расход энергии, причем случай с «пережатием» наиболее неэкономичный режим. Значение этих потерь определяется площадью одного из заштрихованных треугольников.

В конце процесса выталкивания газа из парной полости у торца нагнетания остается небольшой объем, заполненный сжатым газом, но не имеющий свободного выхода в камеру нагнетания. Это так называемый защемленныйобъем (рис. 2.20).

Рис. 2.20 . Вид на торец винтов со стороны нагнетания.

Wвн – защемленный объем на нагнетании. Прерывистой линией условно показана канавка на корпусе для выхода газа из защемленного объема.

Размер защемленного объема зависит от типа профиля и числа зубьев винтов. Потеря массовой производительности от защемленного объема незначительна, но потеря механической работы на «продавливание» через минимальные зазоры оставшегося там газа достаточно значительна, особенно у маслозаполненных компрессоров. Для выхода защемленной маслохладоновой смеси делают специальные канавки, значительно уменьшая потери работы сжатия. Аналогичное явление происходит и на торце всасывания в процессе разрежения, на которое также расходуется работа. Чтобы ее снизить, защемленный объем соединяют канавкой со впадиной.

В конструкции реальных винтовых машин между зубьями ведущего и ведомого винтов, также как и между вершинами и торцами их зубьев и корпусом компрессора, имеются кроме канавок зазоры между подвижными деталями, достаточные для компенсации теплового расширения всех деталей (винтов, корпуса и др.).

От размеров зазоров и сопротивления течению газа в них зависят объемные и энергетические потери, оцениваемые, как и у поршневых компрессоров, коэффициентом подачи и КПД.

Коэффициент подачи винтового компрессора так же, как у поршневого, равен отношению действительной объемной производительности к теоретической, определяемой при одних и тех же условиях.

Теоретическая объемная производительность винтового компрессора, т.е. его рабочий объем, равна сумме объемов полостей:

V = m1f1nn1l + m2f2nn2l (2.24)

где m1 и m2 – число зубьев (заходов) ведущего и ведомого роторов, шт;

f1n и f2n – площадь впадин между зубьями (в торцевой части) ведущего и ведомого роторов, м2;

n1 и n2 – частота вращения ведущего и ведомого роторов, с-1;

l – длина винтовой части ротора.

Действительная объемная холодопроизводительность винтового компрессора Vд меньше теоретической. Снижение величины Vд вызвано такими потерями, как внутренние протечки, гидравлические сопротивления всасывающего тракта, подогрев всасываемого пара, влияние защемленных объемов. Знание видов объемных потерь и процессов, происходящих в холодильных винтовых компрессорах, позволит избежать ошибок при их эксплуатации.

В реальном компрессоре на всех периодах его рабочего цикла происходит тепломассообмен. Особенно существенное влияние оказывают протечки газа из полостей, в которых происходит сжатие газа в полость всасывания. Кроме увеличения работы из-за протечек, они имеют более высокую температуру и подогревают газ, содержащийся в полостях всасывания, и, следовательно, снижают долю заряда свежим газом.

Коэффициент подачи винтового компрессора можно представить следующим образом:

λ = Vд/Vт(2.25)

Теоретическую объемную производительность винтового компрессора Vт можно высчитать по выражению (2.24), а действительную Vд - непосредственно измерить за единицу времени.

Особенность работы холодильного маслозаполненного винтового компрессора состоит в том, что через его рабочие полости проходит значительное количество масла, которое соизмеримо с массовым расходом хладагента, а в некоторых случаях даже превосходит его в несколько раз. Масло влияет на все процессы винтового компрессора. Особенно сильно на характеристики винтового компрессора влияет взаимная растворимость масла и хладагента. Уменьшение степени взаимной растворимости положительно сказывается на характеристиках компрессора. Его работа также зависит от индекса вязкости масла VI, который должен быть как можно более высоким. Кроме того, при растворении в масле хладагента вязкость масла не должна значительно изменяться.

Коэффициент подачи холодильного винтового компрессора, как и для любого компрессора объемного принципа действия, учитывает влияние различных объемных потерь на действительную производительность компрессора.

Одними из основных объемных потерь в винтовом компрессоре являются утечки рабочего вещества через зазоры в полости винтов. Обозначим эту долю объемных потерь через λУ, которая зависит от суммарной длины зазоров, их гидравлического сопротивления, степени заполнения маслом и вязкости масла.

В связи с тем что растворимость масла в хладагенте зависит от давления, при понижении давления в процессе всасывания во впадинах винтов из масла испаряется хладагент, который занимает часть полезного объема всасывания. Этот хладагент носит название «балластного» хладагента. Долю потерь, которая определяется «балластным» хладагентом, обозначим через λБ, которая зависит прежде всего от растворимости хладагента в масле и режима работы. Для аммиачных компрессоров потери равны нулю, так как аммиак не растворяется в масле.

Всасываемый хладагент подогревается в результате смешения с маслом, поступающим в полость всасывания и от горячих деталей компрессора. Причем основной подогрев происходит вследствие теплообмена с маслом. Этот коэффициент носит название «коэффициент подогрева» (по аналогии с поршневыми компрессорами) и обозначается λ ω.

Масло, которое поступает в полости винтов, занимает часть объема и уменьшает коэффициент подачи. Обозначим этот вид объемных потерь через λМ.

При движении рабочего вещества по всасывающему тракту и через окно всасывания его давление уменьшается вследствие газодинамических потерь, что также ведет к объемным потерям. Обозначим этот вид потерь через λВС.

Тогда коэффициент подачи винтового компрессора можно выразить как разность

λ = 1 - ∆λУ - ∆λБ- ∆λω - ∆λМ - ∆λВС (2.26)

Основное влияние на коэффициент подачи оказывают потери, связанные с утечками хладагента и с наличием «балластного» холодильного агента. Остальная сумма потерь составляет лишь незначительную величину 0,01 – 0,06 в зависимости от условий работы.

Мощность, подводимая к винтовому компрессору N e, затрачивается на сжатие и перемещение рабочего вещества Ni , на трение винтов о маслохладоновую смесь NТ.M, . подачу масла на сторону нагнетания NН.M и на трение в подшипниках, торцевом уплотнении, разгрузочных поршнях NTР

Ne = Ni+ NТ.М+ NН.М+ NТР (2.27)

Индикаторную мощность можно определить, как для любого компрессора объемного принципа действия, по индикаторной диаграмме.

При определении мощности винтовой холодильной машины необходимо дополнительно учитывать мощность масляного насоса, которая у нее значительно больше, чем у холодильной машины с поршневым компрессором.

2.5. Конструкции винтовых компрессоров

Винтовые компрессоры имеют преимущества перед поршневыми. В отличие от поршневых, у винтовых компрессоров нет всасывающих и нагнетательных клапанов, возвратно-поступательно движущихся частей, более равномерная подача, что повышает срок их службы до 40 тыс.ч. и выше. Коэффициент подачи у винтовых маслозаполненных компрессоров также выше, чем у поршневых компрессоров, что увеличивает эффективность их работы.

Корпус компрессора 1 имеет один вертикальный разъем (рис.2.21).

Рис. 2.21 . Маслозаполненный винтовой компрессор.

а – общий вид; б – продольный разрез.

В цилиндрических расточках корпуса находятся винты, ведущий 2 и ведомый 13. В качестве опорных подшипников 3 применены подшипники скольжения. Осевое усилие ротора воспринимает упорный подшипник 5. Для уменьшения этого усилия на ведущем роторе имеется разгрузочный поршень 4, Шестерни 6 и 7, закрепленные на валах ведущего и ведомого винтов, синхронизируют их вращение. У маслозаполненных винтовых компрессоров шестерни связи отсутствуют. Роторы у винтовых компрессоров изготавливают стальными цельноковаными, зазор между ними меньше 1 мм, торцовый зазор со стороны нагнетания составляет 0,1 мм, со стороны всасывания —- 0,5 мм, зазор между ротором и цилиндрической частью корпуса 0,25 мм, установочный зазор в подшипниках скольжения — 0,07—0,095 мм.

Изменение действительной объемной холодопроизводительности винтового компрессора можно осуществлять перепусканием сжатого пара со стороны нагнетания во всасывающую сторону, дросселированием пара во всасывающем патрубке, изменением частоты вращения и с помощью регулировочного шибера. Первые два способа приводят к большим затратам энергии, так как снижение действительной объемной холодопроизводительности компрессора происходит почти без снижения расхода энергии. Управление изменением частоты вращения требует усложнения конструкции привода. Наиболее часто изменяют действительную объемную холодопроизводительность с помощью регулировочного шибера (золотника) 12 (см. рис. 2.21). Валик 8 и винт 9 служат для перемещения золотника вместе с гайкой 11. От проворачивания шибер удерживается шпонкой 10. Привод шибера гидравлический или электрический. Назначение шибера — задержать начало сжатия, что эквивалентно уменьшению рабочего объема компрессора. Такой способ изменения холодопроизводительности компрессора гораздо экономичнее, чем перепуском сжатого пара или дросселированием. С помощью золотника можно изменять действительную объемную холодопроизводительность от 10 до 100%.

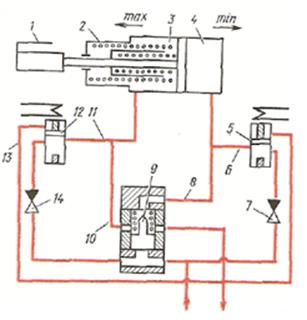

На схеме (рис. 2.22) масло подается из смазочной системы компрессора. После пуска компрессора масло поступает в разгрузочный клапан 9 и плунжер поднимается вверх, перекрывая трубопровод 8, 10. Масло поступает к невозвратным клапанам 7, 14 и к трехходовым соленоидным вентилям 5 и 12. Последние соединены трубопроводами 11 и 6 с полостями 3 и 4 гидроцилиидра 2.

Рис. 2.22 . Схема изменения холодопроизводительности винтового компрессора.

При остановке компрессора давление падает, пружина гидроцилиндра перемещает поршень вправо и соответственно золотник 1 в положение минимальной производительности. При этом соединяются полости гидроцилиндра, обеспечивая разгрузку компрессора при последующем пуске.

Для увеличения холодопроизводительности компрессора подается питание на соленоидный вентиль 12, который пропускает масло из полости 3 гидроцилиндра по трубопроводу 13 на всасывание. Поршень, перемещаясь влево, передвигает шибер и увеличивает холодопроизводительность компрессора. Для уменьшения холодопроизводительности компрессора подается питание на соленоидный вентиль 5.

Дата добавления: 2016-06-29; просмотров: 7936;