Конструкции поршневых компрессоров

2.2.1. Конструкции узлов поршневого компрессора.

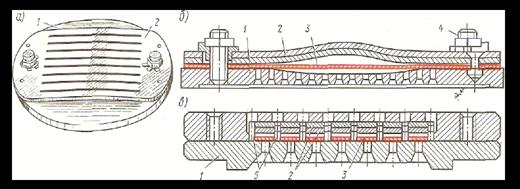

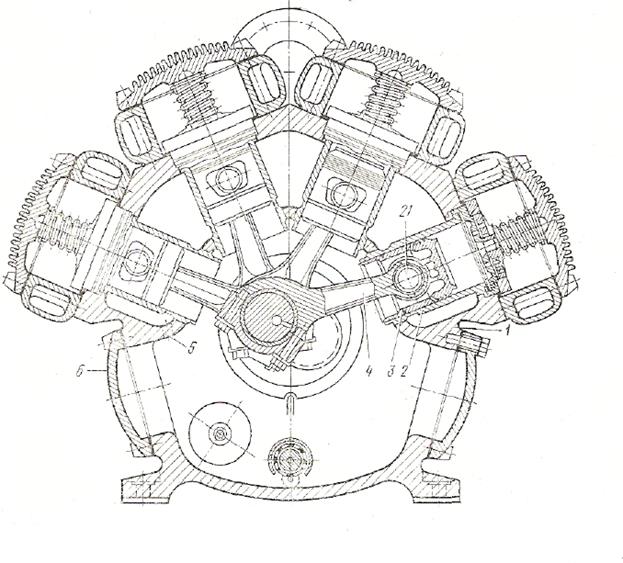

Поршневой компрессор состоит из цилиндров и поршней, имеет всасывающие и нагнетательные клапаны, расположенные обычно в крышках цилиндров. В поршневых компрессорах используется кривошипно-шатунный механизм с коленчатым валом. При вращении коленчатого вала соединенный с ним шатун сообщает поршню возвратно-поступательное движение. При движении поршня к нижней мертвой точке, в цилиндре снижается давление, и хладагент через всасывающий клапан поступает в цилиндр. При обратном ходе поршня пары хладагента сжимаются и при превышении давления паров в цилиндре давления в нагнетательном патрубке, пары холодильного агента открывают нагнетательный клапан и поступают в нагнетательный трубопровод. При сжатии паров также повышается их температура, поэтому цилиндр обязательно охлаждается или водой, поступающей в охлаждающую рубашку цилиндра или воздухом. В последнем случае цилиндры снаружи имеют оребренную поверхность. На рис. 2.2 показана схема 8-цилиндрового компрессора с 4-рядным (VV – образным) расположением цилиндров.

Рис.2.2. Схема сальникового компрессора.

Каждая шатунная шейка коленчатого вала имеет по четыре шатуна 12. На рисунке полностью показаны только по одному шатуну на каждой шейке, для остальных определены их расположения.

Рассмотрим узлы и детали компрессоров.

Картер (блок-картер). Он представляет собой неподвижную деталь, обычно коробчатого сечения. В нем расположен кривошипно-шатунный механизм, закреплены цилиндры и вспомогательные узлы компрессора. Эти узлы воспринимают силы, возникающие при сжатии паров хладагента и передают их на фундамент компрессора, который кроме того воспринимает крутящий момент и силы инерции движущихся масс. В случае блок-картерной конструкции, когда блок цилиндров и картер составляет единую деталь, цилиндровые втулки вставляют в гнезда блока и крепятся там с помощью шпилек. Втулка цилиндра имеет два посадочных пояса (вверху и внизу детали) (рис. 2.3). Диаметр (DH) нижнего пояса 1, как правило, меньше диаметра (Dв) верхнего пояса 2, чтобы нижний конец втулки можно было свободно ввести через верхнее отверстие блок-картера.

Для осмотра деталей и выполнения ремонтных работ в картере предусмотрены боковые проемы 4, закрываемые крышками. Передний проем служит для выемки коленчатого вала.

Картеры и блок-картеры в период работы находятся под давлением паров хладагента. Это давление при работе компрессора, как правило, не превышает 0,35 МПа. Однако при неработающем компрессоре вследствие неплотного прилегания рабочих клапанов давление в картере может сравняться с давлением в конденсаторе и подняться до 1,0 МПа и выше. Картеры и блок-картеры отливаются из серого чугуна.

Цилиндровые втулки.При вертикальном и V - образном расположении цилиндров в нижней части втулки сообщаются с картером компрессора, а сверху закрываются двумя крышками — наружной и внутренней. В хладоновых компрессорах внутренняя крышка жестко закреплена между цилиндром и наружной крышкой. В аммиачных компрессорах внутренняя крышка служит защитным устройством от гидравлических ударов.

В компрессорах блок-картерной конструкции применяют сменные втулки, отлитые из перлитного чугуна (см. рис. 2.3).

Рис. 2.3. Блок-картер:

1 — нижний пояс цилиндровой втулки; 2 - верхний пояс цилиндровой втулки; 3 — водяная полость; 4 - боковой проем; 5—фундамент

Кривошипно-шатунный механизм.Он состоит из поршня с кольцами, поршневого пальца, шатуна и коленчатого вала.

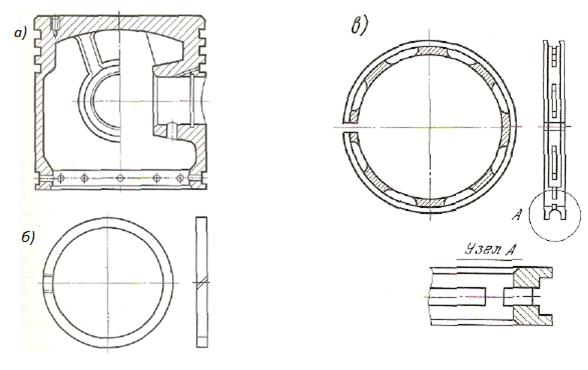

В непрямоточных компрессорах, имеющих очень широкое распространение, применяются облегченные непроходные поршни (рис. 2.4, а).

На поверхности поршня (вверху и внизу) имеются канавки для уплотнительных б и маслосъемных в колец. Поршни отливают из чугуна или из алюминиевых сплавов.

Уплотнительные кольца служат для уплотнения между поршнем и стенками цилиндра (рис. 2.4, б), а маслосъемные кольца — для удаления избытка масла со стенок цилиндра. Маслосъемное кольцо (рис. 2.4, в ) на наружной поверхности имеет скос, образующий конусную поверхность. Кольцо устанавливают на поршень конусом вверх.

При движении поршня вверх между кольцом и стенкой цилиндра создается масляный клин, отжимающий кольцо в канавку поршня. Благодаря этому масло пропускается вниз. Чтобы не было препятствия для сжатия кольца, в канавке поршня сверлят отверстия для сообщения ее с внутренней частью поршня, а маслосъемные кольца делают с вырезами. При движении поршня вниз масло снимается, часть масла собирается в канавке под кольцом и через отверстия в поршне стекает внутрь поршня, а затем в картер.

Рис. 2.4. Поршень и поршневые кольца.

а — поршень непрямоточного компрессора; б — уплотнительное кольцо; в — маслосъемное кольцо.

Большинство вертикальных компрессоров имеют 2—3 уплотнительных кольца и 1- 2 маслосъемных кольца.

Поршневые кольца изготовляют, как правило, из чугуна. Они являются одной из ответственных деталей поршневого компрессора. Пропуски паров хладагента через поршневые кольца снижают эффективность работы компрессора. Надетое на поршень кольцо должно утопать в канавке, а замки колец следует смещать один относительно другого примерно на 90°. Это обеспечивает лучшую их работу. Замки колец в рабочем состоянии должны иметь зазоры во избежание заклинивания колец и задира зеркала цилиндра.

Для лучшего уплотнения и уменьшения износа цилиндра поршневые кольца часто изготавливают с неметаллической вставкой. Они могут изготавливаться из термостойких полимерных материалов, в которые для придания необходимой упругости внутрь вводятся стальные эспандеры.

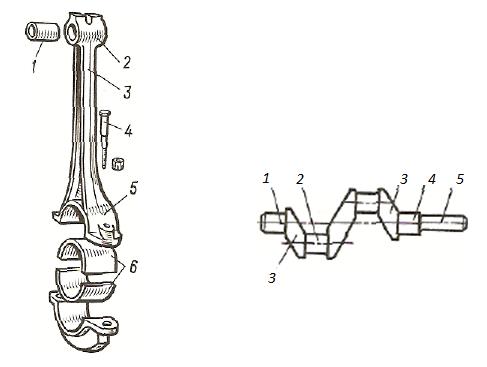

Шатун (рис. 2.5) передает усилие от коленчатого вала к поршню и служит основным звеном преобразования вращательного движения коленчатого вала в возвратно-поступательное движение поршня. В верхнюю головку шатуна 2 вставляется бронзовая втулка, которая является подшипником поршневого пальца 1. Стержень шатуна 3 в большинстве случаев изготовляется из стали двутаврового сечения. Нижняя разъемная головка шатуна 5 служит для соединения с коленчатым валом. В нижнюю головку вставляют вкладыши 6, залитые антифрикционным сплавом. Крепление нижней головки шатуна в кривошипных шейках коленчатого вала производится шатунными болтами 4.

Рис. 2.5. Шатун Рис. 2.6. Коленчатый вал

Коленчатый вал (рис. 2.6) устанавливается коренными шейками 1, 4 на коренные подшипники, расположенные в блок-картере. Коренные шейки щеками 3 соединены с шатунными шейками 2. Для уравновешивания сил инерции к щекам коленчатых валов крепятся противовесы. К коленчатому валу снаружи на хвостовик 5 закрепляют маховик, который одновременно играет роль полумуфты или шкива для клиноременной передачи для соединения с приводным электродвигателем. На шатунных шейках валов крепят шатуны.

В зависимости от конструкции компрессора на одной шатунной шейке могут быть закреплены один или несколько шатунов. Валы изготовляют ковкой или штамповкой из углеродистых сталей с последующей механической и термической обработкой, с принудительной смазочной системой у коренных и шатунных подшипников. По оси валов и в щеках делают каналы, по которым масло от насоса подается к подшипникам.

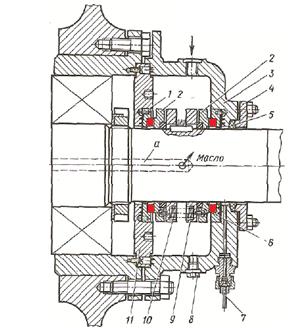

Уплотнение вала. Картер компрессора находится под давлением хладагента, поэтому коленчатый вал в месте выхода из картера уплотняется с помощью сальника с уплотнительными кольцами трения. Большое распространение для уплотнения вала компрессора получили пружинные сальники с кольцами трения и масляным затвором. Если диаметр вала не превышает 50 мм, то сальник выполняют с одной центральной пружиной, при большем диаметре вала обычно устанавливают несколько пружин, заключенных в сепараторе (рис. 2.7).

Подвижные кольца 2 сальника стальные, уплотняются по валу резиновыми кольцами 6, стойкими к хладону, аммиаку и маслу. Этими же кольцами достигается уплотнение по поверхности вала. В неподвижные кольца 1 впрессованы графитовые вставки. Подвижные кольца 2 с помощью пружин 10 прижимаются к неподвижным графитовым кольцам. Эти трущиеся пары колец и образуют уплотнительную поверхность. Для смазки трущихся поверхностей и для создания масляного гидравлического затвора в пространство между наружной крышкой 3 и промежуточной крышкой 11 подается масло от насоса. Из сальника масло отводится по сверлению а в валу. Манжета 5 служит для улавливания контрольной утечки масла из сальника и предотвращает разбрызгивание масла по валу и маховику.

Рис. 2.7. Уплотнение коленчатого вала:

1— неподвижные кольца с графитовыми уплотнительными вставками; 2— подвижные уплотнительные кольца; 3 — наружная крышка; 4 — крышка манжеты; 5—манжета; 6—упругие кольца для уплотнения вала; 7 — трубка для контроля утечки масла из сальника; 8 — пробка для слива; 9 — сепаратор; 10—пружина; 11 — промежуточная крышка.

Клапаны компрессора.В компрессорах применяют самодействующие клапаны. Они должны легко открываться и оказывать незначительное сопротивление при проходе паров хладагента, своевременно и плотно закрываться. Открываются клапаны под давлением паров хладагента. Нагнетательный клапан, преодолевая усилие пружины клапана, начинает открываться, когда давление в цилиндре будет выше, чем в нагнетательной полости. Сходные явления происходят и во всасывающем клапане. Он открывается, когда давление в цилиндре будет ниже, чем во всасывающей полости компрессора. В современных компрессорах применяются кольцевые пластинчатые клапаны.

Основными частями кольцевого нагнетательного клапана (см. рис. 2.8) являются седло 1, ограничитель подъема 2 (розетка), пружина 8 и пластинка 3. Пружина 8 (рис. 2.8, б, в) прижимает пластинку 3 к седлу 6 и этим перекрывает проходное сечение клапана. Розетки 2, 7 ограничивают подъем пластин и обеспечивают направление их при подъеме и опускании. Отверстия для выхода пара расположены в розетке по окружности между пластинами. Кроме того, в розетке имеются небольшие отверстия, расположенные против пластин, которые препятствуют «прилипанию» пластин к ограничителям подъема.

Пластины кольцевых клапанов изготовляют толщиной 1,5—2 мм из специальной хромированной стали. Высота подъема пластины клапана обычно 1—2 мм

Рис. 2.8. Пластинчатые клапаны.

а) –нагнетательный клапан; б) – головка цилиндра компрессора; 1 – седло; 2 – розетка (ограничитель подъема); 3 – кольцевая пластина; 4 – пружина; 5 – корончатая гайка; 6 – шплинт; 7 – шпилька; 8 – буферная пружина.

Наряду с кольцевыми пластинчатыми клапанами используются также ленточные самопружинящие клапаны (рис. 2.9).

|

Рис. 2.9. Ленточный клапан:

а — общий вид нагнетательного клапана; б — разрез нагнетательного клапана; в — всасывающий клапан; 1 — седло; 2 - розетка; 3 — пластина; 4 — винт крепления; 5 — направляющая.

Седло 1 и направляющая клапана 5 имеют расположенные рядом отверстия для прохода пара. В некоторых случаях отверстия заменяют на продольные пазы. Ленточная пластина перекрывает отверстия для прохода пара. Под действием разности давлений пара лента выгибается в сторону направляющей и создает продольные щели для прохода хладагента. Ленточные пластины изготовляют из легированной стали. Большое проходное сечение и простота конструкции являются достоинствами ленточных клапанов.

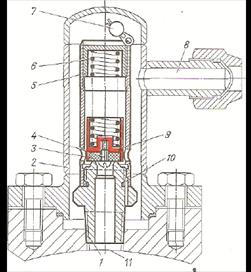

Предохранительный клапан компрессора. Он служит для защиты компрессора от разрушения при чрезмерном повышении давления со стороны нагнетания. На рис. 2.10 показан наперстковый предохранительный клапан, в котором уплотнение производится с помощью резинового кольца, стойкого при взаимодействии с маслом и холодильным агентом.

В некоторых компрессорах вместо пружинного предохранительного клапана устанавливают ломающуюся чугунную пластину, которая при превышении разности давления ломается. Как видно из рис. 2.10, регулировку открытия предохранительного клапана производят, изменяя силу пружины. Отрегулированный клапан пломбируют, а дату регулировки записывают в формуляр компрессора.

Рис. 2.10. Предохранительный клапан компрессора:

1 — седло; 2 — корпус; 3 — уплотнительное резиновое кольцо; 4 — винт крепления кольца; 5—регулирующая пробка; 6—пружина; 7 — пломба; 8 — полость нагнетания; 9 —клапан; 10 —стопорный винт; 11 - полость всасывания

Смазочная система компрессора. Смазка может быть принудительная (под давлением насоса) и разбрызгиванием. Первую осуществляют от шестеренного или плунжерного насоса. Наиболее надежен насос, установленный ниже уровня масла в картере. Привод насоса осуществляют от коленчатого вала непосредственно с помощью зубчатой передачи или эксцентрика.

На всасывающей линии насоса устанавливают сетчатый фильтр грубой очистки (сетку располагают на высоте 10—15 мм от дна картера; число ячеек сетки фильтра 150—300 на 1 см2). На нагнетательной линии насоса в средних и крупных компрессорах устанавливают щелевые пластинчатые или сетчатые фильтры тонкой очистки. Щелевой фильтр снабжен пружинным предохранительным клапаном. При загрязнении фильтра, приводящем к резкому повышению давления масла, клапан открывается и перепускает масло в картер компрессора. Давление масла регулируется специальным перепускным клапаном, сбрасывающим масло из нагнетательного трубопровода в картер. Обычно давление масла поддерживается на 0,06—0,2 МПа выше, чем в картере. Если давление масла будет слишком велико, то увеличится унос масла из компрессора. При использовании коренных подшипников скольжения все масло, подаваемое насосом, обычно подводится к ним, которое затем по масляным каналам коленчатого вала поступает к подшипникам шатунов и к сальнику. При использовании подшипников качения, масло подводится к сальнику, из которого по сверлениям вала поступает к другим деталям компрессора. Зеркало цилиндров в небольших бескрейцкопфных компрессорах смазывается маслом, стекающим из подшипников коленчатого вала методом разбрызгивания.

2.2.2. Конструкция непрямоточного одноступенчатого сальникового компрессора.

Конструкции транспортных и судовых компрессоров холодильных установок мало отличаются от конструкций холодильных компрессоров общего применения. Некоторые отличия обусловлены спецификой охлаждения, ограниченной площадью и объемом машинных отделений, наличием дополнительных внешних сил (удары, вибрация, качка). На судах крен (до 45е) и дифферент (до 15°) судов учитывают при конструировании масляной ванны картера компрессора. Судовые компрессоры рекомендуется устанавливать с расположением оси вала параллельно диаметральной плоскости судна для уменьшения влияния гироскопического эффекта на коренные подшипники и защиты приемных масляных фильтров от оголения при бортовой качке. Иногда фильтры устанавливают в центре нижней части специально углубленных масляных ванн.

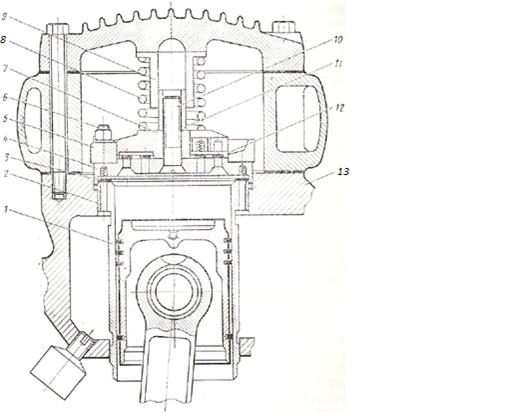

Рассмотрим конструкцию непрямоточного одноступенчатого сальникового холодильного компрессора (рис. 2.11 и 2.12).

Рис.2.11. Поперечный разрез сальникового непрямоточного поршневого компрессора

Рис.2.12. Продольный разрез сальникового непрямоточного поршневого компрессора

Корпус компрессора состоит из блок-картера 1 с двумя боковыми 6 и передней 10 крышками и проставок 16 с верхними крышками 17. Все корпусные детали отлиты из чугуна СЧ18-36. Число проставок определяется числом пар цилиндров в компрессоре. Проставки крепятся к блок-картеру болтами 18. Разъемы между блок-картером и проставками уплотнены прокладками из паронита. В проставках между верхними крышками и блок-картером образована нагнетательная полость компрессора. Сам блок-картер перегородкой 15 разделен на всасывающую полость и картер. В верхней части блок-картера и в перегородке выполнены посадочные отверстия для установки цилиндровых втулок 2. В перегородке предусмотрены уравнительные отверстия 5 с разделительными втулочками, позволяющие через внутреннее отверстие отсасывать пары хладагента из картера, а через внешнее кольцевое возвращать масло, отделяющееся от хладагента во всасывающей полости.

Цилиндровые втулки чугунные, на наружной поверхности имеют два посадочных пояска. Посадка втулок в блок-картер скользящая.

Коленчатый вал 12 стальной (сталь 45), штампованный, двухколенный, двухопорный. Колена выполнены под углом 180°. На каждой шатунной шейке расположено четыре шатуна 4 (в других компрессорах может быть расположено три или два шатуна в зависимости от числа цилиндров в компрессоре). Противовесы 11 отштампованы за одно целое с валом. На коренные шейки напрессованы роликовые сферические подшипники 13 и 23. Вал с подшипниками установлен в стаканах 14 и 22, размещенных в расточках в передней и задней стенках блок-картера. Передний подшипник 13 зафиксирован, задний 23 может перемещаться в стакане 22, что необходимо для компенсации линейного расширения вала при изменении температуры.

Шатуны 4 стальные штампованные. В верхнюю головку запрессована втулка, выполненная из бронзы ОФ10-1. Нижняя головка шатуна имеет косой разъем, что облегчает сборку. В ней установлены тонкостенные биметаллические вкладыши. Рабочая поверхность вкладышей покрыта слоем антифрикционного алюминиевого сплава АСМ.

Поршни 3 литые из алюминиевого сплава АЛ-10. При сборке с шатуном поршневой палец 21 запрессовывают в поршень и фиксируют от продольных перемещений двумя кольцами Зегера. Верхняя часть поршня имеет специальную форму, повторяющую очертание корпуса всасывающего клапана 19, что уменьшает вредное пространство цилиндра. В верхней части поршня расположены уплотнительные кольца 20, в нижней —маслосъемное кольцо. Поршневые кольца изготовлены из термостабилизированного капрона. Необходимая упругость колец достигается установкой в канавке между кольцом и телом поршня стальных экспандеров. Кольца из капрона обладают высокой износостойкостью, их применение увеличивает срок службы цилиндровых втулок.

Смазка компрессора осуществляется при помощи шестеренного масляного насоса 9, установленного в расточке передней стенки блок-картера. В картере поддерживают уровень масла выше сетчатого фильтра грубой очистки 8, расположенного на дне картера. Масляный насос засасывает масло из картера через этот фильтр и нагнетает его через фильтр тонкой очистки в камеру сальника 24. В крышку сальника встроен регулирующий перепускной клапан 7, поддерживающий давление масла в камере сальника на 200—250 кПа выше давления паров хладагента в картере компрессора. Необходимость контроля за смазкой компрессора по этой разности давлений вызвана тем, что давление в картере переменное и зависит от режима работы компрессора. Через сверленые каналы в коленчатом валу масло из камеры сальника поступает к шатунным подшипникам. Коренные подшипники, поршневые пальцы и цилиндры смазываются маслом, которое разбрызгивается через зазоры между нижними головками шатунов. Во избежание вспенивания масла в картере в период пуска компрессора предусмотрен электроподогрев масла в картере, позволяющий перед пуском компрессора выпарить хладагент, растворенный в масле. нагнетательных

В компрессорах, работающих на хладагентах R-22 и R-717 при низких температурах кипения, предусмотрено водяное охлаждение полостей. Охлаждающая вода циркулирует через водяные рубашки в проставках. Для компрессоров, работающих в режимах высоких температур кипения, т. е. с относительно небольшими степенями сжатия, водяное охлаждение не требуется, так как температуры нагнетания в этих машинах не превышают 100—120° С.

Клапанная группа компрессора (рис. 2.13). Верхний торец буртика цилиндровой втулки 1 служит седлом кольцевого всасывающего клапана 3. Через отверстия 2, просверленные в буртике цилиндровой втулки, проходит всасываемый пар хладагента.

Корпус всасывающего клапана 4, установленный на буртике цилиндровой втулки, служит седлом нагнетательных клапанов 12. Кольцевые пластины всасывающего 3 и нагнетательных 12 клапанов подпружинены. Специальный фланец 5прижимает с помощью четырех гаек на шпильках 6, ввернутых в блок-картер 13, корпус всасывающего клапана к цилиндровой втулке. Этот фланец выполняет также роль направляющей для розетки 7 нагнетательных клапанов, прижатой к корпусу всасывающего клапана буферной пружиной 8. Буферная пружина, направляющие втулки 9 и 11, винт 10 и розетка 7 нагнетательных клапанов образуют ложную крышку.

Рис. 2.13. Клапанная группа компрессора.

Такое устройство предохраняет механизм движения компрессора от больших перегрузок и гидравлических ударов при попадании жидкого хладагента в цилиндр. Под давлением несжимаемой жидкости розетка нагнетательных клапанов поднимается, сжимая буферную пружину, и жидкость перепускается в нагнетательную полость через каналы в нажимном фланце.

Для обеспечения длительной эксплуатации компрессора необходимо соблюдение трех условий:

1) качественное уплотнение в соединениях: корпус всасывающего клапана — буртик цилиндровой втулки; цилиндровая втулка — блок-картер; 2) строгое соблюдение величины линейного мертвого пространства (зазор между днищем поршня и корпусом всасывающего клапана должен быть 0,8— 1,2 мм); 3) правильная регулировка высоты подъема пластин клапанов.

Сальник компрессора (рис. 2.14.) пружинный, торцового типа, двусторонний, маслозаполненный. Двустороннее уплотнение позволяет удерживать масло в камере сальника. Торцовое уплотнение в сальнике достигается за счет трения между стальными кольцами 1, вращающимися вместе с валом, и неподвижными кольцами 2, выполненными из антифрикционного металлизированного графита. Предварительно сжатыми пружинами 6, расположенными в обойме 3, стальные кольца через нажимные кольца 4 и упругие кольца 5 прижаты к неподвижным кольцам. Упругие кольца из хладономаслостойкой резины или фторопласта компенсируют неточности сборки сальника, обеспечивая плотное прилегание трущихся колец, и являются хорошим уплотнением по валу.

Рис. 2.14. Сальник компрессора.

2.2.3. Конструкция бессальникового компрессора.

Рассмотрим бессальниковый компрессор, показанный на рис. 2. 15.

Рис .2.15. Средний поршневой непрямоточныйодноступенчатый бессальниковый холодильный компрессор.

По конструкции основные узлы и детали современных средних компрессоров мало отличаются от используемых в крупных компрессорах. Средние бессальниковые непрямоточные компрессора выполняется с чугунными или алюминиевыми корпусами, минимальным количеством разъемов, с числом цилиндров четыре, шесть или восемь. Двухопорные коленчатые валы (рис.2.15) устанавливают на подшипниках качения или скольжения, при этом, как правило, один подшипник расположен на концевой шейке вала, а другой —между кривошипно-шатунным механизмом и электродвигателем. Двухопорная схема вала 11 и блок-картер 1 компрессора обеспечивают равномерность зазора между ротором 3 и статором 4 встроенного электродвигателя. Ротор располагают консольно для облегчения его монтажа и демонтажа. Уровень масла в картере должен быть не менее чем на 5 мм ниже зазора между ротором и статором, так как наличие масла в зазоре приводит к росту подводимой мощности и увеличивает унос масла из компрессора. Масло забирается из картера масляным насосом б через фильтр 5 и подается через фильтр тонкой очистки в камеру 7, откуда поступает в сверление вала. По конструкции цилиндровые втулки 2, шатунно-поршневая группа 10 и детали клапанного устройства 8 и 9 аналогичны рассмотренным выше.

Интенсивное охлаждение встроенного электродвигателя всасываемым паром хладагента, поступающим в компрессор через фильтр 12, позволяет увеличивать нагрузку двигателя в 1,5—1,8 раза по сравнению с его номинальной мощностью. В связи с этим бессальниковые компрессоры могут иметь встроенные двигатели значительно меньшей номинальной мощности и массы, чем открытые. Однако пусковой момент у встроенных электродвигателей должен быть повышенным (в зависимости от числа цилиндров и наличия устройств, разгружающих запуск, он обычно превышает номинальный в 1,5—2 раза). Для обеспечения нормальной работы в режимах с уменьшенной массой всасываемого пара (при температуре кипения ниже минус 30° С и степени сжатия больше 10) изоляция обмотки электродвигателя должна длительно выдерживать температуру до 125° С с учетом свойств среды, в которой работает двигатель.

Для поддержания заданных температурных режимов в охлаждаемых объектах в условиях переменной температуры окружающей среды необходимо изменять холодопроизводительность компрессора. В средних и крупных компрессорах в качестве устройств, изменяющих холодопроизводительность, получили распространение различные отжимные устройства пластин всасывающих клапанов. Принудительный отжим пластин всасывающих клапанов от седел может осуществляться с помощью специальных механических толкателей с гидравлическим или пневматическим приводами (в первом используется давление масла, во втором — давление паров хладагента), а также с помощью электромагнитных устройств. Устройства для отжима пластин всасывающих клапанов могут быть встроены практически во все поршневые холодильные компрессоры, кроме прямоточных.

В качестве электромагнитных устройств используются электромагнитные катушки, которые встраиваются либо в корпус всасывающего клапана (внутренние катушки), либо в крышку цилиндра (внешние катушки). При подаче тока в электромагнитную катушку образуется магнитное поле, действующее на пластину всасывающего клапана. За счет магнитных силовых линий, проходящих через пластину, она удерживается в верхнем положении, сообщая цилиндр с полостью всасывания, цилиндр отключается (переводится в режим холостого хода). При этом в отключенном цилиндре энергия теряется только на трение поршневых колец и на гидравлические сопротивления движению пара в открытом всасывающем клапане. После выключения тока магнитное поле исчезает, пластина всасывающего клапана более не удерживается в верхнем положении и цилиндр вновь включается в работу.

Подобное устройство показано на рис. 2.16.

Рис. 2.16. Электромагнитное устройство отжима пластины всасывающего клапана.

В этой конструкции электромагнитная катушка 10 размещается на внешней стороне крышки цилиндра и не подвергается действию хладагента. Магнитное поле подводится к пластине всасывающего клапана 1 через крышку цилиндра (внешний магнитопровод) и детали клапанного устройства: седло 2 и корпус 4 всасывающего клапана, седло 6, кольцо 5 и розетку 7 нагнетательного клапана, пружины 3, 8 и 9 (центральный магнитопровод). Введение в конструкцию двух диамагнитных проставок 12 обеспечивает нужное направление силовых линий магнитного поля. Постоянный магнит 11 создает начальный магнитный поток, на который накладывается магнитный поток электромагнитной катушки.

Системы автоматического изменения холодопроизводительности с электромагнитным отжимом пластин всасывающих клапанов компрессора обладают следующими преимуществами: просты по устройству, имеют небольшую стоимость, отличаются малой инерционностью и высоким быстродействием, отсутствие толкателей и других подвижных деталей в отжимном устройстве повышает долговечность пластин клапанов и всего устройства в целом. Такие системы наиболее эффективны и экономичны (подводимая к компрессору мощность изменяется почти пропорционально изменению холодопроизводительности).

Защиту электродвигателей бессальниковых компрессоров обеспечивают встраиванием в лобовую часть обмотки статора датчиков температуры (в каждую фазу), отключающих двигатель при превышении допустимой температуры обмотки.

Защиту от прекращения подачи смазки в компрессорах, оснащенных шестеренными масляными насосами, осуществляют с помощью дифференциальных реле давления (реле контроля смазки РКС), останавливающих компрессор при падении разности давления масла и всасывания ниже предельно допустимой.

Для защиты средних и крупных поршневых холодильных компрессоров от гидравлических ударов (при попадании жидкого хладагента в цилиндр) используются ложные крышки, а в малых компрессорах устанавливают вторую, более жесткую пружину, прижимающую ограничитель подъема нагнетательного клапана к клапанной доске.

Дата добавления: 2016-06-29; просмотров: 17485;