Принцип действия и потери в спиральных компрессорах.

Другим примером использования идеи спирали (от греч. speira - виток), примененной в винтовых компрессорах (пространственная спираль), служат спиральные компрессоры, у которых рабочие органы имеют вид кривых, закрученных вокруг точки на плоскости (плоские спирали), например, архимедова спираль, гиперболическая спираль, логарифмическая спираль.

В 1905 г. французский инженер Леон Круа разработал конструкцию спирального компрессора, относящегося к машинам объемного принципа действия. Воплощение конструкции на практике, из-за обеспечения малого конструктивного зазора в сопрягаемых спиралях, стало возможным только при прецизионной машинной обработке, достигнутой в начале 70 –х годов двадцатого века. Популярность спиральных компрессоров быстро растет, что объясняется возможностью создания высокой степени сжатия и самой большой эффективностью из существующих компрессоров, а также высокими эксплуатационными характеристиками (надежностью, низким уровнем шума и большим ресурсом эксплуатации), содержанием на 40 % меньше деталей, чем поршневые.

Основными достоинствами спиральных компрессоров по сравнению с поршневыми являются:

-отсутствие «вредного» объема, контакта всасываемого пара с горячими стенками деталей компрессора, а также малая доля протечек увеличивает коэффициент подачи и индикаторный к.п.д. и в целом повышает КПД на 10 - 15%

-более высокая надежность из-за отсутствия поршневых колец и клапанов на всасывании;

- может работать на любом холодильном агенте и даже с впрыском капельной жидкости;

-меньшие размеры и масса среди компрессоров одинаковой мощности.

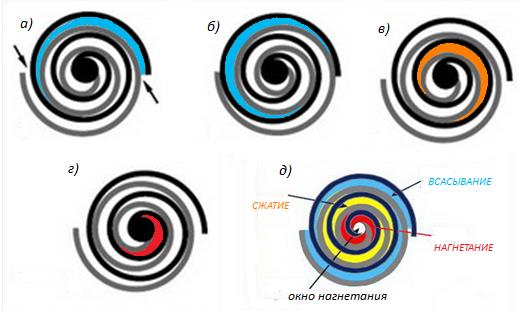

Компрессор имеет два вставленных друг в друга спиральных элемента: подвижную, укрепленную на эксцентрике вала, и неподвижную спирали, развернутые на 180⁰. Центр подвижной спирали описывает эллипсовидную траекторию вокруг центра неподвижной спирали, совпадающий с центром вала. При этом сама подвижная спираль не вращается вокруг своей оси, а совершает сложное колебательное движение внутри неподвижной спирали. В результате этого движения пары хладагента засасываются в две большие внутренние камеры, расположенные диаметрально противоположно друг другу. При дальнейшем движении подвижной спирали эти камеры сначала постепенно закрываются, затем перемещаются к центру спиралей, одновременно сокращаясь в объеме и производя сжатие пара. Когда камера достигнет центра спирали, сжатый газ под высоким давлением выталкивается из окна, расположенного в центре. Рис. 2.23 иллюстрирует процессы, происходящие в камерах спирального компрессора.

Для наглядности на рисунках 2.23, а – 2.23,г показаны этапы преобразования одной из двух камер. На рис. 2.23 ,а происходит заполнение открытой камеры во время движения подвижной спирали. Цикл всасывания (раскрытие и закрытие внешней камеры) совершается за один оборот вала компрессора. После заполнения открытой камеры всасывающая область закрывается (рис. 2.23 ,б). При дальнейшем вращении вала и движении подвижной спирали эта камера уменьшается в объеме и в ней повышается давление по мере перемещения к центру спирали (рис. 2. 23,в). Цикл сжатия и нагнетания длится дольше, примерно от 2 до 2,5 и более оборотов и зависит от угла закрутки спирали и размера окна нагнетания. Максимальное сжатие паров хладагента происходит, когда камера достигает центра, где располагается окно нагнетания (рис. 2. 23,г). Процесс сжатия – непрерывный процесс. Как только отсеченный газ начинает сжиматься на втором обороте вала, в спирали входит другая порция газа, в то время как предыдущая уже уходит в линию нагнетания. Во время работы все шесть областей, наполненных паром хладагента, находятся в различных стадиях сжатия, что позволяет осуществлять процессы всасывания и нагнетания непрерывно (рис. 2.23 ,д).

Рис. 2.23 . Процессы в спиральном компрессоре.

а) – заполнение внешней камеры (всасывание); б) – отсечка; в) – сжатие; г) – нагнетание; д) – работа спирального компрессора.

Коэффициент подачи спирального компрессора по аналогии с другими типами компрессорных машин можно определить по следующей формуле:

λ =  =

=  , (2.28)

, (2.28)

где Vд– действительная объемная производительность спирального компрессора;

Vт – теоретическая объемная производительность спирального компрессора при тех же условиях всасывания;

Vпр – объем протечек при тех же условиях.

Кольцевое пространство вокруг внешних дуг спиралей и корпусом крышки компрессора образует камеру всасыванияспирального компрессора. Таким образом, полагая полную идентичность парных камер спиралей, теоретическая объемная производительность ступени спирального компрессора определяется объемом двух камер всасывания Vвс (рис. 2. ,б) и частотой вращения вала компрессора n.

Vт = 2Vвсn (2. 29)

Действительная объемная холодопроизводительность компрессора определяется путем экспериментальной оценки объема протечек для конкретной серии спиральных компрессоров.

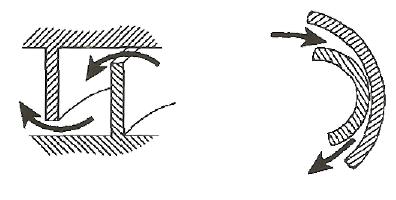

Процесс всасывания в спиральных компрессорах длится в течение почти полного оборота вала по каналам большого сечения, в которых газ не контактирует с горячими деталями компрессора. С момента открытия камеры всасывания (см, рис.2.23 ,а) в нее начинает поступать свежий заряд паров хладагента, но одновременно из впереди идущей камеры, где начинается сжатие пара, начнутся осевые и радиальные перетечки паров хладагента в камеру всасывания (рис. 2.24 )

а) б)

Рис.2.24 . Утечки в спиральном компрессоре: а) – осевые; б) - радиальные

Эти перетечки газа невелики, так как перепад давления между камерами незначителен.

Потери, связанные с предварительным подогревом всасываемого пара за счет контакта со сжатым газом в спиральных компрессорах отсутствуют, поскольку два потока разделены между собой многочисленными перегородками, затрудняющими теплообмен. Рабочий процесс в спиральных компрессорах может идти как и в винтовых, с недожатием и пережатием. Применение обратного клапана на нагнетании исключает процессы недожатия и пережатия, что способствует повышению энергетических показателей спирального компрессора.

Учитывая, что мертвый объем теоретически в спиральных компрессорах отсутствует, разница между коэффициентами подачи существенно возрастает при увеличении степени сжатия, что хорошо иллюстрирует график на рис. 2.25 .

Рис.2.25 Зависимость коэффициента подачи от степени сжатия

Дата добавления: 2016-06-29; просмотров: 4233;