Перемещение и поворот автосцепки вокруг продольной оси

Вертикальные перемещения. При создании автосцепки одним из основных параметров, который необходимо установить, является возможная эксплуатационная разность высоты уровней осей автосцепки у двух соседних вагонов, при которой должно обеспечиваться автоматическое сцепление.

Относительное изменение положения уровня продольных осей автосцепок в вертикальной плоскости у двух сцепленных вагонов обусловливается следующими обстоятельствами:

- перемещением за счет разницы статических прогибов рессор, зависящих от величины загрузки вагона и гибкости рессорного подвешивания;

- износом поверхности катания колеса; износом подшипника, подпятника и пятника; разницей диаметров колесных пар, подкатываемых под вагон; динамическими прогибами рессорных комплектов тележек под вагонами;

- перемещением за счет переломов продольного профиля пути. Как показали произведенные расчеты, наибольшая возможная разница уровней осей автосцепок (без учета вертикальных кривых сопряжения профиля пути) для вагонов-сцепов ЦНИИМЭ-АВЗ с чугунными колесами и отбеленным ободом, при наиболее неблагоприятных сочетаниях величин перемещений равна 220 мм, а со стальными колесами 240 мм. Наибольшая возможная величина смещения осей автосцепок для платформ достигает 205 мм.

Если спроектировать головки автосцепки так, чтобы они допускали сцепление вагонов и прохождение без расцепа при максимальных величинах смещения их осей только за счет размеров контура, то вес такой автосцепки возрастет. Кроме того, увеличатся габаритные размеры головки автосцепки и она будет выступать над рамой вагона, что затруднит вписывание вагона в кривые, так как хлысты будут задевать за головку. Поэтому головка автосцепки должна иметь возможность смещаться в вертикальной плоскости и возвращаться в горизонтальное положение.

Расчеты показали, что максимальное смещение оси автосцепки, при котором должно происходить автоматическое сцепление вагонов, должно быть принято 160 мм. В этом случае сцепление на горизонтальных участках пути будет обеспечено даже при максимально допустимом износе частей вагонов и при просадках пути 25—30 мм.

Для того чтобы вагоны могли проходить по пути, где величина просадок достигает 50 мм, и по переломам профиля в вертикальной плоскости, автосцепное устройство должно иметь приспособление, позволяющее головке перемещаться в вертикальной плоскости.

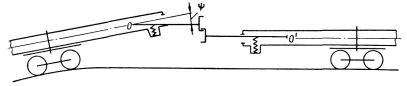

Угол ψ отклонения оси автосцепки от оси вагона в вертикальной плоскости (рис. 3), обусловленный просадкой пути и кривыми в вертикальной плоскости, для рассматриваемых вагонов может быть принят 4°.

Рис. 3. Схема работы автосцепки при прохождении вертикальных переломов продольного профиля пути

Следовательно, для лесовозного подвижного состава необходима автосцепка, которая при смещении осей автосцепок в пределах рабочей части замка (160 мм) будет работать как нежесткая, а свыше этого предела как жесткая. Полужесткая автосцепка допускает (без увеличения ее размеров и веса) взаимные перемещения осей вагонов в вертикальной плоскости (по линии зацепления автосцепок) около 240—250 мм, что вполне достаточно для условий эксплуатации подвижного состава на лесовозных дорогах.

По данным ЦНИИ МПС наибольшие параллельные перемещения продольных осей ударно-упряжных приборов у локомотивов на 13% меньше, чем у грузовых вагонов. Так как вертикальные относительные перемещения осей автосцепок у вагонов несколько больше, чем у локомотивов, то эксплуатационная разность высот уровней осей автосцепок для локомотивов принята такая же, как и для вагонов.

Горизонтальные перемещения автосцепки и поворот ее вокруг продольной оси. Для автоматического сцепления вагонов на участках пути в кривых автосцепка должна иметь размеры контура зацепления, обеспечивающие достаточную улавливающую способность.

При определении размеров контура зацепления автосцепки необходимо знать величины ее перемещений в горизонтальной плоскости, зависящие от конструкции вагона, радиуса кривой пути в плане и места расположения вагонов в кривой.

При эксплуатации могут быть следующие варианты расположения вагонов и кривой:

- два однотипных вагона находятся на кривой радиусом R;

- два разнотипных вагона (тормозной и нетормозной) находятся на кривой радиусом R;

- один вагон находится на кривой радиусом R, а второй — на прямой, при этом линия зацепления автосцепки находится в начале кривой;

- один вагон находится на кривой радиусом R, а второй — на прямой, при этом ось поворота передней тележки второго вагона находится в начале кривой.

Расчеты показали, что наибольшая величина перемещения автосцепки как относительно оси вагона, так и оси пути наблюдается при расположении одного вагона на кривой радиусом R, а второго на прямой, а также при расположении на кривой двух разнотипных единиц подвижного состава.

Наибольшие величины углов перемещений продольной оси корпуса автосцепки в плане при расположении вагонов в кривых различных радиусов приведены в табл. 4.

Таб. 4. Величины углов перемещений продольной оси автосцепки

в зависимости от расположения вагонов в кривой

Из таблицы видно, что максимально возможные величины смещения одной автосцепки относительно другой при сцеплении вагонов в кривых малых радиусов очень велики. Обеспечить сцепление вагонов в кривых малого радиуса можно путем развития контура зацепления автосцепки или перемещения корпуса автосцепки относительно оси вагона при помощи привода от тележки вагона при незначительном развитии контура зацепления.

Решающим фактором при выборе варианта является вес автосцепки, габаритные размеры и сложность конструкции. Произведенные расчеты привода от тележки вагона и его конструктивная проработка, применительно к вагонам-сцепам ЦНИИМЭ-АВЗ показали, что такая конструкция будет сложной и ненадежной в эксплуатации этому при проектировании автосцепки для узкоколейного подвижного состава было принято решение обеспечить сцепление вагонов в кривых за счет контура зацепления автосцепки.

Контур зацепления

При проектировании контура зацепления в соответствии с расчетами величина улавливающей способности автосцепки как в сторону малого, так и большого зубьев принята равной 200 мм. При этом обеспечивается автоматическое сцепление вагонов в кривых радиусом от 50 м и выше.

При величине улавливающей способности автосцепки 200 мм автоматическое сцепление вагонов не будет обеспечено только в кривых радиусом менее 50 м при всех максимально допустимых зазорах между подшипниками и буртиками шейки оси, корпусом буксы и подшипником, буксовой направляющей и пазом корпуса буксы, между головкой рельса и гребнем колеса и при самых невыгодных случаях расположения вагонов на кривой. В этих случаях должно быть обеспечено беспрепятственное прохождение вагонов по кривым радиусом до 30 м.

Создание автосцепки с величиной улавливающей способности контура зацепления больше 200 мм нецелесообразно, так как случаи сцепления вагонов, где требуется большая улавливающая способность контура зацепления, будут встречаться редко, а дальнейшее увеличение этого параметра ведет к резкому возрастанию габаритных размеров головки автосцепки и ее веса.

Эксплуатационные испытания ряда автосцепок, установленных на вагоны-сцепы ЦНИИМЭ-АВЗ, подтвердили, что при улавливающей способности автосцепки 200 мм вагоны автоматически сцепляются в кривых радиусом 50 м и выше.

В случае сцепления вагонов при величинах смещения осей автосцепок в плане больше 200 мм оно будет осуществляться путем подводки головки автосцепки в нужное положение.

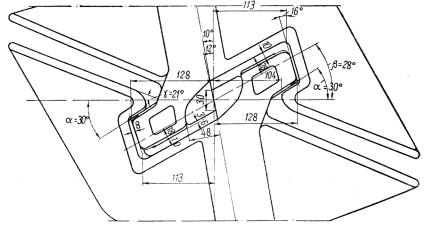

Для обеспечения автоматического сцепления и расцепления вагонов контур автосцепки (рис. 4) должен иметь определенные углы наклона поверхностей малого и большого зубьев и зева головки. Величина углов выбрана из условия преодоления сил трения скольжения одной плоскости по другой и возможности захода зуба в зев автосцепки при минимальных скоростях движения.

Рис. 4. Контур зацепления автосцепки

Угол наклона большого зуба принят из расчета возможности скольжения по нему малого зуба встречной автосцепки при скорости сближения вагонов, близкой к нулевой, и параллельном расположении осей автосцепок. При коэффициенте сухого трения стали по стали 0,20/0,25 величина угла трения у равна 14°. Однако, учитывая допуски в изготовлении, чистоту обработки поверхности и точность самоустановки головки автосцепки, а также желаемое уменьшение величины усилия, необходимого для преодоления сил трения, угол должен быть увеличен.

Естественно, чем больше угол γ, тем свободнее малый зуб будет скользить по большому, т. е. условия входа малого зуба в зев соседней автосцепки будут более благоприятными. С другой стороны, с увеличением угла γ увеличиваются размеры и вес головки автосцепки. Поэтому величина угла γ принята равной 21°, что соответствует коэффициенту трения 0,38. Величину угла β наклона малого зуба и пазухи зева автосцепки на основании указанных выше заключений можно было бы принять также равной 21°, но так как его увеличение не вызывает большого возрастания веса головки автосцепки, то для улучшения условий скольжения угол β принят равным 28°.

При расцеплении вагонов, оборудованных автосцепкой, должен быть обеспечен беспрепятственный выход малого зуба из зева большого зуба. При этом его тыльная часть скользит по внутренней поверхности захвата большого зуба. Для лучшего скольжения этих поверхностей, а следовательно, и расцепления автосцепок, и для более благоприятного разложения тягового усилия, направленного по оси автосцепки, угол α наклона этих поверхностей принимают равным 30°.

Разложение тягового усилия на составляющие достигается тем, что рабочая поверхность замка расположена к продольной оси автосцепки под углом ψ = 12°. При этом на тяговые поверхности малого и большого зубьев и на замок приходится примерно по 50% величины тягового усилия, что позволило сделать головки автосцепок равнопрочными при минимальном весе. Кроме того, наклон рабочей поверхности замка под углом 12° в значительной степени исключает возможность вталкивания замка внутрь корпуса автосцепки, что предохраняет от саморасцепления вагонов во время движения и уменьшает износ и повреждение механизма замка.

Однако расположение замка под углом 12° к оси автосцепки ведет к увеличению ее веса и вызывает некоторые осложнения в размещении механизма замка внутри корпуса автосцепки. Поэтому замок расположен под углом 10° к оси корпуса автосцепки, а наклон рабочей плоскости замка (12°) достигается за счет ее скоса под углом 2° по отношению к оси замка.

Размеры рабочих поверхностей малого и большого зубьев приняты из расчета этих площадок на смятие под действием максимальной величины продольного усилия в поезде (при максимально допустимом смещении осей автосцепок в вертикальной плоскости).

Максимальная расчетная величина продольного усилия в автосцепке при соударении вагонов со скоростью движения до 5 км/ч, трогании состава с места тепловозом ТУ-2 или ТУ-5 и при экстренном торможении не превышает 15 000 кг. Экспериментальные исследования, проведенные лабораторией рельсового транспорта ЦНИИМЭ, подтверждают данные расчета. Поэтому для определения рабочих поверхностей автосцепки на смятие максимальные растягивающие и сжимающие усилия приняты равными 15 000 кг.

Как показали расчеты на смятие, ширина тяговых поверхностей малого и большого зубьев автосцепки может быть принята по 20 мм. Учитывая необходимость автоматического сцепления вагонов в кривых малых радиусов, в контур автосцепки введен вспомогательный зуб, служащий для смещения точки встречи головок автосцепок. Для обеспечения автоматического сцепления вагонов в кривой необходимо, чтобы точка О касания двух встречных головок автосцепки находилась за линией АВ, соединяющей шарниры поворота (рис. 5).

Рис. 5. Схема расположения автосцепок с дополнительным крылом у малого зуба при сцеплении вагонов в кривой: 1 — корпус автосцепки; 2 — малый зуб; 3 — большой зуб; 4 — дополнительное крыло со стороны малого зуба

В противном случае автосцепки будут выталкиваться в наружную сторону кривой, и сцепление их будет невозможно. Наличие дополнительного зуба у головки, вершина которого отстоит от продольной оси автосцепки на расстоянии 300 мм% обеспечивает автоматическое сцепление вагонов в кривых малого радиуса.

Для сцепления вагонов в кривых малого радиуса при величине улавливающей способности головок автосцепок 200 мм необходимо иметь центрирующее устройство, обеспечивающее центровку автосцепки в горизонтальной плоскости вдоль оси вагона. У автосцепки АУ-5 центрирующее устройство в вертикальной и горизонтальной плоскостях с целью облегчения веса объединено в одно и выполнено в виде люльки с подрессоренной центрирующей балкой.

На временных путях просадки правой и левой рельсовых нитей под вагонами в одном сечении пути довольно значительны. Встречаются и такие участки, где под вагонами, расположенными рядом, имеется разносторонний перекос пути. Для прохождения вагонов, оборудованных автосцепкой, по путям с разносторонним перекосом головка автосцепки может поворачиваться вокруг продольной оси на угол до 4°.

Поглощающий аппарат. Для расчета мощности поглощающего аппарата автосцепного устройства принята скорость соударения вагонов, равная 5 км/ч (скорость, допустимая правилами технической эксплуатации, равна 3 км/ч). При определении эффективности поглощающего аппарата для вагонов-сцепов ЦНИИМЭ-АВЗ, являющихся основной единицей подвижного состава на лесовозных у. ж. д. колеи 750 мм, учитывалось участие в поглощении энергии удара самих хлыстов, перевозимых на этих вагонах.

Как показали исследования, при соударении груженых вагонов-сцепов ЦНИИМЭ-АВЗ, часть энергии необратимо поглощается за счет перемещения хлыстов по хлыстам, хлыстов по коникам, коников по направляющим,, затухающих колебаний хлыстов и др. Величина необратимо поглощенной энергии является величиной переменной и зависит от скорости соударения вагонов. Для расчетной скорости, равной 5 км/ч, величина необратимо поглощенной энергии составляет около 40% всей энергии удара.

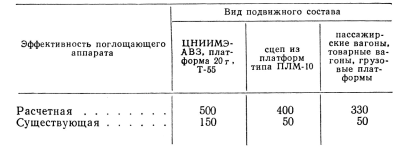

Результат расчета необходимой эффективности для различных типов вагонов, оборудованных автосцепкой, и мощность поглощающих аппаратов, установленных ранее на этих вагонах, приведены в табл. 5.

Таб. 5. Эффективность поглощающих аппаратов (в кГм)

Из таблицы видно, что эффективность поглощающих аппаратов, установленных на эксплуатирующемся подвижном составе, не оборудованном автосцепками, значительно ниже необходимой.

При проектировании автосцепных устройств были рекомендованы два типа поглощающих аппаратов эффективностью 500 и 300 кГм с ходом пружин при полном сжатии 70 и 45 мм.

Однако, учитывая необратимое поглощение части энергии удара хлыстами, с целью унификации узлов поглощающих аппаратов в дальнейшем был принят единый тип аппарата эффективностью около 400 кГм.

Сведения об авторе и источнике:

Автор: В. П. Трусов, Н. И. Гедз, С. А. Абрамов

Источник: Автосцепка для подвижного состава узкоколейных железных дорог

Дата добавления: 2025-01-23; просмотров: 430;