Технология измерений.

Как уже отмечалось выше, контрольно-сортировочные операции требуют от исполнителя тщательности, внимания, терпения, владения определёнными навыками и умения работать с измерительным инструментом. И, если навык работы с инструментом приобретается непродолжительной практикой, то тщательность и терпение зависит только от Ваших личных качеств.

Проверка состояния деталей двигателя начинается и заканчивается визуальным осмотром. Такие повреждения деталей как: коррозия, трещины, сколы, риски, царапины, борозды, задиры, выкрашивание поверхности и т.п. достаточно легко определить на ощупь и визуально. Обладая определённым опытом и навыками визуально можно оценить и менее видимые для глаза повреждения, такие как несоосность, неплоскостность, нарушение геометрии формы и т.д. И, тем не менее, следует понимать, что гладкая поверхность детали не является гарантированным показателем её (детали) идеального состояния. Обладая ровной (для глаза и на ощупь) рабочей поверхностью, деталь может иметь значительный износ и быть непригодной для повторной установки в двигатель. Такие «неочевидные» и «неуловимые», для визуальной диагностики, количественные оценки повреждения детали как степень износа, величина износа и деформации формы, определяются инструментальными методами с помощью измерительных инструментов.

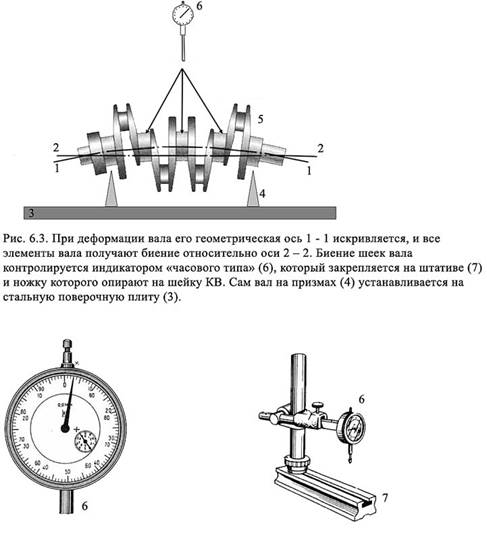

Деформация валовконтролируется на призмах с помощью индикатора часового типа, закреплённого на специальной стойке. Призмы представляют собой «металлические подставки» на которые, своими крайними опорами устанавливается вал, и на которых он легко может вращаться. Сами призмы ставятся на ровную жёсткую поверхность (например, на стальную плиту). Ножку измерительного устройства опирают поочерёдно на одну из средних опор (шеек) вала. Деформация вала определяется по максимальному отклонению от нулевого положения стрелки индикатора при повороте вала в призмах вокруг своей оси. Для большинства современных двигателей величина «биения» средних шеек коленчатого вала относительно крайних шеек не должна превышать 0,05 мм. Схема, поясняющая сказанное показана на рис. 6.3.

Напоминаю, что все приводимые величины отклонений, номинальных размеров, износов, зазоров, размеров, допусков и посадок и т.п, являются ориентировочными. При ремонте конкретного двигателя следует полагаться на данные изготовителя и данные, указанные в сервисной литературе по ремонту ВАШЕГО двигателя.

При отсутствии у Вас необходимого оборудования для проведения самостоятельной проверки, можно попросить проконтролировать биение вала в станочной мастерской, куда Вы отвозите валы на шлифовку. Вал закрепляется на токарном станке по, имеющимся на нём, установочным базам.

Следует различать основные и вспомогательные установочные базы. Основными базами являются поверхности, используемые как для закрепления детали на станке, так и для соединения её с другой деталью узла или агрегата. Например, посадочные отверстия шестерён, шейки валов, пояса гильз, являются основными установочными базами. Вспомогательные установочные базы создаются только для точной установки обрабатываемой детали на станок.

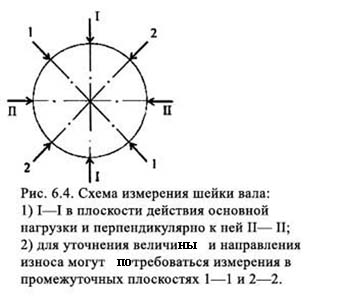

Размеры шеек коленчатого вала удобно измерять микрометром. С целью определения неравномерности износа (овальности) шатунных шеек, измерение шеек производят в двух направлениях: по радиусу кривошипа и перпендикулярно к нему (рис. 6.4). Допустимая овальность шеек не должна быть больше 0,010 – 0,015 мм.

Предельный износ шейки вала не должен быть больше предельно-допустимого размера, установленного изготовителем. Величина износа кулачков распределительного вала определяется измерением их высоты.

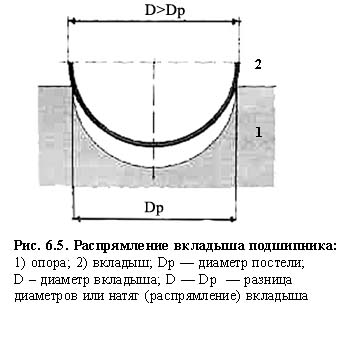

Коренные и шатунные вкладыши коленчатого вала при ремонте двигателя лучше заменять новыми. Если предполагается оставить старые вкладыши, будет не лишним проконтролировать их толщину, износ и распрямление. Под распрямлением следует понимать разницу между наружным диаметром вкладыша в свободном состоянии и диаметром постели (рис. 6.5). Если распрямление вкладыша меньше 0,5 мм, то его лучше заменить, так как малое распрямление не обеспечит необходимый натяг вкладыша в постели.

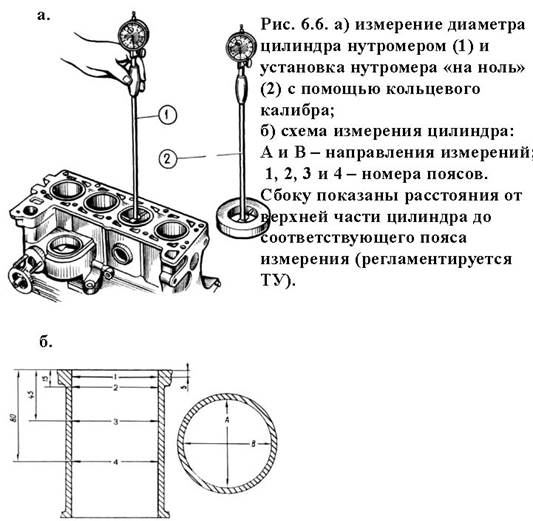

Измерение диаметров постелей валов, отверстий нижних головок шатунов, цилиндров и иных отверстий осуществляется нутромером. Перед выполнением измерения нутромер устанавливается «на ноль» с помощью кольцевого калибра или микрометра (рис. 6.6а).

Общий износ деталей двигателя, часто рекомендуется определять по величине зазора между парами трения. Номинальная и предельная величина этого зазора регламентируется техническими условиями. Например, зазор в паре трения цилиндр – поршень у современных двигателей может быть меньше 0,04 мм, а его предельная величина, для разных моделей двигателей, не должна превышать 0,10 – 0,20 мм. Истинная величина зазора между этими деталями определяется как разница замеренных диаметров цилиндра и поршня этого цилиндра. Так как цилиндр изнашивается неравномерно, то диаметр цилиндра измеряют на нескольких уровнях (поясах) в двух взаимно перпендикулярных осях. На рис. 6.6б показана возможная (рекомендуемая для определённой модели двигателя) схема замера цилиндра. В силу конструктивных особенностей поршня измерение диаметра поршня производится в строго определённом месте. Как правило, в плоскости перпендикулярной оси поршневого пальца, лежащей немногим ниже отверстия под поршневой палец. Расстояние от днища поршня до плоскости, в которой измеряется диаметр поршня, приводится в технической литературе по ремонту.

Если износ цилиндров превышает предельную величину, цилиндры подлежат растачиванию под ремонтные размеры, а гильзы замене. Для многих современных двигателей предельным считается износ, превышающий 0,12 мм. При износе цилиндра меньше 0,10 мм и при удовлетворительном состоянии зеркала цилиндра, в двигатель устанавливаются поршни и кольца номинального размера, цилиндры при этом не растачиваются. При проведении измерений и установлении величины износа следует помнить, что цилиндры двигателя по номинальному размеру делятся на категории (группы, классы). Например, цилиндры отечественного автомобиля ВАЗ, делятся на пять основных категорий, которые обозначаются латинскими буквами A, B, C, D, E. Диаметр цилиндра каждой последующей категории отличается от предыдущей на +0,01 мм. То есть, при номинальном диаметре цилиндра равным, например, 79,00 мм, диаметр цилиндра категории «Е» будет отличаться от диаметра цилиндра категории «А» на 0,040 – 0.050 мм. (A 79.000 – 79.010, B 79.010 – 79.020, C 79.020 – 79.030, D 79.030 – 79.040, E 79.040 – 79.050). Во избежание ошибки при вычислениях, износ цилиндра целесообразно рассчитывать с учётом его категории.

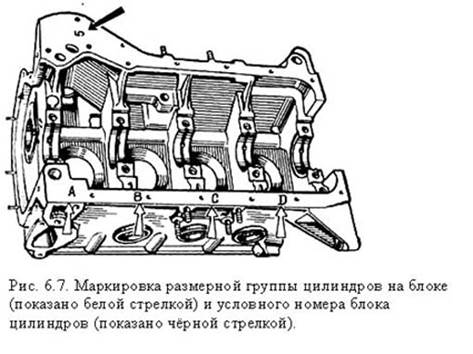

Возможные места маркировки размерной группы цилиндров на блоке, показаны на рис. 6.7.

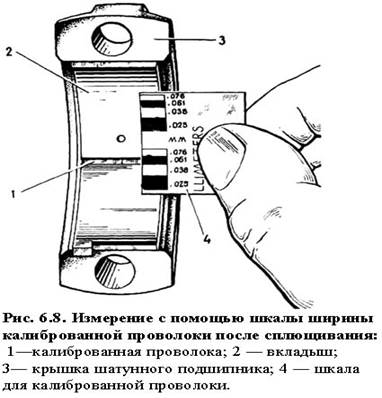

Износ опор и подшипников (постелей) распределительного валаопределяется как разница между измеренными значениями диаметра отверстия постели и опоры (шейки) вала. Вычисленный зазор не должен превышать 0,10 мм. Зазор в паре трения вал – опора может быть вычислен и с помощью мерной проволоки. Проволока подкладывается под вал в опору, крышки вала затягиваются номинальными усилиями. После разборки соединения толщину проволоки (величину сплющивания) измеряют микрометром или с помощью специальной шкалы. Измеренная толщина и есть зазор в паре трения. Измерение ширины калиброванной проволоки после сплющивания с помощью шкалы показано на рис. 6.8

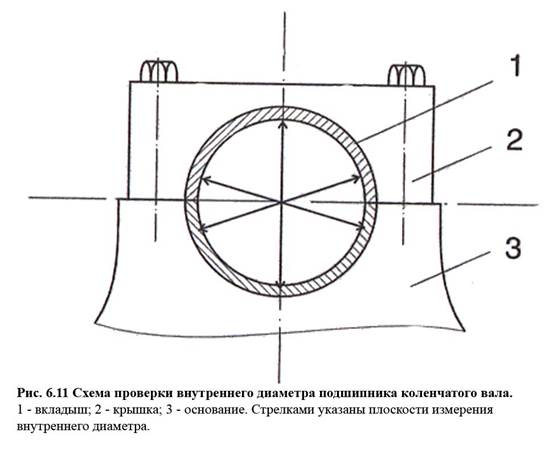

Диаметры отверстий опор коленчатого вала и отверстий в нижних головках шатунов измеряются при затянутых крышках. Усилия затяжки крепежа должны соответствовать рекомендованным заводом изготовителем. Схема проверки внутреннего диаметра опоры  коленчатого вала в сборе с подшипником, показана на рис. 6.9.

коленчатого вала в сборе с подшипником, показана на рис. 6.9.

Для контроля соосности опор вала можно воспользоваться лекальной линейкой (плоскопараллельным бруском). Линейка устанавливается на три близлежащие опоры по оси этих опор. Несоосность или деформация опор обнаруживается по «покачиванию» линейки на центральной, из трёх выбранных опор. Величина несоосности измеряется щупами, подкладываемыми под линейку.

Износ рабочей (наружной) поверхности колец определяется визуально (на изношенных кольцах сточены маслосъёмные гребни) или по величине замка. Для современных двигателей предельная ширина замка колец установленных в цилиндр (в его неизношенную часть) не должна превышать 0,7 – 2,0 мм. Толщину (высоту) кольца удобнее измерить микрометром.

При проведении дефектации деталей двигателя в обязательном порядке проверяется деформация плоскостей блока цилиндров и головки блока цилиндров. Измерения выполняются с помощью лекальной линейки и набора щупов. Линейка укладывается на плоскость по диагонали. В зазор (если он имеется) между плоскостью детали и плоскостью линейки вводится щуп. Если величина неплоскостности превышает предельную, установленную для данной детали, плоскость восстанавливают. Предельная величина неплоскостности привалочной поверхности головок блока цилиндров, для различных двигателей современной конструкции, лежит в пределах 0,05 – 0,10 мм.

Причинами деформации плоскостей корпусных деталей двигателя может быть перегрев двигателя (часто многократный) и чрезмерная затяжка гаек (болтов) крепления головки блока цилиндров. Перегрев двигателя приводит к «проседанию» (провалу) средней части плоскости, а «перетяжка» крепежа к появлению выпучиваний у отверстий болтов и деформации цилиндров.

Методы и способы измерения других деталей, аналогичны методам, описанным выше.

Серьёзной проблемой в диагностике является обнаружение трещин. Наличие необнаруженных трещин в корпусных или иных деталях двигателя, может свести к нулю все усилия, затраченные на ремонт. Можно выделить несколько методов выявления трещин, применяемых сегодня на ремонтных предприятиях, имеющих различную степень оснащённости.

- Метод гидравлической опрессовки;

Заключается в подаче под давлением 6 – 8 атм. жидкости во внутренние полости детали. При этом все отверстия, имеющие выход наружу, должны быть герметично закрыты. При наличии трещин в детали, через них будет вытекать (просачиваться) закачиваемая в полости жидкость. - Метод пневматической опрессовки;

Метод аналогичен методу, описанному выше. В полости детали, погруженной в горячую воду, подаётся сжатый воздух. Наличие трещин фиксируется по истечению пузырьков воздуха.

Метод гидравлической и пневматической опрессовки широко практикуется для диагностики корпусных деталей двигателя. - Метод цветной дефектоскопии;

Суть метода заключается в том, что на деталь наносят специальный проникающий раствор, окрашенный в красный (или иной) цвет. Раствор, в силу высокой проникающей способности, способен затекать глубоко в трещины шириной в тысячные доли мм. После мойки поверхности детали, на деталь наносят проявляющий раствор белого цвета. Имеющиеся трещины проявляются розовым цветом на белом фоне. - Метод магнитной дефектоскопии;

Данный метод используется при диагностировании деталей из чугуна или стали. Деталь намагничивают, помещая её в поле электромагнитов. При наличии в детали трещин, магнитное поле в зоне трещины искажается. При нанесении на деталь ферромагнитного порошка или суспензии, трещина проявляется скоплением вдоль неё магнитного материала. - Метод ультразвуковой дефектоскопии;

Ультразвуковая дефектоскопия основана на принципе отражения ультразвуковых импульсов определённой частоты от детали. Дефекты детали диагностируются по искажению отражённой волны на экране дефектоскопа. - Метод рентгенодефектоскопии.

Метод основан на просвечивании детали рентгеновским излучением.

Ремонт деталей.

Детали двигателя имеют различную, часто сложную форму и конфигурацию, они изготовлены из различных материалов с применением различных технологий, а также могут иметь соответствующим способом обработанные рабочие поверхности, в связи с чем, способы и методы ремонта этих деталей различаются. Тем не менее, обобщённо, весь ремонт двигателя сводится к 1) ремонту отверстий, 2) ремонту валов и 3) ремонту корпусных деталей.

Ремонт отверстий.

Ремонт отверстий в деталях двигателя выполняется одним из двух способов. Изношенные отверстия либо растачиваются под ремонтные размеры, либо восстанавливаются до номинального размера. Растачиванию под ремонтные размеры подвергаются цилиндры и гильзы цилиндров. Восстановлению подлежат постели шеек коленчатого и распределительного валов, отверстия головок шатунов и т.п. Для расточки отверстий используются расточные и токарные станки. Для восстановления изначальных размеров детали используют методы наплавки, наварки и порошкового напыления. При любом из перечисленных способов, рабочие поверхности отверстия, подвергаются окончательной (финишной) обработке на специальном оборудовании. Для окончательной обработки широко применяются хонингование, выполняемое на специальных хонинговальных станках. Рабочим инструментом хонинговального станка является хонинговальная головка – хона с абразивными брусками. Хонинговальная головка, закреплённая на хонинговальном или вертикально-сверлильном станке, одновременно совершает возвратно-поступательные и вращательные движения. Бруски прижимаются к обрабатываемой поверхности механически (например, пружинами), от руки, сжатым воздухом или иначе.

Для обработки алюминиевых, бронзовых и чугунных деталей используются бруски из окиси алюминия Al2O3 или карбида кремния SiC. Для обработки стальных деталей могут использоваться алмазные бруски или бруски из нитрата бора.

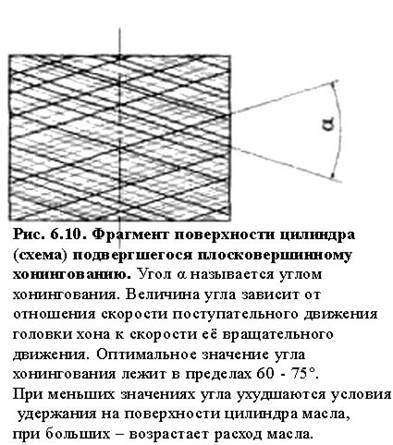

Задача хонингования – получение качественной рабочей поверхности, гладкой и одновременно в меру шероховатой, способной удерживать масло для смазки ответной детали, например, поршня. Создание такой поверхности достигается применением качественного абразивного материала и специальными способами и методами (технологиями) хонингования. На рис. 6.10 показан участок поверхности цилиндра после хонингования.

Обработка отверстия под ремонтные размеры является наиболее распространённым и дешёвым способом восстановления деталей. Следует различать обработку деталей (отверстий деталей) под стандартные и свободные ремонтные размеры. Стандартные ремонтные размеры определены техническими условиями на ремонт и, в связи с тем, что увеличение диаметра отверстия детали предполагает использование ответной детали увеличенного (ремонтного) размера, именно в этих размерах промышленно изготавливаются запасные части автомобилей. Для чугунных блоков цилиндров стандартный «ремонтный шаг» (ряд) может составлять +0,2 мм; +0,4мм…, или +0,3 мм; +0,6 мм…, а также +0,25 мм; +0,50 мм, и т.д. Цилиндры цельноалюминиевых блоков без покрытия ремонтируются аналогичным образом, а после расточки протравливаются кислотой с целью проявления на рабочей поверхности цилиндров молекул кремния. Молекулы кремния образуют на поверхности цилиндра слой, способный противостоять износу длительный период эксплуатации двигателя. Цилиндры с покрытием рабочей поверхности типа «Никасил» имеют несколько иную технологию ремонта, которая не предусматривает расточку на большую глубину. Впрочем, как правило, этого и не требуется из-за незначительных износов таких цилиндров, даже при существенных пробегах автомобиля. Следует понимать, что все цилиндры двигателя должны растачиваться под один и тот же ремонтный размер. При расточке цилиндра оставляется припуск на каждую сторону цилиндра не менее 0,05 мм. под последующее хонингование. Целью ремонта отверстий деталей в целом и цилиндров в частности является:

- Восстановление поверхности цилиндров (отверстий);

- Восстановление геометрии отверстий;

- Восстановление величины зазора между цилиндром и охватываемой деталью;

- Восстановление взаимного расположения деталей.

6.7.2. Ремонт валов.

Основными неисправностями валов двигателей являются: 1) естественный износ шеек и кулачков, вследствие длительной эксплуатации; 2) задиры шеек и кулачков, вследствие масляного голодания или попадания в пару трения опора – шейка посторонних частиц, а также 3) деформация валов, вследствие воздействия на них предельных нагрузок. Валы должны быть тщательно вымыты, осмотрены и измерены. При естественном износе шеек вала, рабочие поверхности часто остаются гладкими без видимых повреждений, а величины износов относительно невелики и обычно не превышают 0,08 мм, при овальности шеек 0,02 – 0,03 мм. Повреждение шеек в результате разрушения подшипников опор более значительные. Износ шеек, в подобных случаях может достигать десятых долей мм.

Любой износ шеек валов и их опор (подшипников), приводит к увеличению зазора между ними, как следствие, ухудшению смазки (падает давление масла, исчезает «масляный клин» между деталями), что, в свою очередь, провоцирует прогрессирующий износ, приводящий к разрушению деталей, проворачиванию вкладышей или заклиниванию вала в опорах.

Изношенные валы подвергаются шлифовке шеек под ремонтные размеры, наплавке шеек и кулачков с их последующей обработкой под номинальные размеры и правкой имеющихся деформаций с последующей балансировкой вала. Целью проводимого ремонта является:

- Восстановление зазоров в сопряжении деталей до номинальных значений;

- Восстановление геометрии шеек;

- Восстановление поверхности деталей;

- Восстановление взаимного расположения поверхностей вала и его опор (соосности, перпендикулярности и т.п.).

«Ремонтный шаг» шеек коленчатого вала, как правило, равен 0,25мм. Вал может иметь два, три, четыре и более ремонтов. Число ремонтов вала, как правило, регламентируется изготовителем и во многом зависит от размерности, выпускаемых заводами ремонтных деталей (в частности, вкладышей коленчатого вала) и их наличия. При отсутствии «заводских» вкладышей и наличия соответствующего оборудования, вкладыши можно изготовить самостоятельно. В этом случае глубина шлифовки соответствующей шейки (т.е. номер ремонта), будет определяться глубиной её закалки. Глубина закалки коленчатых валов двигателей легковых автомобилей, как правило, немногим более 1мм. Одноимённые шейки коленчатого (распределительного) вала шлифуются под одинаковый ремонтный размер.

Как мы уже знаем, целью шлифовки является восстановление геометрии и поверхности шеек вала. Так как при шлифовке шеек вала их диаметр уменьшается, для сохранения величины установочного зазора между валом и его опорами в опоры должны устанавливаться вкладыши, соответствующей ремонтной группы (т.е. имеющие толщину большую толщины вкладыша номинального размера на величину выполненного ремонта). Ремонтный размер вкладышей, как правило, выбивается в виде цифры (+0,25; +0,50; +0,75 и т.п.) на его тыльной (не рабочей) поверхности.

Дата добавления: 2016-06-22; просмотров: 6555;