Сборка соединений и двигателя.

Порядок сборки двигателя достаточно подробно описывается в сервисной литературе. При прочтении литературы следует обращать внимание на текст, выделенный курсивом или жирным шрифтом. Как правило, такой текст содержит требования обязательные для исполнения ремонтным персоналом. Технология сборки двигателя определяется его конструкцией и может различаться в зависимости от модели. Тем не менее, имеет место ряд технологических особенностей сборки, общих для большинства существующих конструкций.

При сборке двигателя должны быть обеспечены:

1). Необходимые натяги/зазоры в соединениях и в парах трения. Например, между гильзой и её гнездом, поршнем и гильзой, поршневым пальцем и отверстием поршневого пальца, поршневым пальцем и верхней головкой шатуна (втулкой верхней головки шатуна), кольцами и канавками поршня, краями поршневых колец (в замке кольца), седлом клапана и его посадочным отверстием в головке блока цилиндров и т.п.

Условно, все установочные зазоры можно поделить на тепловые, которые компенсируют тепловое расширение металла при нагревании, и масленые, которые обеспечивают нахождение смазки между трущимися поверхностями. Величины и тех, и других зазоров строго регламентированы техническими условиями. Нарушение рекомендаций приводит к заклиниванию деталей при нагревании, разрушению деталей из-за недостатка смазки и т.п.

Натяг, т.е. соединение без зазора, обеспечивает неподвижность охватываемой детали (втулки) при тепловом расширении охватывающей детали. Натяг обеспечивается установкой детали большего диаметра в отверстие, меньшего диаметра, для чего, либо «нагревают отверстие», либо охлаждают (например, в жидком азоте) втулку.

2). Подборка (комплектование) деталей по массе. Уравновешенность двигателя достигается, в том числе тщательной подборкой деталей по весу. Чтобы избежать нудной процедуры взвешивания и подгонки веса деталей можно рекомендовать приобретать детали в комплекте для одного двигателя. Как правило, добросовестный производитель гарантирует соответствие массы и размерности запасных частей в приобретаемом Вами наборе.

3). Ориентирование деталей. При сборке соединений необходимо соблюсти правильную «ориентацию» поршней и шатунов в цилиндрах двигателя, поршневых колец в канавках поршня, крышек шатунов на разъёме нижней головки шатунов и крышек коленчатого вала на его опорах. Ориентируются и некоторые другие детали двигателя.

4). Усилия, последовательность и порядок затяжки резьбовых соединений. От общего объёма сборочных работ автомобиля сборка резьбовых соединений составляет примерно одну треть. При выполнении сборочных операций и работе с резьбовыми соединениями следует помнить и выполнять некоторые общие правила:

- Весь используемый крепёж должен быть абсолютно чистым, прямым, с ненарушенной резьбой и несмятыми гранями головок. Повреждённый крепёж подлежит обязательной замене.

- Соединения, в которых предусматривается законтривание болтов (гаек), должны быть соответствующим образом зафиксированы. Способом фиксирования болтов и гаек может быть шплинтование или установка под опорную поверхность крепежа гроверных и стопорных шайб. Между стопорной шайбой и мягкой металлической поверхностью (например, алюминиевой) всегда устанавливаются плоские опорные шайбы;

- Следует применять крепёж соответствующей размерности и соответствующего класса прочности.

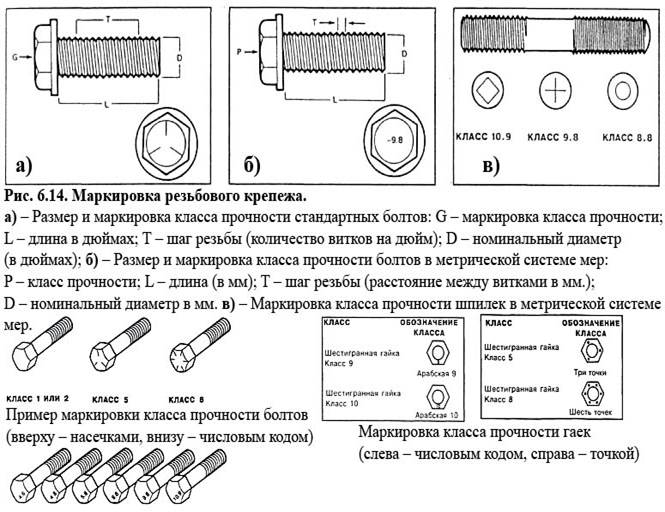

Класс прочности болтов маркируется на головке болта в виде цифры или радиальной насечки. Класс прочности шестигранных гаек обозначается либо цифрой, либо насечкой в виде точек (рис. 6.14). Чем больше количество насечек, или чем выше номер цифрового кода, тем выше прочность и допустимое усилие закручивания гайки (болта). Имеет место следующий ряд маркировочных чисел: 3.6; 4.6; 4.8; 5.6; 5.8; 6.8; 8.8; 10.9; 12.9. Крепёж ниже 5-го класса прочности, как правило, не маркируется.

- В глухих резьбовых отверстиях не должно оставаться эксплутационных и иных жидкостей. Так как жидкость не сжимается, то при вкручивании болта в отверстие возможно образование трещин в детали;

- При необходимости обеспечения герметичности резьбы, на резьбу наносят специальный герметик;

- Резьбовое соединение затягивается так, чтобы была обеспечена надёжность соединения. Крепёж должен обеспечивать соединение деталей с усилием, достаточным для предотвращения их смещения под воздействием рабочих нагрузок. В случае чрезмерных усилий затяжки возможен не только срыв резьбы, но и деформация самих соединяемых деталей и отверстий (например, цилиндров). Предусмотренный момент затяжки резьбового соединения приводится в технических условиях и, как правило, выражается в кгс х м. (килограмм-сила умноженная на метр) либо в Н х м (ньютон умноженный на метр). Усилия затяжки, регламентируемые ТУ, обязательны для выполнения ремонтным персоналом. Контроль затяжки резьбовых соединений осуществляется динамометрическим ключом.

Для резьбового крепежа ниже 5-го класса прочности, при отсутствии ТУ, максимальные усилия затяжки можно вычислить по формуле: Mmax=O - 4 (кгс х м); гдеMmax –максимальное усилие затяжки, O-диаметр резьбы крепежа. Пример: Гайка с диаметром резьбы 8мм, будет иметь максимальное усилие затяжки Mmax=8 - 4=4 (кгс х м). - Порядок затяжки определяется тем, за сколько «подходов» достигается регламентируемое (номинальное) усилие затяжки крепёжной детали. Порядок затяжки, как и усилие, определяется ТУ. При отсутствии рекомендаций изготовителя можно придерживаться общего правила:

1) Если усилие затяжки не превышает 14 кгс/м, затяжка осуществляется за четыре «подхода»

- Подводка болта (гайки) к плоскости детали;

- Подтяжка болта (гайки) усилием в половину номинального момента;

- Затяжка болта (гайки) номинальным моментом;

- Проверка правильности затяжки всего крепежа.

2) Если усилие затяжки больше 14 кгс/м, затяжка осуществляется за пять «подходов»

- Подводка болта (гайки) к плоскости детали;

- Подтяжка болта (гайки) усилием в одну треть от номинального момента;

- Подтяжка болта (гайки) усилием в две трети от номинального момента;

- Затяжка болта (гайки) номинальным моментом;

- Проверка правильности затяжки всего крепежа.

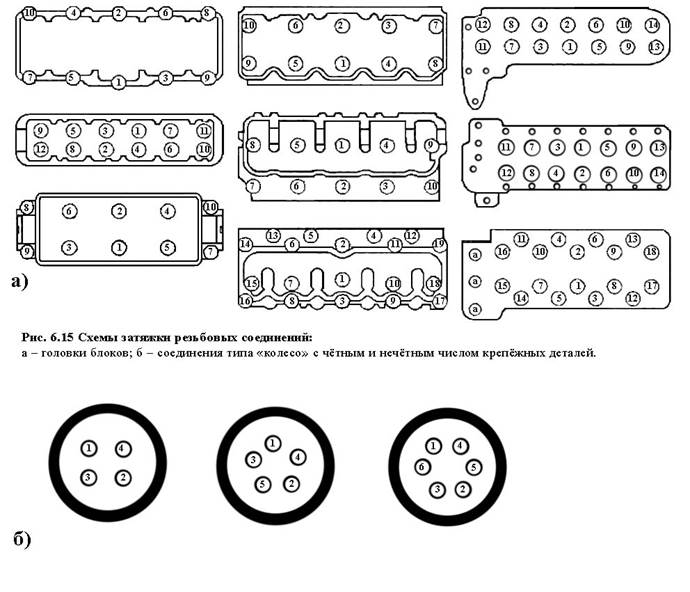

- Последовательность затяжки (схема затяжки) должна соответствовать схеме, предложенной изготовителем. Схемы затяжки головок блоков некоторых двигателей и других соединений представлены на рис. 6.15.

Требование соблюдать последовательность затяжки резьбового крепежа определяется необходимостью равномерно распределить прикладываемые нагрузки по плоскости детали, обеспечить должную прочность и герметичность соединения. Общие рекомендации к схеме затяжки следующие:

- «Длинные детали» (например, такие как головка блока или корпус подшипников распределительного вала) затягиваются от центра к краям «по спирали» или «по окружности».

- Соединений типа «колесо» с четырьмя, пятью, шестью и более соединениями затягиваются «крест на крест» (снежинкой), при чётном числе крепёжных деталей или «через один», при нечётном числе крепёжных деталей (рис. 6.15).

Дата добавления: 2016-06-22; просмотров: 3200;