Проверка качества выполненного ремонта.

Надеюсь, не стоит объяснять к чему может привести неквалифицированный или некачественно выполненный ремонт двигателя. Контроль над качеством ремонта таких деталей двигателя как блок цилиндров, головка блока цилиндров, коленчатого вала, а также других деталей, ремонт которых производился сторонними организациями (например, мастерскими, специализирующимися на расточке блоков цилиндров) целесообразно проводить непосредственно у исполнителя (т.е. «не отходя от кассы»). Для проверки необходим измерительный инструмент и некоторый навык. Наиболее распространённые ошибки, имеющие место при ремонте блоков цилиндров двигателя следующие:

- Низкое качество зеркала цилиндров.

Является следствием нарушения технологии обработки поверхности цилиндра (хонингования), несоответствия технической оснащённости мастерской современным требованиям, низкой квалификации или халатности исполнителя;

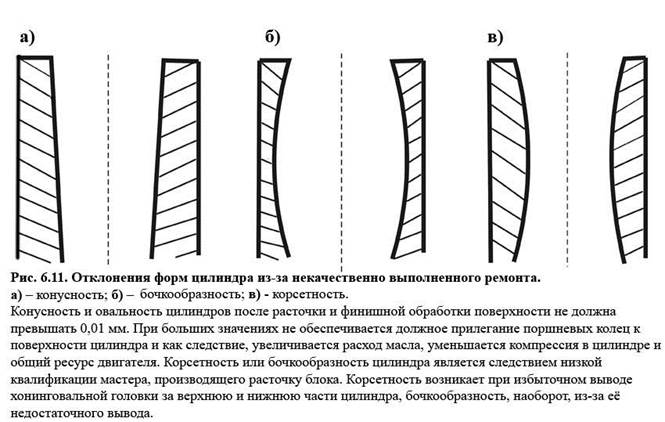

- Отклонение геометрии цилиндра (конусность, овальность, корсетность, бочкообразность) выше допустимых пределов(рис. 6.11).

Конусность и овальность цилиндров после расточки и финишной обработки поверхности не должна превышать 0,01 мм. При больших значениях не обеспечивается должное прилегание поршневых колец к поверхности цилиндра и как следствие, увеличивается расход масла, уменьшается компрессия в цилиндре и общий ресурс двигателя. Корсетность или бочкообразность цилиндра является следствием низкой квалификации мастера, производящего расточку блока. Корсетность возникает при избыточном выводе хонинговальной головки за верхнюю и нижнюю части цилиндра, бочкообразность, наоборот, из-за её недостаточного вывода. Проверяется путём измерения диаметра цилиндра нутромером. Измерения проводятся по двум, взаимно перпендикулярным, осям в трёх плоскостях (в верхней, средней и нижней частях цилиндра);

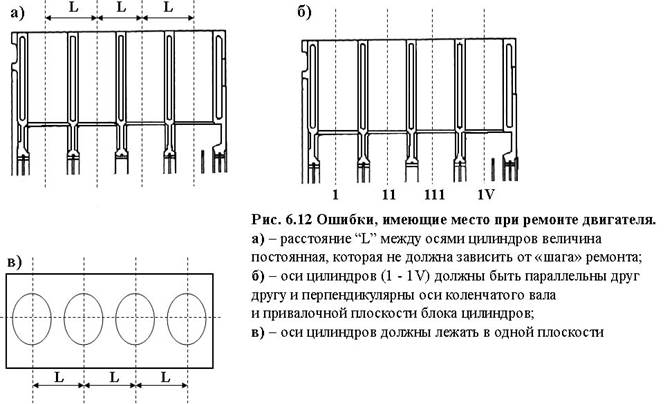

- Несоответствие междуосевых расстояний цилиндров.

Расстояние между осями цилиндров (рис. 6.12а) задаётся конструкцией двигателя (например, для двигателей автомобилей ВАЗ это расстояние равно 95, 0 мм.) и независимо от номера выполняемого ремонта, должно оставаться постоянной величиной. Несоответствие межосевых расстояний, как правило, является следствием неправильной установки блока цилиндров на расточку. Проверяется путём измерения расстояния между осями пар цилиндров с помощью штангельциркуля или другого измерительного инструмента;

- Не параллельность осей цилиндров (оси цилиндров не перпендикулярны привалочной плоскости блока цилиндров и оси коленчатого вала) или оси цилиндров не лежат на одной плоскости(рис. 6.12б,в).

Является следствием неверной установки блока цилиндров на расточку;

- Несоответствие установочного зазора между цилиндром и поршнем заданной величине.

Является следствием низкой квалификации мастера или его халатности.

Зазор между цилиндром и поршнем регламентируется техническими условиями. В ряде случаев и только осознано, его величина может быть изменена в сторону увеличения. Решение об увеличении установочного зазора принимает мастер, производящий ремонт двигателя. Мастер – станочник производит расточку цилиндров двигателя под заданный ремонтный размер, оставляя припуск на хонингование примерно 0,05-0,06 мм. с каждой стороны цилиндра. При хонинговании расточенного цилиндра, мастер учитывает диаметр поршня, который будет установлен в данный цилиндр. Проверка установочного зазора осуществляется путём измерения диаметра цилиндра и диаметра поршня. Величина зазора определяется как разница измеренных диаметров.

- Неплоскостность привалочной плоскости блока цилиндров.

Проверка неплоскостности осуществляется с помощью набора щупов и лекальной (слесарной) линейки, прикладываемой к плоскости. Аналогичным способом контролируется привалочная плоскость головки блока.

Ошибки, возникающие при ремонте коленчатого вала следующие:

- Низкое качество рабочей поверхности шеек (кулачков) вала;

- Эллипсность шатунных и опорных шеек вала;

- Несоответствие размеров шатунных и опорных шеек вала заданным величинам.

6.8. Комплектование деталей.

Комплектование предшествует сборке двигателя и проводится с целью установки в двигатель деталей должного качества и размерности, обеспечения необходимых допусков и посадок. Основой комплектования являются технические условия. Можно выделить несколько способов (методов) комплектования деталей:

- Селективный метод (метод групповой заменяемости).

Данным способом комплектуются поршни, поршневые пальцы, поршневые кольца и некоторые другие детали. Сущность метода заключается в том, что изготовленные запасные части группируются производителем по массе и размерам и соответствующим образом маркируются (цифрой, краской, буквой латинского алфавита, символом и т.п.). При сборке двигателя в него устанавливаются детали, принадлежащие одной размерной группе, чем обеспечивается соблюдение технических условий сборки, регламентированных допусков и посадок.

- Метод полной взаимозаменяемости, т.е. без подгонки деталей друг к другу.

Подобным образом заменяется, например, цепь и звёздочка ГРМ, подшипник качения в своём гнезде и др. детали.

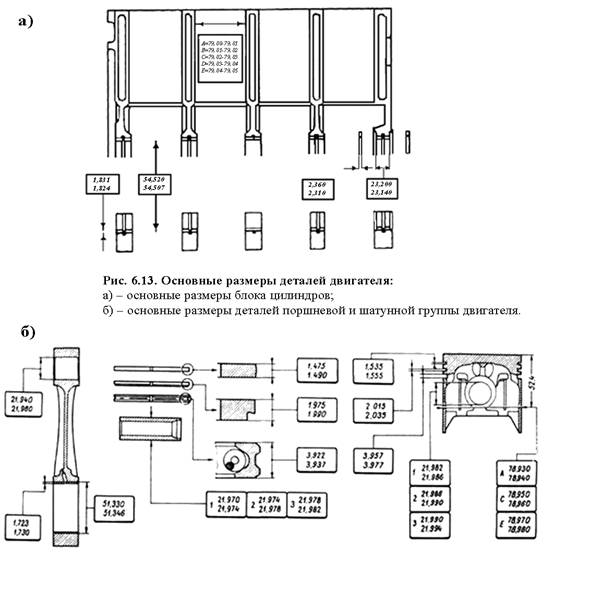

- Метод измерения и подгонки деталей основан на измерении размеров двух или более деталей или зазоров между ними, а так же масс деталей. При несоответствии замеренных величин техническим условиям, детали или заменяются более подходящими, или подгоняются друг к другу. На рисунке рис. 6.13, в качестве примера, показаны регламентированные размеры деталей одного из двигателей.

Процессу комплектования деталей предшествует их мойка. Детали, подвергавшиеся ремонту, отмываются от абразивной пыли, смазывающих и охлаждающих жидкостей (СОЖ). Целью мойки является недопущение попадания грязи и абразивного материала в пары трения в процессе сборки двигателя и после ввода двигателя в эксплуатацию. Повышенное внимание следует уделить очистке закрытых каналов и полостей (полостей рубашки охлаждения, масляных каналов и т.п.). Каналы прочищаются ёршиками, промываются под давлением и продуваются сжатым воздухом. Очистка каналов, полостей и отверстий должна проводится при снятых технологических заглушках, и предшествовать мойке самих деталей, так как при мойке из каналов может выходить большое количество загрязняющего материала, оседающего на поверхности деталей. В целом, мойка деталей перед сборкой агрегата производится так же, как это было описано в разделе «Мойка деталей двигателя». Напомним, что в «глухих» резьбовых отверстиях, после мойки, не должно оставаться промывочных и смазывающих жидкостей, а при мойке узлов и агрегатов, имеющих закрытые подшипники качения, следует исключить попадание моющих растворов во внутренние полости подшипников. После мойки и сушки корпусные детали двигателя при необходимости окрашиваются.

Дата добавления: 2016-06-22; просмотров: 5207;