II. Технология производства ДСП. Шлифованное ДСП.

I.ДСП.

I.Древе́сно-стру́жечная плита́ (официальная аббревиатура — ДСтП неофициально — ДСП) — листовой композиционный материал, изготовленный путем горячего прессования древесных частиц, преимущественно стружки, смешанных со связующим неминерального происхождения с введением при необходимости специальных добавок(6—18 % от массы стружек) на одно- и многоэтажных периодических прессах (0,2—5 МПа, 100—140 °С) или в непрерывных ленточных, гусеничных либо экструзионных агрегатах. В качестве таких веществ используются синтетические смолы (формальдегидные, фенол-формальдегидные). Благодаря добавкам смол, плита ДСП приобретает особую прочность и долговечность. ДСП лишена таких природных пороков древесины как сучки и внутренние пустоты.

Производство древесно-стружечной плиты впервые возникло в конце 30-х годов прошлого века в Германии и Швейцарии. Эти страны испытывали недостаток в собственных лесных ресурсах и поэтому были заинтересованны в максимальном использовании древесных отходов. ДСП изготавливается из отходов лесопиления, деревообработки и фанерного производства. К 1950-м годам производство ДСП получило широкое распространение.

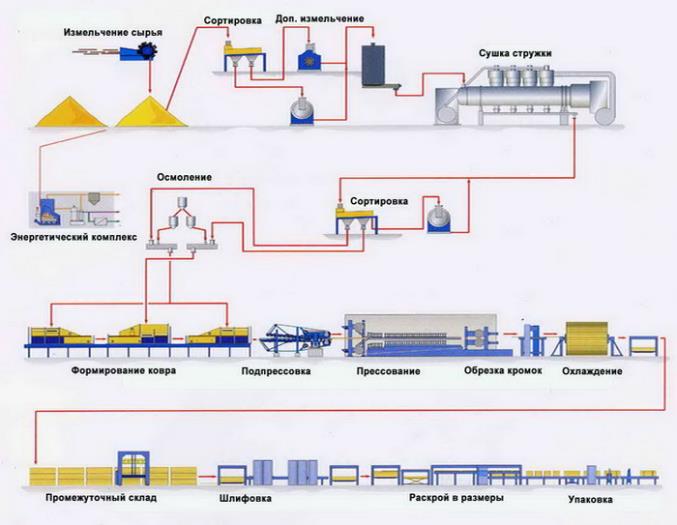

Сырьем для изготовления шлифованного ДСП является почти любая древесина, как хвойных, так и лиственных пород. Наличие гидрофобизирующих, антисептических и других добавок обеспечивает прочность и долговечность материала. Первый этап производства шлифованного ДСП это - переработка сырья. В качестве сырья применяется не только круглая древесина но и такие материалы как щепа, опилки и вторичная древесина. В основном в производство шлифованного ДСП идут все виды сырья одновременно или виды сырья компануются в зависимости от требований, предьявляемых к определенному сорту ДСП. Во втором этапе полученную стружку сортируют, очищают и сушат. Затем из смолы и стружки формируется так называемый "ковер", из которого после прессования получается плита. Далее обрабатываются края плиты, и плиты подвергаются различным формам обработки - шлифованию, нанесению покрытий (каширование, ламинирование).

В зависимости от качества обработки поверхности ДСП, определяется его сорт. Первосортная плита должна быть отшлифована, на поверхности не должно быть царапин, сколов, и других механических дефектов, края должны быть ровными. Из первосортного шлифованного ДСП делают мебель. Первый сорт обязательно проверяют на количество содержащегося формальдегида. Только ДСП с безопасным количеством этого вещества может считаться экологически чистой. Уровень выделения формальдегида определяется “камерным” способом. Суть этого способа заключается в замере уровня вредного вещества в воздухе камеры, в которую поместили образец шлифованного ДСП. Этот метод самый распространённый и считается самым эффективным. Современные методы изготовления позволяют производить шлифованное ДСП с содержанием формальдегида значительно более низким, чем установленная предельно допустимая концентрация. В связи с этим ДСП можно считать безопасным для здоровья.

II. Технология производства ДСП. Шлифованное ДСП.

История создания ДСП.

Считается, что прародителем ДСП был Эрнст Хаббард, предложивший идею  создания нового, ранее неизвестного науке материала из опилок и казеинового клея. В далеком 1887 году Хаббард воплотил свои мечты в реальность и представил на суд общественности первый прототип ДСП. Разработки изобретателя пришлись по вкусу его коллегам, и уже в 1918 году была создана еще одна экспериментальная модель — плита, отделанная шпоном. В наши дни ДСП ламинированное доступно каждому. А вот во времена М. Бекмена, который впервые облачил древесно-стружечную плиту в шпон, такие изделия могли позволить себе разве что привилегированные особы.

Знаковый момент в истории ДСП произошел в 1926 году. В это время немецкий ученый Фройденберг вывел формулу «идеальной» древесно-стружечной плиты и рассчитал оптимальное соотношение между связующим веществом и древесными опилками. По его подсчетам в древесно-стружечном «полуфабрикате» должно было содержаться от 3 до 10% вязкого вещества. Позднее выводы ученого были несколько откорректированы, поэтому сегодня в состав древесно-стружечных плит входит от 6 до 8% формальдегидных смол. К слову сказать, при производстве ДСП смолистые соединения начали использоваться только в 1933 году, спустя 7 лет после фундаментальных подсчетов Фройденберга.

Наши соотечественники тоже поработали, правда, не на родине. В 1935 году во Франции эмигрант Алексей Самсонов изготовил первые плиты из ориентированных частиц (ОСП - OSB), укладывая крест-накрест длинные полоски шпона. С этого же года в штате Айова начал свою работу экспериментальный завод по производству плит на фенольном связующем Эрнста Лётчера.

Значительно позже была произведена влагостойкая ДСП, в состав которой вошли соединения парафинов.

Технология производства ДСП.

В настоящее время древесностружечные плиты — самый популярный материал. Главные достоинства ДСП — низкая стоимость и простота обработки.

Производство ДСП, технологический процесс. создания нового, ранее неизвестного науке материала из опилок и казеинового клея. В далеком 1887 году Хаббард воплотил свои мечты в реальность и представил на суд общественности первый прототип ДСП. Разработки изобретателя пришлись по вкусу его коллегам, и уже в 1918 году была создана еще одна экспериментальная модель — плита, отделанная шпоном. В наши дни ДСП ламинированное доступно каждому. А вот во времена М. Бекмена, который впервые облачил древесно-стружечную плиту в шпон, такие изделия могли позволить себе разве что привилегированные особы.

Знаковый момент в истории ДСП произошел в 1926 году. В это время немецкий ученый Фройденберг вывел формулу «идеальной» древесно-стружечной плиты и рассчитал оптимальное соотношение между связующим веществом и древесными опилками. По его подсчетам в древесно-стружечном «полуфабрикате» должно было содержаться от 3 до 10% вязкого вещества. Позднее выводы ученого были несколько откорректированы, поэтому сегодня в состав древесно-стружечных плит входит от 6 до 8% формальдегидных смол. К слову сказать, при производстве ДСП смолистые соединения начали использоваться только в 1933 году, спустя 7 лет после фундаментальных подсчетов Фройденберга.

Наши соотечественники тоже поработали, правда, не на родине. В 1935 году во Франции эмигрант Алексей Самсонов изготовил первые плиты из ориентированных частиц (ОСП - OSB), укладывая крест-накрест длинные полоски шпона. С этого же года в штате Айова начал свою работу экспериментальный завод по производству плит на фенольном связующем Эрнста Лётчера.

Значительно позже была произведена влагостойкая ДСП, в состав которой вошли соединения парафинов.

Технология производства ДСП.

В настоящее время древесностружечные плиты — самый популярный материал. Главные достоинства ДСП — низкая стоимость и простота обработки.

Производство ДСП, технологический процесс.

1. Переработка сырья.

1. Переработка сырья.

Для сортировки используют различные вибросита.

Изготовленная сырая стружка хранится в бункерах, куда подается системой пневмотранспорта или механическими транспортерами. Из бункеров сырая стружка подается в сушилки. |

Сушка сырья.

Для сушки стружки используют сушильные комплексы, на подобие этого.

Сушить стружку необходимо до влажности 4—6%, а для внутреннего слоя — до 2—4%. Поэтому стружку разных слоев сушат в отдельных сушилках. В производстве ДСП используются, как правило, конвективные сушилки барабанного типа. В топке сушилки сжигается газ или мазут, температура в ней 900 -1000° С. на входе в барабан. Температура сушильного агента достигает 450—550° С, на выходе она от 90 до 120° С. Барабан имеет диаметр 2,2 м и длину 10 м, устанавливается он с наклоном в 2 - 3° в сторону входа сырой стружки.

Осмоление.

Получение осмолённой стружки, происходит в смесителях непрерывного действия, в которых связующее распыляется через ряд форсунок, каждая связана с дозировочным насосом. Осмолённая стружка с помощью шнекового вала продвигается в другую зону, где перемешивается лопастями. Пример: Смеситель ДСМ-7. Производитель показанного оборудования: Вологодский станкостроительный завод .

|

|

Этот самый сложный и ответственный, поскольку технология производства требует покрытия связующим каждой стружки. Неосмоленные стружки не склеиваются, а излишняя смола на стружке приводит к перерасходу связующего и плохому качеству плит. Связующее в смеситель подается в виде растворов. Их концентрация в потоке наружного слоя 53— 55%, внутреннего слоя несколько больше (60—61%).

Дата добавления: 2016-12-16; просмотров: 3666;

На выходе - стружка.

На выходе - стружка.