Методы изготовления деталей зубчатых зацеплений

Для передачи движения и мощности, а также для изменения частоты вращения валов машин используют различные зубчатые передачи (зубчатые зацепления), состоящие из двух деталей с чередующимися зубьями и впадинами. В зависимости от взаимного положения осей валов применяют следующие зубчатые передачи:

при валах с параллельными осями — передачи с цилиндрическими зубчатыми колесами, имеющими прямые, косые или шевронные зубья;

при валах с пересекающимися осями — с коническими зубчатыми колесами, имеющими прямые, косые или круговые зубья;

при валах с перекрещивающимися осями — с винтовыми или гипоидными зубьями.

Зубчатые передачи бывают с наружным и внутренним зацеплением (применяют редко).

Зубчатые передачи имеют ряд преимуществ: высокий коэффициент полезного действия (КПД), компактность и долговечность механизма, простоту обслуживания, возможность варьировать отношение частот вращения валов в широких пределах. Они весьма широко применяются в технике (редукторы машин, коробки скоростей и подач станков и т. д.). Особенно часто используются передачи с цилиндрическими зубчатыми колесами.

К зубчатым колесам предъявляются жесткие требования в отношении прочности и износостойкости, а также плавной и бесшумной работы. Правильный выбор материала для изготовления колес обеспечивает прочностные требования, которые проверяют специальными расчетами. Для зубчатых колес применяют широкий спектр материалов — от пластических масс до термообработанных высоколегированных сталей.

Точность зубчатых колес определяется по стандарту степенями точности с номерами от 1 до 12, но практически в различных областях промышленности и транспорта используют колеса 3 —11-й степеней точности. Размерами допусков регламентируется точность всех элементов зубчатого колеса. Независимо от точности зубчатых колес предусмотрено шесть видов сопряжений зубчатых передач, характеризующихся размерами боковых зазоров.

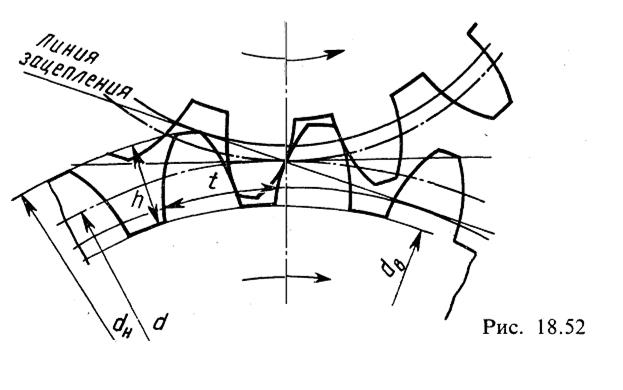

Профили зубьев колес и других деталей зубчатых зацеплений очерчиваются эвольвентой, поэтому и зацепления называют эвольвентными. Очень редко применяют Циклоидное зацепление. В эвольвентном зацеплении принято называть углом зацепления а - угол, образованный линией зацепления и перпендикуляром к линии Центров (рис. 18.52). Стандартом предусмотрен угол зацепления α = 20°.

Основными элементами цилиндрического зубчатого колеса (рис. 18.52) являются:

наружный диаметр, или диаметр вершин зубьев зубчатого колеса dк;

внутренний диаметр, или диаметр впадин зубьев колеса dв

диаметр делительной окружности зубчатого колеса d, на котором толщина зуба и ширина впадины равны;

окружной шаг t, т. е. расстояние между одноименными профилями соседних зубьев, измеренное по нормали к ним;

модуль зацепления т = t/π (в зацеплении могут находиться только колеса с одинаковыми модулями);

глубина впадины или высота зуба h = 2,2m. Часть зуба колеса высотой h1 лежащая над делительной окружностью, называется головкой зуба, а часть зуба высотой h2, находящаяся ниже этой окружности,— ножкой зуба:

h1 = m; h2 = 1,2m.

Основной характеристикой зубчатого зацепления является его передаточное отношение i. Если число зубьев колеса ведущего вала zb а ведомого z2, то передаточное отношение

где п1, п2 — соответственно частоты вращения ведущего и ведомого валов.

Процессы нарезания зубьев цилиндрических колес со снятием стружки выполняются по двум методам: по методу копирования и по методу обката.

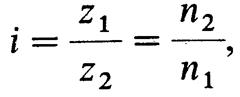

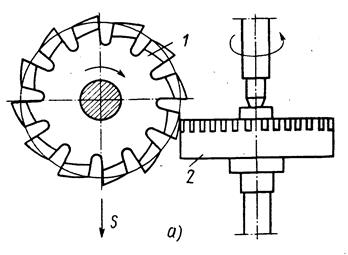

Метод копирования состоит в том, что инструмент — дисковая (рис. 18.53, а) или концевая (пальцевая) (рис. 18.53,6) зуборезные фрезы, имеющие эвольвентный профиль зубьев, совпадающий с профилем впадины зубьев колеса, переносят его на заготовку в процессе обработки. При этом фреза 1 вращается (главное рабочее движецие), а заготовка 2 осуществляет поступательное движение подачи вдоль своей оси.

Зубья колеса могут нарезаться на горизонтально- или вертикально-фрезерных станках, а также на специальных зуборезных станках, в отдельных конструкциях которых движение подачи осуществляет фреза.

Концевые зуборезные фрезы применяют, в основном, для нарезания шевронных зубчатых колес, а также при обработке крупномодульных прямозубых и косозубых колес.

Каждая дисковая зуборезная фреза предназначена для нарезания колес только с

определенным заданным числом зубьев. Поэтому фрезы выпускают в виде наборов (комплектов) из 8 или 15 фрез. Каждая фреза из набора предназначена для нарезания колес, имеющих определенный диапазон чисел зубьев. Профилирование фрезы ведется по наименьшему числу зубьев, входящему в этот диапазон, а нарезание колес с другим числом зубьев данного диапазона ведется с погрешностью. На точность зубьев колес при зубофрезеровании по методу копирования влияют также погрешность делительного механизма станка, неправильная установка фрезы и другие факторы. Дисковыми зуборезными фрезами нарезают зубья колес наружного зацепления с точностью не выше 9-й степени.

Производительность нарезания зубьев по методу копирования невысокая, главным образом, из-за наличия холостых ходов (после нарезания каждой канавки). Зубо-фрезерование по методу копирования применяется в единичном или мелкосерийном производстве.

В крупносерийном и массовом производствах для нарезания колес с модулем т > 4 мм используют специальные зубодолбежные головки, работающие также по методу копирования (на зубообрабатывающих станках моделей 5110 и 5120).

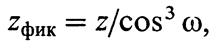

Косозубые колеса можно нарезать дисковыми зуборезными фрезами с некоторой погрешностью. При этом номер фрезы из комплекта выбирают по приведенному (фиктивному) числу зубьев:

где z - число зубьев нарезаемого косозубого колеса; ω — угол наклона зубьев колеса.

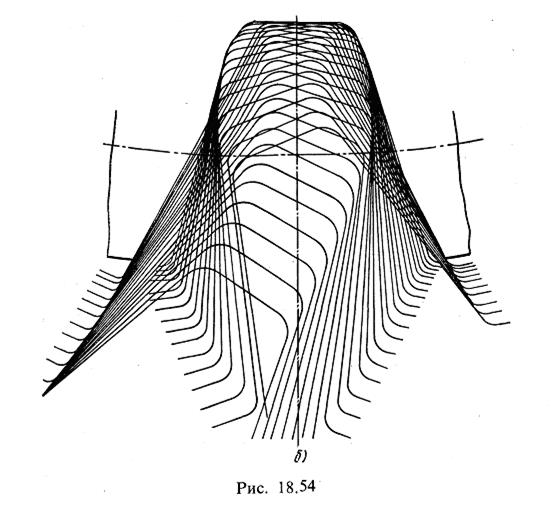

Метод обката при нарезании обычных колес является более производительным и обеспечивает более высокую точность по сравнению с методом копирования. Для обработки по этому методу используют червячные фрезы, зуборезные долбяки, зубострогальные гребенки и др. Наибольшее распространение получили червячные фрезы, применяемые на полуавтоматических зубофрезерных станках (рис. 18.54, а). В процессе резания заготовка колеса 2 и фреза 1 вращаются. Кроме того, фреза (в отдельных типах станков — заготовка) поступательно перемещается вдоль оси заготовки с подачей S. Благодаря сочетанию этих движений на заготовке нарезаются зубья эвольвентного профиля, представляющего собой огибающую поверхность многочисленных следов режущих кромок фрезы на поверхности зуба заготовки (рис. 18.54,6).

Отношение частот вращения фрезы nф и заготовки nзаг должно быть строго постоянно: за один оборот заготовки фреза должна совершить z оборотов, где z — число зубьев нарезаемого колеса.

Каждой червячной фрезой можно нарезать прямозубые и косозубые колеса с любым числом зубьев определенного модуля, причем ось фрезы устанавливают по отношению к торцу заготовки под некоторым углом, размер которого зависит от угла подъема витков червячной фрезы и угла наклона зубьев колеса.

Так как фреза имеет конечное число зубьев, то профиль боковых поверхностей нарезаемых зубьев получает «огранку», что требует в дальнейшем их чистовой обработки. Однако при нарезании зубчатых колес с малым модулем однозаходными фрезами, имеющими число зубьев не менее 10—12, достаточно точный профиль достигается без дополнительной чистовой обработки.

Червячными фрезами нарезают колеса 7—10-й степеней точности.

Производительность процесса зубофрезерования можно повысить, применяя червячные фрезы с твердосплавными пластинами и многозаходные фрезы. Однако в последнем случае точность зубьев колес понижается.

Зубодолбление выполняется зуборезными долбяками. При этом ось долбяка должна быть параллельна оси заготовки. Зубья долбяка в сечении представляют собой зубья колеса. В процессе работы долбяк и заготовка непрерывно вращаются, т. е. совершают движение обката. Главное рабочее (возвратно-поступательное) движение осуществляет долбяк. Поэтому для предохранения долбяка от интенсивного износа при обратном его ходе заготовку отводят от долбяка на 1—2 мм. Прямозубые колеса нарезают прямозубыми долбяками, а косозубые — косозубыми с помощью копира, устанавливаемого в верхней части штосселя (шпинделя) станка, г Нарезание зубьев долбяком является почти единственным методом обработки колес с внутренним зацеплением (применяемые иногда с этой целью фасонные протяжки весьма сложны в изготовлении и имеют высокую стоимость). Благодаря малому перебегу (2 — 3 мм) долбяка им можно нарезать блочные колеса. Зубодолблением обеспечивается примерно 6-я степень точности.

Нарезание зубьев колес зубострогалъными гребенками малопроизводительно из-за наличия холостых ходов. Здесь движение обката осуществляет заготовка колеса, гребенка совершает возвратно-поступательное движение. Зубострогальная гребенка, имея 5 — 6 зубьев, может обработать лишь 1—2 зуба колеса, после чего заготовка отводится в исходное положение, и процесс повторяется.

3 настоящее время зубострогальные гребенки применяют весьма редко, в частности для нарезания шевронных колес.

Для нарезания колес с наружным и внутренним зацеплением применяют зуботочение, при котором припуск на обработку профиля срезается при скольжении режущих кромок обкаточного резца относительно обрабатываемой поверхности.

Профиль обкаточного резца не является эвольвентным. Он зависит от числа нарезаемых зубьев.

Зуботочением можно нарезать колеса на специальных станках или на модернизированных зубофрезерных станках. Производительность процесса зуботочения в 3 — 5 раз выше, чем при зубофрезеровании, и в 6 —7 раз выше, чем при зубодолблении.

Зубья цилиндрических колес можно получать пластическим деформированием — накаткой, которая выполняется с радиальной или осевой подачами, в холодном и горячем состоянии заготовок. Точность накатки с осевой подачей выше, чем с радиальной. В качестве инструмента применяют накатники — зубчатые валики, а иногда рейки.

Накатывание зубьев на заготовках, поверхность которых разогрета токами высокой частоты, назначается для колес неответственного назначения или как предварительная операция под калибрование. Этим методом получают зубья колес 9 —10-й степеней точности.

Холодное накатывание применяется для изготовления мелкомодульных зубчатых колес или как калибровочная операция колес средних модулей, накатанных в горячем состоянии. После холодного накатывания получают точность, соответствующую 7 —8-й степеням.

К зубоотделочным процессам относятся: шевингование, обкатка, шлифование, притирка и зубохонингование. Самым совершенным методом отделки стальных незакаленных прямозубых и косозубых цилиндрических колес, а также колес из цветных металлов и их сплавов является шевингование.

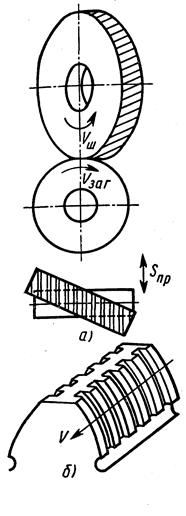

Шевингование выполняется дисковыми или реечными шеверами. Наиболее часто применяют шевингование дисковым шевером (рис. 18.55, а), представляющим собой режущее колесо, имеющее точные размеры, которое, находясь в зацеплении с заготовкой обрабатываемого колеса, вращается. Заготовка колеса также вращается и медленно перемещается вдоль своей оси с подачей Snp. Кроме того, для исправления биения начальной окружности заготовка колеса получает радиальную подачу. Направление вращения пары инструмент — заготовка через определенный период времени изменяется. Для обработки прямозубых колес применяют косозубые шевера, боковые поверхности зубьев которых имеют мелкие канавки (рис. 18.55,6). Благодаря таким канавкам зубья Севера, перемещаясь по боковым поверхностям обрабатываемых зубьев со скоростью v,срезают тонкую волосовидную стружку.

Шевингование повышает точность колес до 5 —6-й степеней и уменьшает шероховатость.

Процесс шевингования осуществляется на шевинговальных станках с применением смазывающе-охлаждающей жидкости, чаще сульфофрезола. Специальными дисковыми шеверами, имеющими боковую поверхность бочкообразной формы, можно обрабатывать колеса внутреннего зацепления.

Обкатка зубчатых колес, как процесс, связанный с пластической деформацией, состоит в том, что незакаленная заготовка колеса вращается в плотном зацеплении с тремя эталонными колесами, изготовленными из легированных инструментальных сталей и имеющими большую твердость благодаря термообработке. Под воздействием силы обкатывания происходит срез и смятие микронеровностей. Специальных припусков на обкатку не оставляют.

Обкатка значительно снижает шероховатость поверхностей зубьев. Благодаря наклепу значительно повышается поверхностная твердость зубьев. Применение обкатки целесообразно назначать для колес малых модулей.

Шлифование назначают для получения высокой точности и малой шероховатости зубьев закаленных колес.

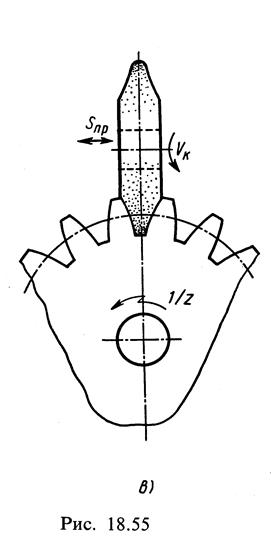

Шлифование выполняется по методу копирования и методу обката. При методе копирования (рис. 18.55, в) шлифовальный круг профилируется по форме впадины зубьев колеса. Круг 1 вращается и совершает возвратно-поступательное движение с подачей Snp вдоль оси заготовки 2. После окончания шлифования первой впадины заготовку поворачивают на угловой шаг 1/z, где z — число зубьев, и шлифуют вторую впадину и т. д. Шлифование по методу обката осуществляется двумя шлифовальными кругами, рабочие торцы которых расположены на разноименных сторонах профилей зубьев. Шлифуемому колесу придается сложное движение: качательное и возвратно-поступательное. После шлифования каждых двух боковых поверхностей зубьев заготовку колеса поворачивают на 1/z часть окружности.

Шлифование по методу копирования можно выполнять на плоскошлифовальном станке, а по методу обката — на специальных зубошлифовальных стайках.

Притирка проводится для колес ответственных передач. Она обеспечивает высокую производительность, резко снижает шероховатость, доводя поверхности зубьев до зеркального блеска, тем самым повышая долговечность работы колеса, уменьшая шум передачи.

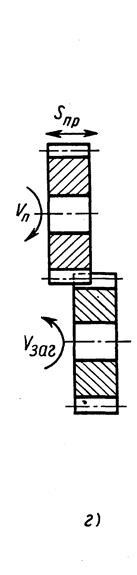

Притир (рис. 18.55, г) вращается со скоростью νnи совершает возвратно-поступательное перемещение с подачей Snp вдоль оси обрабатываемого колеса, которое вращается со скоростью vзаГ. Притирка применяется для обработки как закаленных стальных колес, так и незакаленных и изготовленных из других материалов. Ее целесообразно производить лишь при наличии малых припусков (до 0,04 — 0,05 мм), так как при больших припусках метод становится экономически неоправданным из-за длительности процесса. После притирки точность колеса повышается, шероховатость резко уменьшается.

В качестве притиров применяют зубчатые колеса с тем же модулем, но с уменьшенными по толщине зубьями, изготовленными из более мягкого материала, чем обрабатываемое колесо. Например, для притирки стальных колес притиры делают из мелкозернистого чугуна. На участок притираемой поверхности обильно подается абразивная смесь (масло со взвешенными абразивными зернами) или пасты.

Одновременно в зацеплении с обрабатываемым колесом может находиться один или три притира.

Зубохонингование проводится по кинематической схеме, принятой для шевингования. Отличие состоит лишь в том, что при зубохонинговании направление вращения инструмента и заготовки изменяется при каждом двойном ходе заготовки. В качестве инструмента здесь применяют хон - зубчатое колесо, рабочая часть которого изготовлена из абразивного материала и связки (эпоксидной смолы). Плотное зацепление пары на зубо-хонинговальном станке обеспечивается лружицой или пневматическим приспособлением.

Зубохонингованием обрабатывают стальные закаленные и незакаленные цилиндрические колеса с прямыми и косыми зубьями для снижения шероховатости, повышения точности некоторых их параметров. Этот процесс может выполняться после шевингования колес вместо притирки. Припуск на зубохонингование составляет 0,02 — 0,04 мм по толщине зуба. Зубохонингование применяют в крупносерийном и массовом производствах.

Конические зубчатые колеса с прямыми зубьями нарезают по методу обката двумя зубострогальными резцами на зубострогальных станках, например, моделей 5А25О, 5282 и др. В этом случае заготовку конического колеса обкатывают по воображаемой плоской конической шестерне. Резцы, имеющие профиль впадины зуба воображаемого колеса, совершают возвратно-поступательное движение, обрабатывая один зуб. Для нарезания следующего зуба заготовка отводится от резцов в исходное положение и вместе со шпинделем совершает делительный процесс, т. е. поворот на угловой шаг (1/z, где z — число зубьев колеса). Таким образом нарезаются все зубья колеса.

В связи с тем что процесс зубострогания малопроизводителен, его применяют лишь для чистовой операции. Предварительное нарезание обычно выполняют дисковыми зуборезными фрезами по методу копирования. Экспериментальный научно-исследовательский институт металлорежущих станков (ЭНИМС) разработал также способ нарезания прямозубых колес парными дисковыми зуборезными головками (праворежущей и леворежущей).

Конические колеса с косыми и круговыми зубьями, имеющими криволинейный профиль, описанный по окружности, нарезают по методу обката резцовыми головками и (редко) специальными коническими червячными фрезами. Конструкция конических червячных фрез весьма сложна, а их изготовление трудоемко.

Червячные колеса нарезают специальными червячными фрезами по двум методам: 1) с радиальной подачей, 2) с тангенциальной подачей.

Метод радиальной подачи обеспечивает более высокую производительность труда. Однако более точное профилирование достигается при нарезании зубьев с тангенциальной подачей фрезы и оно назначается для чистовой операции. Червячные фрезы, работающие с тангенциальной подачей, имеют заборный конус длиной 2,5 — 3 шага витка фрезы.

Червячные фрезы для нарезания червячных колес должны соответствовать размерам червяка, который будет сопрягаться с нарезаемым колесом. Чистовая обработка червячных колес осуществляется обычно червячными шеверами.

Дата добавления: 2016-06-22; просмотров: 3827;