Обработка фасонных поверхностей

К фасонным поверхностям относят такие, которые по форме не являются цилиндрическими телами вращения или плоскостями. К фасонным поверхностям можно отнести, в частности, конусные и резьбовые поверхности.

Фасонные поверхности тел вращения можно обрабатывать на токарно-винторезных и револьверных станках, а также автоматах.

На токарно-винторезных станках для получения фасонной поверхности чаще используют стержневые фасонные резцы, которым сообщается движение поперечной подачи (при вращающейся заготовке). На других станках кроме стержневых применяют круглые, призматические и тангенциальные фасрнные резцы, которые позволяют производить большое количество их переточек. Заготовки, имеющие длинные фасонные поверхности, можно обрабатывать на токарно-винторезных станках обычным проходным резцом по копиру, устанавливаемому вместо конусной копировальной линейки. С этой целью в серийном производстве применяют гидрокопировальный суппорт.

Внутренние фасонные поверхности получают стержневыми резцами небольших размеров, устанавливаемыми в специальных державках.

Наружные конические поверхности можно получать на токарных станках следующими методами:

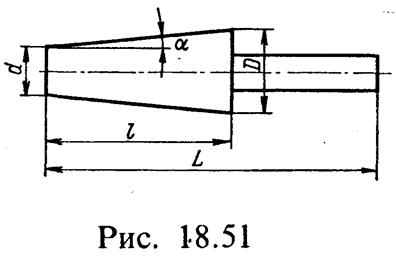

с помощью копировальной линейки, устанавливаемой на станине станка; угол поворота линейки определяется по формуле (рис. 18.51)

поперечным смещением задней бабки (вместе с центром, поддерживающим заготовку);

широким резцом (при длинах конусов до 25 — 30 мм) (широким резцом можно обрабатывать конусы как с поперечной подачей, так и с продольной, например снятие конусных фасок на заготовках цилиндрической формы);

поворотом каретки верхнего суппорта на угол αконуса (см. рис. 18.51).

Внутренние конические поверхности обрабатывают широким резцом, сообщая ему поперечную подачу, по копировальной линейке или поворотом каретки верхнего суппорта.

Для обработки внутренних конусов иногда применяют конические зенкеры и развертки, которые изготовляют комплектно по 2 — 3 штуки. Форма последней чистовой развертки полностью соответствует обрабатываемому конусу по чертежу.

Чистовая обработка наружных фасонных поверхностей тел вращения выполняется на круглошлифовальных станках абразивными кругами, спрофилированными алмазом или накатками для безалмазной правки (профильными катушками с радиальными прорезами). Шлифование ведется с поперечной подачей. С этой целью можно использовать и бесцентрово-шлифовальные станки, применяя метод поперечной подачи (ведущий круг в этом случае не поворачивают).

Внутренние фасонные поверхности шлифуют на внутриш лиф овальных станках с малыми поперечными подачами абразивного круга и небольшими глубинами резания.

Конические отверстия шлифуют на этих же станках с продольной подачей круга.

Для полирования фасонных поверхностей с целью уменьшения их шероховатости применяют абразивно-жидкостную отделку. Этот процесс состоит в том, что на обрабатываемую поверхность под повышенным давлением с высокой скоростью направляют струю антикоррозионной жидкости со взвешенными в ней мелкими абразивными зернами, которые, ударяясь оповерхность, сглаживают микронеровности. Продолжительность и эффективность процесса зависят от размеров абразивных зерен, давления жидкости и угла, под которым подается жидкость на поверхность. Эта операция кроме полирования поверхности обеспечивает ее упрочнение.

Абразивно-жидкостная отделка особенно рентабельна при полировании внутренних фасонных поверхностей, когда применение других методов чистовой обработки затруднено.

При этом процессе в фасонное отверстие вращающейся заготовки жидкость со взвешенными абразивными зернами подается через сопло. Заготовке придают поступательное движение.

Фасонные поверхности, оформляющие какую-либо сторону заготовки, не являющейся телом вращения, обрабатывают фасонными фрезами на горизонтально-фрезерных станках при продольной подаче заготовки, устанавливаемой на столе станка. Иногда такие фасонные поверхности обрабатывают на строгальных станках стержневыми фасонными резцами.

Шлифование фасонных поверхностей на такого рода заготовках выполняется на плоскошлифовальных станках при продольном перемещении стола с заготовкой. Поперечная подача в этом случае отсутствует. Абразивный круг профилируют алмазом с помощью специального приспособления или накаткой.

Полирование поверхностей выполняют абразивно-жидкостным методом или войлочным (фетровым) кругом с нанесенной на его поверхность абразивной пастой.

Резьбы на деталях можно разделить на крепежные и ходовые. Различают также цилиндрические и конические резьбы. Заготовки резьбовых деталей — винтов, гаек, имеющих наибольшее применение, чаще изготовляют из стали и латуни. Заготовки винтов получают на револьверных станках или токарно-револъверных автоматах. Высокопроизводительным способом получения заготовок винтов является их изготовление на холодновыса-дочных автоматах, чему предшествует резка заготовок из прутков или проволоки.

Основными элементами резьбы являются: шаг резьбы, измеряемый между теоретическими вершинами резьбового профиля или между одноименными профилями по прямой, параллельной оси резьбы; средний диаметр резьбы; угол профиля. Точность полученного профиля резьбы определяется погрешностью половины угла профиля.

Наружную резьбу нарезают несколькими методами. Наиболее универсальным методом является нарезание резьбы резьбовым резцом, при котором получают резьбу 4-й степени точности (ГОСТ 16093 — 81). Резьбу нарезают резцом на токарно-винторезном станке. Такой процесс малопроизводителен. Обычно резцом получают лишь длинные точные (ходовые) резьбы в условиях единичного и мелкосерийного производств. Несколько большую производительность труда дает применение резьбовых гребенок, которыми можно нарезать резьбу на стержне при наличии канавки между резьбой и торцом заготовки для выхода инструмента.

Для изготовления ходовых резьб больших диаметров за один проход применяют головки для скоростного резания вихревым способом на токарно-винторезных

станках.

Для нарезания крепежных резьб диаметром до 76 мм широкое применение находят круглые плашки, которые из-за несовершенства конструкции могут обеспечить точность резьбы не выше 7 — 8-й степеней точности.

Резьбонарезные или винторезные головки получили распространение благодаря высокой производительности обработки и точности нарезаемой резьбы (соответствующей 6-й степени). Высокая производительность процесса обеспечивается благодаря тому, что после окончания операции винторезная головка быстро отводится от заготовки (без свинчивания). Головки бывают с круглыми и плоскими гребенками, устанавливаемыми радиально или тангенциально к нарезаемой заготовке. Резьбонарезные головки с круглыми гребенками допускают большее количество переточек и более точную их установку по диаметру нарезаемой резьбы. В зависимости от типа резьбонарезных головок их можно применять для нарезания резьбы 4 — 76 мм.

Нарезание резьб большого диаметра в единичном производстве (в ремонтных цехах, инструментальных мастерских, при монтажных работах) можно выполнять вручную плоскими плашками (гребенками), которые устанавливают в специальные приспособления — клуппы.

Крупные резьбы можно нарезать дисковыми фрезами на резьбофрезерных или универсально-фрезерных станках. Производительность резьбофрезеробания выше, чем при нарезании резьбы резцом, однако она ниже достижимой при других способах получения резьбы.

Точность и шероховатость, получаемые при резьбо-фрезеровании, ниже, чем при токарной обработке. Мелкие крепежные резьбы, имеющие небольшую длину, можно нарезать гребенчатыми (многодисковыми) фрезами, которые полностью формируют резьбу за 1,25 оборота заготовки.

Шлифование применяют для нарезания ходовых резьб на термически обработанных (закаленных) заготовках. Мелкие резьбы можно шлифовать на закаленных стержнях без предварительного нарезания до термообработки. Шлифованием достигается 4-я степень точности.

Наружную резьбу можно получать без снятия стружки с помощью резьбонакатных плашек — роликовых (цилиндрических) и плоских. Резьбонакатывание имеет ряд преимуществ: обеспечивается высокая производительность процесса (в 8 — 10 раз большая, чем при нарезании круглыми плашками); уменьшается расход материала; обеспечивается малая шероховатость поверхностей резьбы; повышается прочность резьбы на 25% по сравнению с нарезанной резьбой.

Накатыванием роликовыми плашками можно получить резьбу 4 —6-й степеней точности.

Внутренние резьбы малых диаметров можно нарезать только метчиками. Крупные резьбы можно нарезать резцами и гребенками, а также концевыми гребенчатыми резьбовыми фрезами.

Для внутренней резьбы применяют также гайконарезные головки с дисковыми или плоскими призматическими гребенками.

Внутреннюю резьбу можно получать пластическим деформированием с помощью раскатников, роликовых раскаток и самонарезающих винтов.

Конические резьбы нарезают резцами и специальными плашками.

Дата добавления: 2016-06-22; просмотров: 4281;