В - однокромочная головка с механическим креплением режущих и

направляющих пластин (d = 18... 65 мм); г - многокромочная напайная головкаБТА (d = 18... 65 мм); д - многокромочная головка с механическим креплением режущих и направляющих пластин (d > 65 мм)

Головки с механическим креплением твердосплавных пластин имеют преимущества по сравнению с напайными, а именно: отсутствие заточки и быстросменность пластин.

Сложные по конструкции корпуса головок БТА изготавливают методом точного литья с последующей нарезкой ленточной резьбы на хвостовой части. У сверл крупных диаметров корпуса изготавливают фрезерованием и точением на станках с ЧПУ. При сверлении отверстий малых диаметров (d = 6...20 мм) применяются опытные конструкции сверл БТА, выполненные путем врезания и пайки Т-образных твердосплавных пластин в стальной трубчатый стебель (рис. 23, а). Однако в этом случае трудности с удалением стружки возрастают еще в большей степени. Гарантированная глубина сверления отверстий сверлами БТА при горизонтальном положении заготовки достигает 100d, а при вертикальном – 50d.

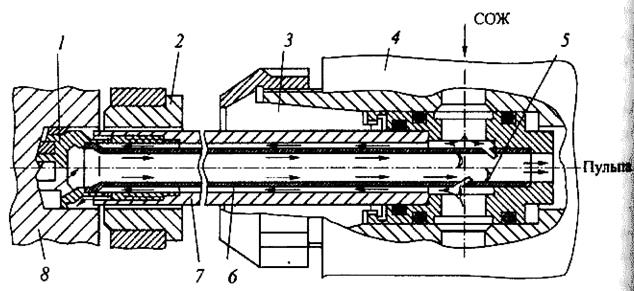

Рис. 24. Схема работы эжекторного сверла:

1 - режущая головка; 2 - кондукторная втулка; 3 - цанга; 4 - зажимной патрон; 5 - сопла эжектора; 6 - тонкостенная труба; 7 - стебель;

Заготовка

Режущие головки эжекторных сверл по конструкции подобны головкам БТА (рис. 24). Некоторые отличия между ними объясняются способами подвода СОЖ и отвода пульпы (смесь стружки и СОЖ), суть которых состоит в том, что подвод осуществляется между стенками стебля 7 и тонкостенной трубы 6, вставленной внутри стебля, и далее через отверстия в корпусе головки в зону резания. В хвостовой части тонкостенной трубы прорезаны С-образные пазы, исполняющие роль сопла 5 эжектора, отсасывающего пульпу через внутреннюю полость этой трубы. Таким образом, подаваемая через специальный патрон СОЖ делится на два потока: рабочий, идущий в зону резания, и вспомогательный, идущий на слив и составляющий примерно 1/3 от общего количества СОЖ. Именно этот вспомогательный поток и создает разряжение во внутренней трубе. Под действием атмосферного давления рабочий поток, пройдя через зону резания, вместе со стружкой всасывается в зону пониженного давления и уходит на слив. Благодаря такому устройству эжекторные сверла могут использоваться на универсальных станках. При этом не требуются специальные маслоприемники, а подача и отвод СОЖ осуществляются с помощью специальных патронов 4, устанавливаемых в шпинделе сверлильного станка или задней бабке токарного станка.

Эжекторные сверла d = 18...65 мм чаще всего оснащают напайными твердосплавными пластинами, a d = 65... 185 мм и более - механически закрепляемыми СМП. Максимальная глубина отверстий, полученных эжекторными сверлами, достигает 4000 мм.

Сверла и головки для кольцевого сверления. При сплошном сверлении отверстий диаметром свыше 50 мм образуется большой объем стружки, требующий значительных затрат мощностей и инструментальных материалов. Усилия резания при этом резко возрастают. Чтобы избежать этого, используют способ кольцевого сверления, заключающийся в прорезании кольцевой канавки в заготовке с оставлением нетронутой сердцевины, которая в дальнейшем может быть использована в качестве заготовки деталей. За счет снижения силовой нагрузки на сверло можно значительно увеличить подачу, а следовательно, и производительность процесса сверления.

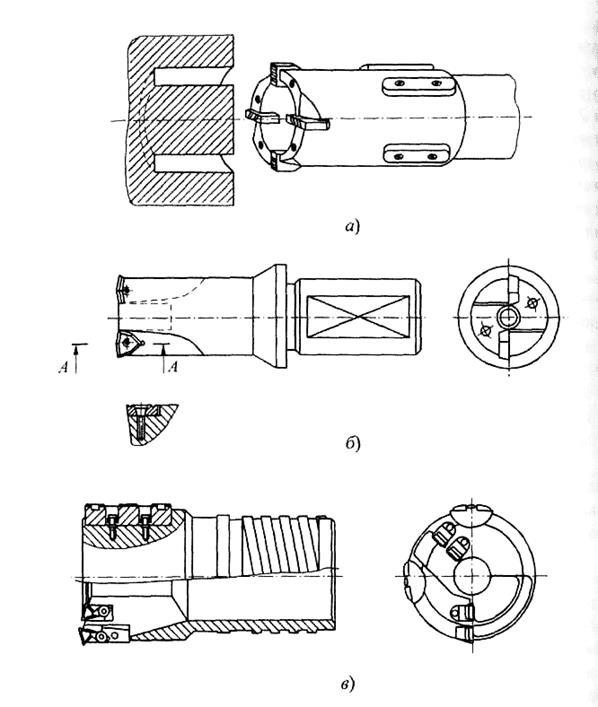

Простейшая конструкция кольцевого сверла в виде пустотелой трубы, на торце которой закреплены режущие ножи (z = 3...12), представлена на рис. 4.17, а. Над ножами прорезаны канавки для отвода сходящей стружки. Через отверстия в корпусе инструмента в зону резания под давлением подается СОЖ, которая удаляет стружку через зазор между сверлом и наружной стенкой кольцевой канавки, образуемой в заготовке. Для облегчения транспортировки стружки предусмотрено ее деление по ширине за счет специальной заточки ножей. Для более устойчивого положения сверла в отверстии на корпусе головки крепятся направляющие планки из твердой пластмассы, например из полиамида.

Для дробления стружки обычно на передних поверхностях режущих кромок затачивают уступы. Однако более надежное дробление стружки достигается в случае применения кинематического метода с наложением колебаний на движение подачи сверла.

Известны и другие конструкции кольцевых сверл, в том числе оснащенные твердосплавными СМП, закрепляемыми винтами. Такие сверла применяются для сверления как неглубоких (рис. 25, б), так и глубоких (рис. 25, в) отверстий. В последнем случае для уменьшения увода оси отверстия используется принцип одностороннего резания. При сверлении неглубоких отверстий диаметром 60...ПО мм, глубиной 2,5d применяют внутренний подвод СОЖ и наружный отвод стружки.

При сверлении глубоких отверстий диаметром 120...250 мм и более и глубиной 100d применяют внутренний отвод стружки через отверстия в корпусе головки и стебле сверла. Для крепления пластин в сверлах больших диаметров используют промежуточные вставки. Такие сверла, кроме режущих пластин, имеют также опорные твердосплавные направляющие пластины.

Рис. 25. Кольцевые сверла: а - с механическим креплением режущих и направляющих пластин; б - для неглубоких отверстий, оснащенные СМП; в - оснащенные СМП головки одностороннего резания с внутренним отводом стружки для сверления глубоких отверстий

Дата добавления: 2020-03-21; просмотров: 971;