КОНСТРУКЦИИ, ТИПЫ, РАЗМЕРЫ ЗЕНКЕРОВ

Зенкep – многолезвийный режущий инструмент, предназначенный для предварительной или окончательной обработки просверленных, штампованных или отлитых отверстий; зенковки - многолезвийный режущий инструмент, предназначенный для образования конических переходных участков отверстий; зенковки с направляющей цапфой - многолезвийные инструменты, предназначенные для обработки цилиндрических углублений и подрезки их глухого торца; зенкеры с торцовыми зубьями - инструменты, применяемые для зачистки торцовых поверхностей.

Зенкеры предназначены для предварительной (зенкер № 1) или окончательной обработки отверстий с допуском Н11 (зенкер № 2) в деталях из чугуна и стали.

Основными конструктивными элементами зенкера являются рабочая (режущая и калибрующая) часть и корпус с элементами крепления.

Рабочая (режущая и калибрующая) часть выполняет работу по съему припуска, зачистке поверхностей отверстий и их калибровке до требуемого размера и качества; управляет потоком стружки, направляет зенкеры при работе и характеризуется, прежде всего, инструментальным материалом, из которого она выполнена.

Материалом режущей и калибрующей частей цельных и насадных зенкеров (ГОСТ 12489-71 и ГОСТ 5.653-70) служат: быстрорежущая сталь марки Р6М5 или другие стали, твердостью HRC 61-64 (для зенкеров диаметром до 16 мм) или HRC 62-65 (для зенкеров диаметром свыше 16 мм); при применении в качестве инструментального материала быстрорежущих сталей с ванадием (свыше 3%) и кобальтом (свыше 5%) твердость должна быть повышена на 1-2 ед. HRC. Материалом режущей и калибрующей частей зенкеров (ГОСТ 3231-71) служат пластинки из твердых сплавов марок ВК6, ВК8, ВК6М, ВК8В, Т5КЮ, Т14К8, Т15К6 по ГОСТ 3882-74, форма и размеры которых установлены ГОСТ 2209-69, химический состав, физико-механические свойства - ГОСТ 4872-75.

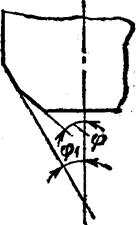

Режущая часть обеспечивает съем основной массы материала, формирует и направляет поток стружки, а при обработке глухих отверстий обеспечивает подрезку дна отверстия. Она характеризуется кроме инструментального материала и его твердости следующими параметрами: передним g и задним a углами режущего клина; углом j, играющим роль главного угла в плане; углом наклона главной режущей кромки l; формой, размерами и взаимным расположением режущих кромок отдельных зубьев, а также качеством их заточки.

А) б)

Рис. 26. Геометрические параметры режущей части зенкера

Передний угол режущей части gN (рис. 26, а) задается в плоскости, нормальной к проекции режущей кромки на основную плоскость. Обычно угол gN принимается равным: у зенкеров, применяемых для обработки конструкционных малоуглеродистых сталей, 15…20°, для обработки углеродистых и легированных сталей средней твердости 8..12°, для обработки чугуна средней твердости 6-10°, для обработки сталей и чугунов повышенной твердости 0…5°, для обработки легких сплавов и цветных металлов 25…30°.

Задний угол режущей части aN в плоскости нормальной проекции режущей кромки принимается равным 6…10°, а сама задняя поверхность, как правило, затачивается по одной или двум плоскостям.

Главный угол в плане j оказывает прямое влияние на размеры поперечного сечения срезаемого слоя, а следовательно, на возникающие при резании силы, в том числе и на величину осевой составляющей силы резания. Угол j обычно принимается равным 60°, но для увеличения стойкости иногда целесообразно образовать дополнительную переходную кромку под углом j = 30° (рис. 26, б). В стандартных конструкциях ее выполняют на зенкерах, оснащенных твердым сплавом группы ТК. При обработке глухих отверстий угол j зенкеров может быть увеличен до 90°.

Угол наклона режущей кромки l (на рис. 26 вместо него изображен угол l1) влияет на направление схода стружки. При отрицательном значении угла l1 стружка будет перемещаться в направлении подачи (если движение подачи сообщается зенкеру), при положительном значении l1 стружка направляется в сторону нерабочей части зенкера, против подачи. Положительные значения угла l1 могут рекомендоваться для зенкеров обрабатывающих глухие отверстия.

При рассмотрении углов режущей части необходимо отметить, что углы g и l1 по длине режущей кромки переменны, угол aN при заточке задней поверхности по плоскости постоянен, а при других способах заточки также изменяется вдоль режущей кромки.

Стандартные зенкеры выпускаются со следующими значениями углов: aN = 6-8° ± 2°; l1 = 0 -для зенкеров из быстрорежущих сталей и l1 > 0 для твердосплавных зенкеров. Обычно в стандартах и нормалях угол g не указывается. Он может быть рассчитан через угол наклона стружечных канавок w, который равен переднему углу в цилиндрическом сечении go и переменен по длине режущей кромки. Для расчета необходимо также уточнить значения l, так как на чертежах, в стандартах и нормалях обычно приводится не сам угол наклона режущей кромки l1, а угол наклона проекции режущей кромки l1, связанный с углом lзависимостью

tg l = tg l1 sin j.

Вычислив угол l и зная угол gо = w в каждой точке режущей кромки, можно определить и значения переднего угла в этой точке по формуле:

Рис.27. Зенкер с коническим хвостовиком

Длина режущей части l1 (см. рис.26,а и рис.27) в зависимости от диаметров обработанного и исходного отверстия может быть определена из выражения l1 = (1,5¸2) t ctgj, а величина D из выражения D = (0,5¸1,0) t, где t - половина припуска на обработку или глубина резания, вычисляемая по формуле:

t = (d-dотв)/2

где d - диаметр зенкера, равный диаметру обрабатываемого отверстия;

dотв - диаметр исходного отверстия.

Значения припусков на обработку зенкерами 2t выбирают в зависимости от диаметра отверстий.

0бычно припуск составляет 2t = (0,10¸0,22) d.

Шероховатость поверхностей режущей части зенкеров не должна превышать соответственно Rz = 6,3 мкм и Rz = 3,2 мкм на передних и задних поверхностях зенкеров из быстрорежущих сталей и Rz= 1,6 мкм на передних и задних поверхностях зенкеров, оснащенных пластинками из твердого сплава.

Зенкеры являются многозубым инструментом, их работоспособность и качество обработанных отверстий в значительной степени определяются идентичностью геометрических параметров и точностью взаимного расположения режущих кромок каждого зуба режущей части. Поэтому биение главных режущих кромок зенкеров не должно превышать 0,040 мм для зенкеров диаметром до 18 мм, 0,05 мм – для зенкеров диаметром 18…30 мм и 0,063 – для зенкеров диаметром свыше 30 мм.

Калибрующая часть зенкера служит для направления зенкера при работе, получения необходимой точности и качества поверхности обрабатываемого отверстия. Диаметр калибрующей части переменный: в начале, в месте сопряжения с режущей частью, он равен номинальному, а затем уменьшается по направлению к хвостовику на 0,04…0,08 мм на каждые 100 мм длины (для зенкеров диаметром до 18 мм) или 0,05…0,1 мм на каждые 100 мм длины (для зенкеров диаметром свыше 18 мм). Зенкер с коническим хвостовиком и профиль его поперечного сечения приведены на рис.27.

Режущая часть калибрующего зуба ограничена передней поверхностью, расположенной под углом g, и цилиндрической поверхностью диаметром d на участке, ограниченном шириной ленточки f. Угол g для стандартных быстрорежущих зенкеров принимается равным 5…7°, а для зенкеров, оснащенных пластинками из твердого сплава, он выполняется равным 0…6°. Ширина ленточки цилиндрического участка на зенкерах из быстрорежущей стали составляет 2…2,5 мм, а для зенкеров, оснащенных пластинками из твердого сплава, f = 0,8…1,8мм в зависимости от диаметра зенкера. в конструкциях, предназначаемых для обработки материалов, дающих стружку надлома. Зенкеры с наклонными канавками, как правило, – сборные, с механическим креплением режущих ножей и пластинок. Зенкеры с винтовыми стружечными канавками являются более распространенными. К их числу относятся и зенкеры, оснащенные пластинками из твердого сплава. Для облегчения заточки и шлифовки пластинки в этих зенкерах напаиваются в наклонных пазах, угол наклона которых на 3…5° меньше угла наклона винтовой стружечной канавки. Угол наклона канавок стандартных концевых зенкеров ω принимается равным 20°, а у насадных зенкеров – 15°. Этот угол измеряется на наружном диаметре зенкера и для цельных зенкеров определяет передний угол режущей части в цилиндрическом сечении. Для зенкеров, оснащенных пластинками из твердого сплава, угол наклона стружечных канавок обличается от переднего угла режущей части.

Рис. 28. Основные формы профиля поперечного сечения зенкеров

Последний совпадает с углом врезания пластинки и составляет 10° как для концевых, так и для насадных зенкеров.

Угол наклона стружечных канавок для точек, не лежащих на наружном диаметре, может быть определен по формуле

tgwx = dx/d tgw

где dx - диаметр, на котором определяется угол наклона канавки, мм; d - наружный диаметр зенкера, мм; w - угол наклона канавки на наружном диаметре зенкера.

Профиль поперечного сечения зенкеров определяет прочность режущего зуба и объем стружечных канавок. На рис. 9.3 приведены основные формы профилей поперечного сечения зенкеров. Профили, приведенные на рис. .9.3, а, г, характеризуются соотношениями d0 = (0,35-0,5) d, В = (0,4-0,48)· d, hл = (0,02-0,04) d. Они являются наиболее распространенными, хотя и не совсем технологичными, так как требуют раздельной обработки канавки и спинки (с образованием ленточки высотой hл). Применяются для трехзубых цельных быстрорежущих зенкеров и зенкеров, оснащенных пластинками из твердого сплава диаметром 10-50 мм.

Профили, приведенные на рис.9.3, б, в, е, характеризуются такими же соотношениями do и В, что и профиль на рис. 9.3 a, но отличаются тем, что канавка и спинка зенкера обработаны одной фасонной фрезой. Это устраняет недостатки профиля рис. 28, а.

Профиль (рис. 28, б) характеризуется, кроме того, наличием ленточки, отличается простотой изготовления, достаточным пространством для размещения стружки и применяется для трехзубых быстрорежущих зенкеров.

Профиль (рис. 28, д, ж) по основным соотношениям аналогичен профилю, приведенному на рис. 28, а, и применяется для трехзубых зенкеров, оснащенных пластинками из твердого сплава, корпуса которых не имеют ленточек.

Профиль (рис. 28, з) обычно встречается у насадных четырехзубых зенкеров, оснащенных пластинками из твердого сплава, характеризуется ломаной формой спинки и соотношениями h = (0,1…0,16).

Профиль (рис. 28, г) приведен в качестве примера профиля, в котором число стружечных канавок в два раза больше числа зубьев режущей части. Этот профиль аналогичен профилю четырехленточного сверла. Каждый зуб профиля имеет две ленточки, причем вторая ленточка каждого зуба при подточке передней (иногда и задней) грани калибрует и зачищает обрабатываемое отверстие. Профиль отличается повышенной жесткостью, хорошим направлением в кондукторных втулках и обрабатываемом отверстии и в ряде случаев позволяет получать отверстия высокой точности. (9-го, а иногда и 7-го квалитетов точности.

Дата добавления: 2020-03-21; просмотров: 1416;