КОНСТРУКЦИИ, ТИПЫ, РАЗМЕРЫ РАЗВЕРТОК

Развертка – металлорежущий много-лезвийный инструмент, предназначенный для предварительной или окончательной обработки цилиндрических отверстий 6…11-го квалитета точности или конических отверстий с параметром шероховатости обрабатываемой поверхности Rz = 6,3…10 мкм.

Развертки имеют общие конструктивные элементы. Наиболее ответственными конструктивными элементами разверток являются: рабочая (режущая и калибрующая) часть и корпус. При развертывании с поверхности предварительно обработанного отверстия снимается припуск от нескольких сотых до 1 мм.

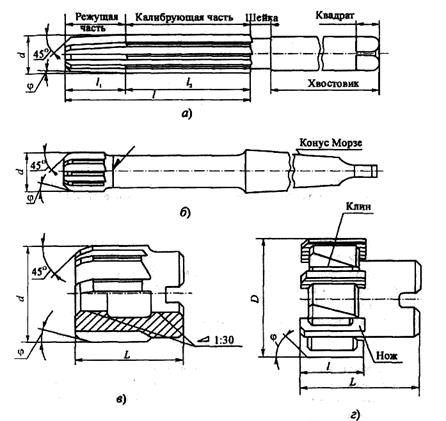

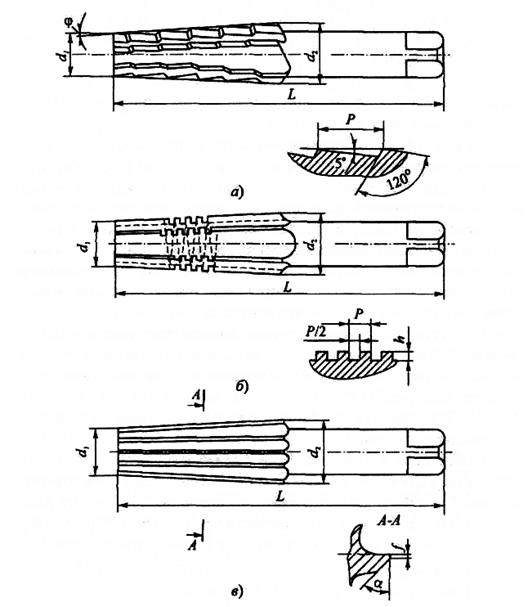

Рис. 29. Типы цилиндрических разверток:

а - ручная; б - машинная; в - насадная; г - сборная

Рабочая часть ручных цельных разверток изготовляется из легированной стали марки 9ХС или (в обоснованных случаях) из быстрорежущей стали. Рабочая часть машинных цельных разверток и ножи сборных разверток изготовляют из быстрорежущей стали марки Р6М5 или других марок быстрорежущих сталей, а также из твердых сплавов. Корпуса машинных цельных разверток с диаметром рабочей части 10 мм и выше – сварные: хвостовик из сталей марок 45 или 40Х приваривается к рабочей части из быстрорежущей стали. Твердость быстрорежущей рабочей части разверток HRC 61…63 (для разверток диаметром до 6 мм) или HRC 62-65 (для разверток диаметром свыше 6 мм). Твердость рабочей части разверток из быстрорежущих сталей с повышенным содержанием ванадия (более 3%) и кобальта (более 5%) должна быть выше на 1…2 ед. HRC. Твердость рабочей части разверток из стали марки 9ХС HRC 61-63 (для разверток диаметром до 8 мм) и HRC 62…64 (для разверток диаметром свыше 8 мм). Твердость корпусов сварных разверток из стали марки 40Х HRC 35…45, цельных – HRC 35…55.

Корпуса сборных разверток и разверток, оснащенных напайными пластинками из твердого сплава, выполняются из стали марки 40Х, а корпуса ножей сборных разверток – из сталей марок У7 и У8. Твердость корпусов концевых разверток на длине, не менее длины стружечных канавок, HRC 30-40, насадных разверток (на всей длине корпуса) – HRC 30…40 и корпусов разверток со вставными ножами – HRC 35-45.

Материалом рабочей части разверток машинных цельных из твердого сплава является твердый сплав марок ВК6, ВК6М, ВК8, ВК10 или из других марок группы ВК. Материал хвостовой части – сталь марки 45 или 40Х, термообработанная так, что твердость цилиндрического хвостовика на половине его длины и твердость лапки конического хвостовика должны находиться в пределах HRC 30…45.

Режущая часть разверток обеспечивает съем основного припуска обрабатываемого отверстия, определяет характер нагрузки и ее распределения при работе развертки, управляет потоком стружки. Она характеризуется углом в плане j, формой и длиной режущей части l1, передним g и задним a углами в нормальном сечении зуба, углом наклона режущей кромки l, числом зубьев и их взаимным расположением.

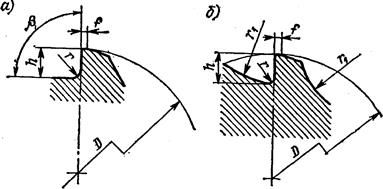

Форма режущей части разверток и ее геометрические параметры оказывают сильное влияние на соотношения сил резания при развертывании, на качество обработанной поверхности, насрок службы развертки. На рис.30 приведены различные наиболее распространенные формы режущей части разверток. Более простая форма, применяемая в централизованно выпускаемых машинных твердосплавных развертках, имеет угол в плане j = 45° (рис.30, а) и заточенную наостро по задней поверхности режущую часть. Эта форма достаточно универсальна и технологична, позволяет производить обработку как глухих, так и сквозных отверстий. В последнее время она часто видоизменяется путем создания ленточки на задних поверхностях зубьев режущей части. Развертки, имеющие такую форму заточки, легко перетачиваются и им при необходимости можно легко придать любую другую форму.

Рис. 30. Формы режущей части развертки

Развертки с углом в плане меньшим 45° обычно имеют дополнительную фаску с х 45° (рис.30, б) для облегчения направления развертки при ее введении в обрабатываемое отверстие. Для повышения качества обработанной поверхности целесообразно уменьшать угол в плане j. При этом режущая часть удлиняется, сокращается запас на переточку разверток, одновременно снижается осевое усилие. Для ручных разверток последнее обстоятельство играет наиболее важную роль, поэтому ручные развертки выпускают с малыми углами в плане (j = 1…2°).

Для остальных видов разверток противоречия между нежелательным увеличением длины режущей части при уменьшении угла j с одной стороны, и повышением качества обработанной поверхности, с другой – разрешаются двумя путями.

Первый создание режущей части с ломаной режущей кромкой (рис.30. в), имеющей на части длины l1 - l2 угол в плане j = 45°, а на участке длиной l2 = 1-3 мм, прилегающем к калибрующей части, угол в плане j1 = 1…3°. Такая форма режущей части позволяет основную часть припуска снимать с достаточно большой толщиной среза, а оставшуюся часть припуска обрабатывать с малой толщиной среза. Для повышения качества обработки рекомендуется переходный участок от режущей части к калибрующей закруглять.

Вторым способом, устраняющим приведенные противоречия является создание режущей части криволинейной (обычно радиусной) формы (рис.29, г). В этом случае режущая часть имеет переменный на разных ее участках угол в плане, причем наибольшие его значения у начала режущей части со стороны обрабатываемого изделия, а наименьшие (близкие к нулю) – в зоне перехода от режущей к калибрующей частям. Толщина среза при работе развертки с такой формой режущей части переменна и уменьшается от максимума до минимума по мере увеличения расстояния от обрабатываемого изделия до рассматриваемой точки режущей кромки. Несмотря на очевидные преимущества таких разверток, они находят ограниченное применение из-за технических трудностей при заточках и переточках криволинейной режущей части.

При обработке вязких материалов, в особенности нержавеющих и жаропрочных сталей, легких сплавов, находят применение развертки с кольцевой ступенчатой формой режущей части (рис.30, д). Диаметры ступеней таких разверток обычно принимаются равными D1 = D - 0,2 мм;D2 = D - 0,5 мм или подбираются опытным путем для каждого конкретного случая. Создание режущей части такой формы связано со значительными технологическими трудностями, в особенности при образовании переходных участков k от ступени к ступени и обеспечении точного их взаимного расположения.

Длина режущей части l1 разверток определяется припуском на обработку, формой режущей части, углом в плане j. Для разверток нестандартных или разверток, имеющих отличные от стандартных углы в плане j, длина режущей части может быть подсчитана по аналогии с зенкерами.

Угол в плане j у стандартных разверток принимается равным: 1° (ручные развертки с прямыми стружечными канавками). 6° (ручные развертки с винтовыми стружечными канавками), 5, 15 или 45° (машинные развертки). При заточках и переточках разверток следует иметь в виду, что значение угла в плане должно выбираться в зависимости от обрабатываемого материала. При обработке хрупких материалов угол в плане j принимается равным 3…5°, при обработке вязких материалов – 15°, при обработке Глухих отверстий как в хрупких, так и в вязких материалах он может достигать 60°.

Передний угол g режущей части стандартных разверток обычно равен нулю. При обработке вязких материалов целесообразно затачивать рабочую часть с углом g = 7…10°. Угол у обычно задается в нормальном продольной оси развертки сечении в точке перехода от режущей к калибрующей частям. При угле g ¹ 0 в этой точке, а также при наличии угла g ¹ 0 угол g по длине режущей кромки переменен (имеется в виду, что передние поверхности калибрующей и режущей частей развертки затачиваются совместно и поэтому совпадают). Переменным угол g является и у разверток с криволинейной формой режущей части (в случае l ¹0).

Задние углы a, aN, a1N режущей части стандартных разверток находятся в пределах 6…15°. При обработке углеродистых и легированных сталей с sв =500 МПа рекомендуется затачивать развертки под углом a = 6…10°, при развертывании алюминиевых сплавов - под углом a = 10…15°, при обработке титановых сплавов – под углом a = 10°; в последнем случае целесообразно образовывать фаску f вдоль режущей кромки шириной 0,05… 0,1 мм с углом a = 0.

Число зубьев Z разверток влияет на производительность развертывания, качество обработанной поверхности. С уменьшением числа зубьев ухудшается качество обработки, но улучшается стружкоотвод, объем стружечных канавок увеличивается, увеличивается и прочность зуба развертки. С увеличением числа зубьев улучшается качество обработанных разверткой поверхностей, увеличивается подача на оборот развертки, увеличивается (до некоторых пределов) производительность обработки. Вместе с этим уменьшается объем стружечных канавок, что требует снижения припуска на обработку, прочность зубьев снижается, а это требует снижения подачи на зуб развертки. Последнее справедливо, если развертка работает на подачах, близких к предельным с точки зрения прочности зуба подачам. Если же подача на зуб развертки назначается исходя из требований получения обработанной поверхности заданного чертежами качества, то снижать подачу не имеет смысла. Обычно для выбора числа зубьев рекомендуется пользоваться зависимостью

z = 1,5  ,

,

где D - диаметр обрабатываемого отверстия, мм;

k - коэффициент, учитывающий влияние обрабатываемого материала (при обработке вязких материалов – k = 2 для хрупких материалов – k = 4).

Число зубьев разверток, особенно разверток небольшого диаметра, подсчитанное по приведенной формуле, несколько завышено. Действительно, при диаметре обрабатываемого отверстия 9 мм число зубьев разверток для обработки хрупких материалов, рассчитанное по формуле, должно быть равно восьми. При этом расстояние между соседними зубьями, измеренное по дуге окружности, составит 3,5 мм, что явно недостаточно, особенно для твердосплавных разверток.

Рассчитанное по формуле или выбранное по графикам число зубьев развертки округляют до ближайшего четного числа. Четное число зубьев рекомендуется для облегчения измерения параметров развертки при ее обработке. Кроме стандартных, имеется ряд специальных конструкций разверток, число зубьев которых определяется самой конструкцией. К таким разверткам можно отнести однолезвийные развертки, получившие в настоящее время достаточное распространение.

Одновременно с числом зубьев режущей части развертки на ее работу оказывает влияние и взаимное расположение зубьев по окружности. В практике получили распространение развертки с равномерным расположением зубьев по окружности (угловое расстояние между любыми двумя соседними зубьями одинаково) и неравномерным расположением зубьев (угловое расстояние между двумя соседними зубьями неодинаково). Разница в центральном угле между соседними зубьями в стандартных развертках колеблется в пределах 0,5-5° (большие значения для малых чисел зубьев). В ряде конструкций нестандартных разверток, а также в конструкциях разверток некоторых зарубежных фирм эта разница достигает 30°. Неравномерное расположение зубьев осуществляется таким образом, чтобы угловые шаги диаметрально противоположных зубьев были равны, т. е. вершины диаметрально противоположных зубьев лежали на одном диаметре. Неравномерное расположение зубьев по окружности в ряде случаев способствует повышению точности развертывания, получению отверстий правильной (без огранки) геометрической формы, повышению качества обработанной поверхности.

На распределение усилий при развертывании, а также на точность и качество обработанных отверстий значительное влияние оказывает качество заточки отдельных зубьев, точность взаимного расположения режущих кромок. Так, биение режущих кромок относительно оси не должно превышать значений, d = 10-32 мкм, в зависимости от диаметра.

Калибрующая часть разверток обеспечивает зачистку и калибрование отверстий, правильность их геометрической формы и размеров, содержит резерв на переточку после затупления. Калибрующая часть хар-ся формой зуба, геометрическими параметрами, допусками на диаметр калибрующей части, качеством обработки поверхностей, взаимным расположением калибрующих участков отдельных зубьев. Форма зуба и геометрические параметры калибрующей части приведены на рис. 31.

Криволинейная форма зуба у разверток обычно вогнута, Это обеспечивает получение увеличенного пространства для размещения стружки, хотя и несколько снижает прочность зуба.

Развертки обычно выполняются с ломаной (рис. 31, а) или криволинейной, по радиусу ri (рис. 31, б) формой спинки зуба. На калибрующей части обязательно предусматриваются ленточки.

Рис. 31. Форма зуба разверток: а - ломаная, выпуклая, б вогнутая

В зависимости от диаметра обработки ширина ленточки принимается равной f = 0,05…0,4 мм, в котельных развертках ширина ленточки f = 0,2…0,3 мм.

На калибрующей части допускается обратная конусность, т. е. уменьшение диаметра в направлении к хвостовой части на величину не более допуска на изготовление развертки (при допуске на изготовление менее 0,01 мм обратная конусность допускается не более 0,05 мм).

Передние и задние поверхности калибрующей части должны быть заточены без завалов и выкрашиваний. Передний и задний углы калибрующей части обычно равны соответствующим углам режущей части. Радиальное биение зубьев в начале калибрующей части относительно оси разверток не должно превышать значений d = 6…20 мкм в зависимости от диаметра

Развертки выпускаются доведенными для обработки отверстий с допусками по К6; J6; Н6; N7; М7; К.7; J7; F8; Е8; Н7; Н8;Н9; F9; Н10; H11 (допуски на диаметры разверток по ГОСТ 13779-77 или по ГОСТ 7722-77); с припуском под доводку номеров 1…3 (допуски на диаметры по ГОСТ 11173-76). Развертка № 1 предназначена для получения доведенных отверстий под посадки N7; М7, К6; К7; Р7, развертка № 2 – под посадки J6; J7; Н6; Н7; G6; развертка № 3 – под посадки Н8; G7.

Котельные развертки(рис. 32) применяют при подготовке отверстий под заклепки в двух или более соединяемых листах. Они получили широкое распространение в котло-, корабле- и авиастроении, а также при изготовлении мостовых конструкций.

Котельные развертки работают в тяжелых условиях, так как из-за неизбежных несовпадений осей отверстий в пакетах листов приходится удалять большой припуск – до 1...2 мм на сторону, т.е. почти как при зенкеровании. При этом обрабатываемые материалы, как правило, вязкие и пластичные.

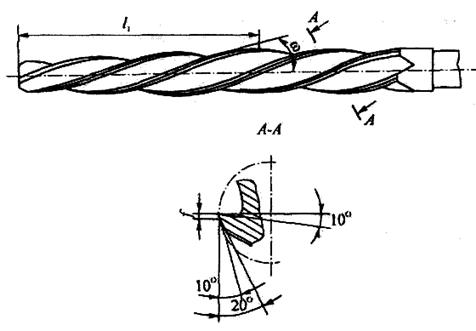

Для лучшего направления разверток в отверстии, снижения осевых усилий и уменьшения шероховатости поверхности используются винтовые зубья с углом ω = 25...30° с направлением, обратным вращению инструмента. Котельные развертки имеют малый угол заборного конуса, равный 2φ = 3...5°30' и, соответственно, большую длину режущей части, равную 1/3... 1/2 длины рабочей части инструмента. Число зубьев z = 4...6 при диаметре разверток d = 6...40 мм. Передний угол зубьев в сечении, перпендикулярном к винтовым канавкам, γN= 12... 15°, задний угол α= 10°. Зубья на калибрующей части имеют узкие направляющие ленточки шириной f = 0,2...0,3 мм с обратной конусностью 0,05...0,07 мм на 100 мм длины.

Рис. 32. Котельная развертка

Котельные развертки изготавливают как ручные с цилиндрическим хвостовиком, так и машинные с коническим хвостовиком, устанавливаемые на радиально-сверлильных станках или на пневматических дрелях.

Дня лучшего направления разверток иногда впереди их рабочей части предусматривают направляющие цапфы, как у зенковок. У разверток больших диаметров с целью обеспечения надежного дробления стружки на зубьях заборного конуса в шахматном порядке наносят стружкоделительные канавки.

Конические разверткиприменяют для получения точных конических отверстий под штифты (конусность 1: 50), конусы Морзе и метрические, посадочные отверстия насадных зенкеров и разверток (конусность 1: 30) и др. Конические отверстия формируют либо из цилиндрических, полученных сверлением, либо из конических отверстий, полученных расточкой при обработке очень крутых конусов, например с конусностью 7: 24.

Условия работы таких разверток очень тяжелые, так как у них длина режущих кромок, снимающих припуск, большая и равна длине образующей конуса, а толщина срезаемого слоя определяется перепадом диаметров.

Рис. 33. Комплект конических разверток:

а - черновая (№ 1); б - промежуточная (№ 2); в - чистовая (№ 3)

Требования к точности конических отверстий достаточно высоки, так как от нее часто зависят прочность и герметичность соединяемых деталей, величина передаваемого крутящего момента и др. При этом точностьобработанных отверстий обеспечивается точностью изготовления разверток.

В отличие от цилиндрических, у конических разверток отсутствует разделение на режущую и калибрующую части, так как зубья, расположенные на конической поверхности, являются одновременно и режущими, и калибрующими.

При обработке отверстий с конусностью большей 1:20 приходится снимать припуск такой большой величины, что его можно удалить только с помощью комплекта разверток.

На рис. 33, а - вприведен комплект конических разверток из трех номеров, применяемый для обработки отверстий под конус Морзе.

Развертка № 1 – черновая, имеет ступенчатую форму зубьев, расположенных по винтовой поверхности, которая совпадает по направлению с направлением вращения инструмента. Припуск снимается режущими кромками, расположенными на торцах зубьев, как при зенкеровании. После прохода такой развертки цилиндрическое отверстие превращается в ступенчатое. У развертки № 1 стружечные канавки прямые, а их число равно 4...8 и зависит от диаметра конуса.

Развертка № 2 – промежуточная, имеет форму обрабатываемого отверстия. Ее режущие кромки делятся на отдельные мелкие участки прямоугольной резьбой, имеющей направление, обратное вращению инструмента. Шаг резьбы Р = 1,5...3,0 мм, ширина канавок Р/2, а глубина h - 0,2Р. Эта развертка обеспечивает дробление снимаемого припуска на более мелкие ступени.

Развертка № 3 – чистовая, имеет прямые зубья по всей длине режущей части, а для более устойчивого положения развертки в отверстии на вершинах ее зубьев делаются ленточки шириной 0,05 мм. Эта развертка обеспечивает срезание остаточной части припуска и калибрует отверстие.

У конических разверток стружечные канавки прямые, передний угол на режущих кромках γ = 0°, задние поверхности зубьев у разверток № 1 затылованы, а у разверток № 2 и 3 заточены под углом α = 5°.

При обработке отверстий под штифты с конусностью 1:50 достаточно одной чистовой развертки, а с конусностью 1:30 необходимо использовать две развертки.

Развертки твердосплавные. Условия резания при развертывании благоприятны для применения твердых сплавов, так как для этих инструментов характерны малые нагрузки на режущие зубья, устойчивое положение в отверстии и высокая жесткость. Применение твердых сплавов благодаря их высокой износостойкости в несколько раз повышает стойкость разверток, особенно при обработке отверстий в труднообрабатываемых сталях и высокопрочных чугунах. Однако реализовать возможность повышения скорости резания в несколько раз при использовании твердосплавных разверток не удается из-за возникновения вибраций, ухудшающих качество обработанной поверхности. Только в конструкциях разверток одностороннего резания с использованием внутреннего напорного охлаждения и с работой хвостовика на растяжение удалось при обработке конструкционных сталей достичь скоростей резания v = 120 м/мин.

Использование твердых сплавов при оснащении обычных машинных разверток возможно в трех вариантах:

1) изготовление рабочей части целиком из твердых сплавов, полученных методом прессования или из пластифицированных заготовок с последующим их спеканием;

2) пайка стандартных пластин непосредственно на корпус развертки или на ножи в сборных развертках;

3) механическое крепление пластин на корпусе развертки.

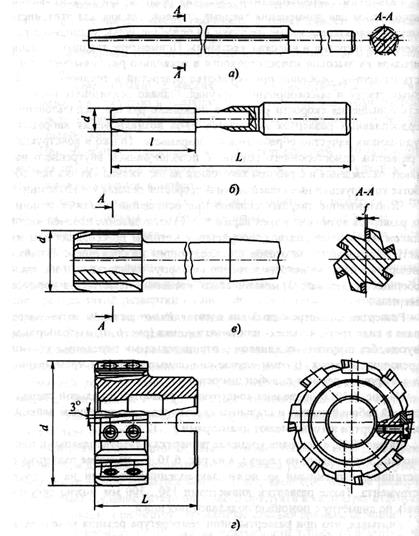

Развертки диаметром до 3 мм изготавливают целиком из твердого сплава в виде трех-, четырех- или пятигранника (рис. 34, а)с заборным конусом, без стружечных канавок с отрицательными передними углами на режущих кромках. В этом случае снимаемые припуски чрезвычайно малы, а процесс резания подобен шабрению.

На рис. 34, б приведена конструкция развертки с цельной твердосплавной рабочей частью и стальным хвостовиком, соединенным пайкой. Такие развертки изготавливают диаметрами 3...12 мм.

На рис. 34, в показана концевая развертка с твердосплавными пластинками, напаянными на корпус, а на рис. 34, г- насадная развертка с пластинами, напаянными на ножи, закрепленные винтами на корпусе инструмента. Такие развертки диаметрами 150...300 мм можно регулировать по диаметру с помощью подкладок под ножи.

Учитывая, что при развертывании температура резания невелика, в последнее время вместо пайки стали использовать высокопрочные клеи, что значительно упрощает процесс изготовления разверток и обеспечивает повышение стойкости твердосплавных пластин за счет отсутствия термических напряжений.

Рис. 34. Твердосплавные развертки: а - гранная цельная; б - с цельной твердосплавной рабочей частью, припаянной к хвостовику; в - хвостовая с напайными твердосплавными пластинами; г - насадная сборная с ножами, оснащенными твердым сплавом

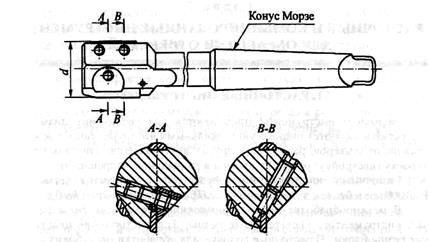

Рис. 35. Твердосплавная развертка одностороннего резания

Развертки одностороннего резания изготавливают с одним или несколькими ножами и опорными пластинами. Благодаря выглаживающему действию опорных твердосплавных направляющих, воспринимающих радиальную составляющую сил резания и трения, они обеспечивают высокую точность отверстий и низкую шероховатость их поверхностей. Такие развертки изготавливаются серийно, например фирмой «Mapal» (Германия) в диапазоне диаметров 8... 100 мм, и применяются для развертывания неглубоких отверстий. Режущие пластины у них могут быть регулируемыми по диаметру с использованием разных способов механического крепления. Один из вариантов таких разверток показан на рис. 35. За счет применения внутреннего напорного охлаждения СОЖ на масляной основе удалось достичь при обработке сталей следующих режимов резания: v = 70...90mm, S = 0,1... 0,5 мм/об, t = 0,15мм.

Твердосплавные развертки имеют следующие основные отличия от быстрорежущих: а) меньше длина рабочей части (у разверток с напайными пластинами она равна длине пластин); б) малая длина заборного конуса, так как с целью уменьшения вибраций угол ф увеличен до 45°; в) на режущих кромках при нулевых передних углах затачивают узкие упрочняющие фаски с отрицательным передним углом уф = -5°; г) обратный конус из-за малой длины калибрующей части обычно не делают, его заменяют закруглением по радиусу.

ПРОТЯЖКИ

НАЗНАЧЕНИЕ, ОСНОВНЫЕ ТИПЫ И ОБЛАСТИ ПРИМЕНЕНИЯ ПРОТЯЖЕК. Протяжки – это многозубые высокопроизводительные инструменты, нашедшие широкое применение в серийном и особенно в массовом производствах. Они относятся к инструментам с конструктивной подачей, так как при протягивании движение подачи отсутствует.

Деление припуска между зубьями протяжки осуществляется за счет превышения по высоте или ширине каждого последующего зуба относительно предыдущего. Превышение по высоте, определяющее толщину срезаемого слоя аг, называется подъемом или подачей назуб. Деление припуска по ширине осуществляется с целью облегчения процесса резания и используется в протяжках с групповой схемой резания.

Протяжки, применяемые для обработки отверстий различных форм, называются внутренними протяжками.Для обработки наружных поверхностей, т.е. поверхностей с открытым незамкнутым контуром, применяют наружные протяжки.

Главное движение протяжки, обеспечивающее процесс резания, чаще всего прямолинейное, поступательное. Реже встречаются протяжки с вращательным или винтовым главным движением.

Процесс протягивания осуществляется на специальных горизонтальных или вертикальных протяжных станках.

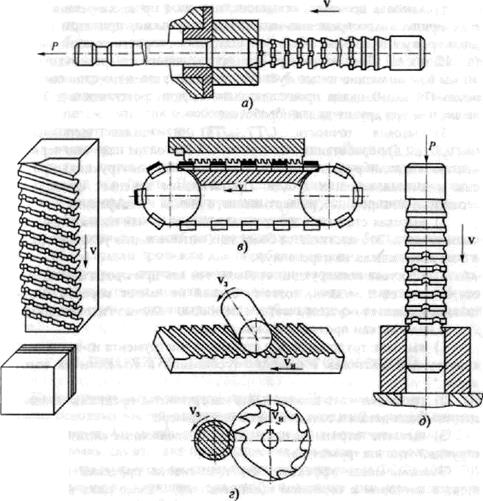

На рис. 36 показано несколько схем протягивания:

· при обработке отверстий (рис. 36, а) и наружных поверхностей

(рис. 36, б) с возвратно-поступательным движением инструмента и не

подвижной заготовкой;

· при непрерывном протягивании наружных поверхностей с автома

тической загрузкой и выгрузкой заготовок, перемещающихся относи

тельно неподвижной протяжки (рис. 36, в);

· при обработке тел вращения плоскими или круглыми протяжками

(здесь главное движение или прямолинейное, или вращательное, при

этом протяжка совершает один оборот) (рис. 36, г);

· при обработке отверстий прошивками(рис. 36, д) сила приложена

к торцу инструмента и, таким образом, прошивки работают на сжатие. Для

обеспечения продольной устойчивости прошивок их длина не должна превышать 15 диаметров. По конструкции прошивки подобны протяжкам.

Рис. 36. Схемы протягивания:

а – отверстий; б – плоскостей; в – непрерывное протягивание наружной поверхности; г – обработка цилиндрической поверхности плоской

и круглой протяжками; д – обработка отверстия прошивкой.

Встречаются и другие схемы протягивания, которые, как и сам инструмент, постоянно совершенствуются.

Впервые протяжки появились в 30-х годах XX столетия и нашли широкое применение благодаря следующим достоинствам процесса протягивания:

1.  высокая производительность, так как в процессе резания снимается припуск одновременно несколькими зубьями, при этом активная

высокая производительность, так как в процессе резания снимается припуск одновременно несколькими зубьями, при этом активная

длина режуших кромок очень большая, хотя скорость резания невелика

(6...12 м/мин). Так, например, при протягивании отверстия диаметром

30 мм одновременно пятью зубьями ширина срезаемого слоя составляет

около 470 мм. В целом производительность при протягивании в 3-12 раз

выше, чем при других видах обработки;

2. высокая точность (JT7...JT8) и низкая шероховатость

(Ra 0,32...2,5) обработанных поверхностей благодаря наличию черновых,

чистовых и калибрующих зубьев, а в некоторых конструкциях протяжек

еще и выглаживающих зубьев. Протягивание заменяет фрезерование,

строгание, зенкерование, развертывание, а иногда и шлифование;

3. высокая стойкость инструмента, исчисляемая несколькими тысячами деталей. Это достигается благодаря оптимальным условиям резания

и большим запасам на переточку;

4. простота конструкции станков, так как при протягивании отсутствует движение подачи, поэтому станки не имеют коробок подач, а

главное движение осуществляется с помощью силовых гидроцилиндров.

К недостаткам протяжек можно отнести:

1. высокие трудоемкость и стоимость инструмента из-за сложности

конструкций протяжек и высоких требований к точности их изготовления;

2. протяжки - это специальные инструменты, предназначенные для

изготовления деталей только одного типоразмера;

3. высокие затраты на переточку, обусловленные сложностью конструкций этих инструментов.

Экономическая эффективность применения протяжек достигается лишь в массовом и серийном производствах. Однако даже на предприятиях с единичным и мелкосерийным производствами протяжки могут дать значительный экономический эффект при обработке сложных фасонных отверстий, если формы обрабатываемых поверхностей и их размеры имеют узкие допуски. Например, при протягивании многошлицевых отверстий экономически оправдано применение протяжек даже при партии 50 деталей в год, а круглых отверстий - не менее 200 деталей.

При проектировании протяжек необходимо иметь в виду следующие особенности их работы:

1 протяжки испытывают очень большие растягивающие нагрузки, поэтому внутренние протяжки обязательно проверяют на прочность по наиболее слабым сечениям; срезаемая при протягивании стружка должна свободно размешаться в стружечных канавках в течение всего времени нахождения режущих зубьев в контакте с заготовкой и свободно выходить из канавки после прекращения процесса резания. Поэтому вопросы размещения и разделения стружки по ширине требуют большого внимания. Так, на

пример, при протягивании круглых отверстий не допускаются кольцевые

стружки, потому что для освобождения от них протяжек потребовались

бы большие затраты времени;

2 длина протяжек должна соответствовать рабочему ходу протяж

ного станка, а также возможностям оборудования для их термической и

механической обработки. Протяжки должны иметь достаточную жест

кость при изготовлении и эксплуатации, поэтому при протягивании ино

гда используют люнеты и другие приспособления.

3 Из всех разновидностей внутренних протяжек наибольшее применение (до 60 %) нашли протяжки для обработки круглых отверстий, поэтому ниже будут рассмотрены основы проектирования именно этих протяжек. Для других типов протяжек (гранные, шлицевые, наружные) будут рассмотрены только отличительные особенности расчета их режущей части.

Дата добавления: 2020-03-21; просмотров: 1266;