Режущие многогранные пластины

Твердые сплавы выпускаются в виде пластин различной формы, которые либо крепят к державке механическим путем, (СМП) либо припаивают. Режущую способность напайного инструмента восстанавливают перетачиванием, а СМП поворачивают, включая в работу новое лезвие или незатупленную его часть у круглых пластин.

Использование пайки стандартных пластин из твердого сплава, имеющих разнообразную форму, позволяет получать компактные конструкции резцов. Последние после заточки имеют оптимальные значения геометрических параметров и характеризуются эффективным использованием твердого сплава благодаря многократной переточке. Однако пайке присущ такой существенный недостаток, как появление внутренних термических напряжений в спае и в самих пластинах из-за большой разницы (примерно в 2 раза) коэффициентов линейного расширения твердого сплава и стальной державки. При охлаждении после пайки возникающие напряжения приводят к образованию микротрещин в пластинах, которые вскрываются при заточке или в процессе резания. Микротрещины приводят к выкрашиванию и даже к поломкам пластин. Обычно применяемые технологические приемы по снятию напряжений: релаксация путем замедления скорости охлаждения, использование компенсационных прокладок и другие - не решают полностью этой проблемы. Избавиться от напряжений можно только путем применения сменных многогранных пластин (СМП), которые механически крепятся к корпусу инструмента.

Инструменты, оснащенные СМП, по сравнению с напайными, имеют следующие преимущества:

1. более высокие прочность, надежность и стойкость;

2. меньшие расходы на смену и утилизацию пластин;

3. меньшие простои оборудования при замене и наладке инструмента, что особенно важно при эксплуатации современных дорогостоящих станков с ЧПУ и автоматических линий;

4. более благоприятные условия для нанесения на пластины износостойких покрытий, что позволяет значительно (до 4-5 раз) повысить их стойкость, а следовательно, и производительность процесса резания;

5. меньшие потери остродефицитных материалов (вольфрама, кобальта, тантала и др.) за счет увеличения возврата пластин на переработку.

Недостатки инструментов, оснащенных СМП:

1. высокая стоимость из-за их высокой точности, а следовательно, высокой трудоемкости изготовления пластин и инструмента в целом;

2. повышенные габариты корпусов инструментов из-за необходимости размещения в них элементов крепления пластин;

3. невозможность полного обеспечения оптимальной геометрии режущей части инструмента из-за заданной формы пластин и условий их крепления.

СМП подразделяются на следующие типы.

1. По назначению: режущие, опорные и стружколомающие. Опорные пластины применяются для увеличения срока службы корпусов РИ, стружколомы пременяются для резцов, оснащенных пластиной 3-х и 4-х гранной формы.

2. По форме: трехгранные, квадратные, ромбические с углами при вершине 35, 55, 75, 80, 86о, параллелограмные с углами при вершине 55, 82, 84, 85о, круглые, пятигранные, шестигранные и шестигранные с 80о.

3. По конструкции: без отверстия и с отверстием.

4. По форме передней поверхности: плоские со стружколомающими канавками с одной или двух сторон.

5. По значению задних углов: 0, 7, 11, 20о.

6. По оформлению вершины лезвия: с радиусом (ж), с фасками (и).

7. По размерам: диаметру вписанной окружности d (д) 6,35; 9,525; 12,7; 15,875; 19,050 мм и толщине S, равной 3,18; 4,76; 6,35 мм.

8. По предельным отклонениям: допуски A; F; C; H; E; G; J; L; K; M; U. Для этих допусков точность вписанной окружности ±0,013 до ±0,250 мм; S - ±0,025 до ±0,13 мм и расстояния m вписанной окр-ти до вершины лезвия ±0, 005 до ±0,38 мм.

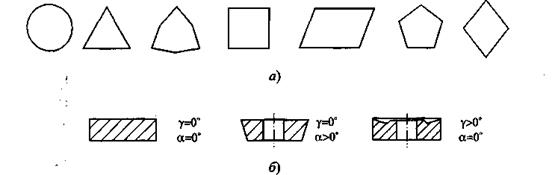

9. По числу режущих кромок и форм пластины имеют различные исполнения, закрепленные в международных и национальных стандартах. Некоторые из них приведены на рис. 8, а.

Геометрические параметры инструментов, оснащенных СМП, определяют в статике при изготовлении пластин и корректируют при их закреплении в корпусе (державке) инструмента с учетом кинематики станка и условий резания.

10. По геометрическим параметрам СМП делятся на: а) негативные (γ = 0°, a = 0°); б) позитивные (γ = 0°, a > 0°); в) негативно-позитивные (γ > 0°, a = 0°) (рис. 8, б).

Рис. 8. Твердосплавные сменные многогранные пластины (СМП): а - формы пластин; б - геометрические параметры пластин (негативных, позитивных, негативно-позитивных)

Задний угол при установке негативных и негативно-позитивны) пластин создается за счет их поворота при креплении в державке резца При этом у негативных пластин передние углы становятся отрицательными, т.е. (–γ) = a, у негативно-позитивных пластин угол γ уменьшается на величину угла α. У позитивных пластин угол γ равен углу поворот пластины по часовой стрелке, а угол a уменьшается на эту же величину.

КОНСТРУКЦИИ РЕЗЦОВ

Резцы относятся к наиболее распространенной группе режущих инструментов. Они отличаются большим многообразием как по форме, так и по назначению.

Согласно классификации, принятой в нашей стране, резцы делятся на множество типов и исполнений:

· в зависимости от технологических групп станков – токарные, строгальные, долбежные, расточные;

· в зависимости отвида выполняемых работ – проходные, подрезые, прорезные и отрезные, резьбовые, расточные и т. д.;

· по форме – призматические и круглые;

· по конструктивному исполнению – цельные с напайными пластинами, сборные, комбинированные и т. д.;

· по установке относительно обрабатываемой заготовки – радиальные и тангенциальные;

· по направлению подачи – правые и левые;

· по материалу режущей части – из быстрорежущей стали, с пластинками из твердого сплава, минералокерамики, сверхтвердых материалов и алмазов.

Радиальные резцы получили наибольшее распространение ввиду простоты их крепления и выбора геометрических параметров режущей части.

Тангенциальные резцы в основном применяются там, где необходимо получить высокое качество обработанной поверхности, и используются на токарных автоматах и полуавтоматах.

Резец является простым инструментом с одной или несколькими режущими кромками, но к нему предъявляется ряд требований. Наиболее важным изних является эффективность резца, влияющая на повышение производительности труда и зависящая от ряда факторов:

· материала режущей части;

· формы, размеров и положения пластин на резце (напайных и многогранных);

· геометрических параметров режущего лезвия резца;

· элементов стружкодробления;

· прочности и виброустойчивости державки и режущих кромок.

В качестве материала для державок резцов используются конструкционные стали марок 45, 50 (ГОСТ 1051-73или ГОСТ 1050-88), стали 40Х, 45Х (ГОСТ 4543-71) или инструментальные стали У8, У 1

Дата добавления: 2020-03-21; просмотров: 992;