ГЕОМЕТРИЧЕСКИЕ ПАРАМЕТРЫ РЕЖУЩЕЙ ЧАСТИ

Геометрические параметры резца влияют на силы резания и износ режущих кромок лезвия.

Термины и определения элементов резцов приведены в ГОСТ 25751-83.

Геометрические параметры головки резца определяют положение его передних и задних поверхностей относительно основной опорной поверхности.

Угол наклона l главной режущей кромки может быть положительным, отрицательным или равным нулю.От утла l зависят форма стружки, направление ее схода по передней поверхности лезвия и упрочнение.Если главная режущая кромка совпадает с основной плоскостью, проходящей через вершину лезвия, l=0, если направлена вверх, угол l положительный, если вниз, угол l отрицательный.

Главный угол в плане j определяет соотношение между шириной и толщиной среза при постоянных значениях подачи и глубины резания. Вспомогательный угол в плане j1 рекомендуется при жесткой системе принимать в пределах 10—15°,при нежесткой системе 20—30о, при обработке деталей с врезанием 30—45о.

Рис. 10 Рабочая часть резца

Переходную режущую кромку выполняют или по радиусу или в видефаски под углом jо= j/2 и длиной f =0,5...3,0 мм в зависимости от размероврезца,Задний угол на переходнойкромке aо = a.

Рис. 11 Геометрические параметры резца

Главный передний угол gуменьшает деформацию стружки и обрабатываемой поверхности,влияет на величину и направление сил резания, прочность режущей кромки, стойкость резца и качество обработанной поверхности.

Главный задний угол a выбирают взависимости от обрабатываемого материала.

Вспомогательный задний уголa1 назначают одинаковым с принятым задним углом a. Для отрезных и прорезных рездов a1 = l - 2°.

Радиус вершты лезвия влияетна работурезца также, как угол j1. С увеличением радиусаокругления повышаются качество обработанной поверхности и стойкость резца. Увеличение радиуса возможно толькопри жестких условиях работы во избежание вибраций.

Главная режущая кромка выполняет основную работу резания и теоретически должна быть острой. Практическиже всегда имеется некоторый радиус, называемый радиусом округления режущей кромки r (рис. 12). При работе с малой толщиной среза а радиус округления существенновлияет на процесс резания, так как изменяет передний угол.

Значение радиуса r зависит от зернистости инструментального материала и способа обработки передней и задней поверхностей:

r = 6...8 мкм для резцов из быстрорежущих сталей, алмазов, СТМ; r = 1,5...17 мкм для резцов с пластинами из твердого сплава и r = 30...40мкм для резпов, оснащенных минерало-керамическими пластинами.

Рис. 12. Форма режушей кромки в поперечом сечен и ее влияние на передний угол

Передняя поверхность лезвия выполняется плоской иликриволинейной. Плоскую поверхность применяют для обработки хрупких и очень твердых материалов, криволинейную — для обработки вязких,мягкихи средней твердости материалов. Передняя поверхность снабжается упрочняющей ленточкой f =0,2...1,0 мм (меньшиезначения—для малых подач). Размеры фасок, канавок зависят от режимов резания и в основном от подачи. Большей подаче соответствуют большие значения f, r.

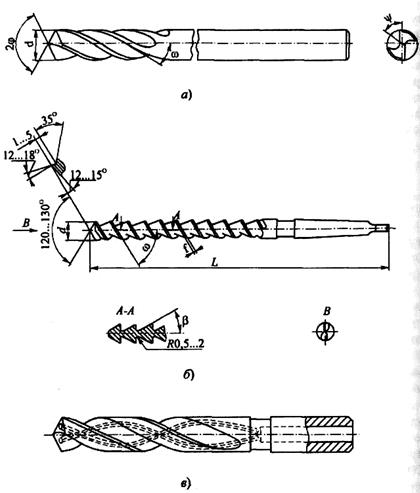

СВЕРЛА

Сверло — осевой режущий инструмент для образования отверстий в сплошном материале и увеличения диаметра имеющегося отверстия. Сверла являются одним из самых распространенных видов инструментов. В промышленности применяют сверла: спиральные, перовые, одностороннего резания, эжекторные, кольцевого сверления, а также специальные комбинированные. Сверла изготавливают из легированной стали 9ХС, быстрорежущих сталей Р6М5 и др., и оснащенные твердым сплавом ВК6, ВК6-М, ВК8, ВКЮ-М и др.

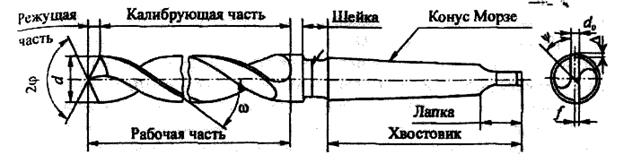

Спиральные сверла. Спиральные сверла имеют наибольшее распространение и состоят из следующих основных частей: режущей, калибрующей или направляющей, хвостовой и соединительной. Главные режущие кромки сверла (рис. 13) прямолинейны и наклонены к оси сверла под главным углом в плане j.

Рис. 13 Спиральное сверло

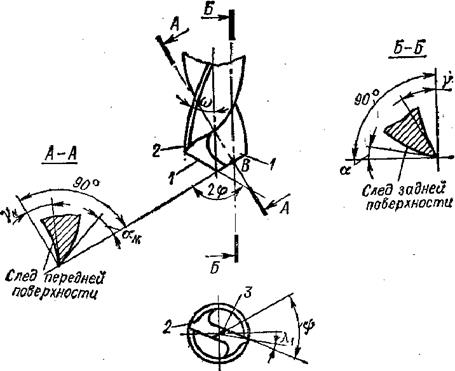

Рис.14 Геометрические параметры спирального сверла

Режущая и калибрирующая части сверла составляют ее рабочую часть, на которой образованы две винтовые канавки, создающие два зуба, обеспечивающие процесс резания. На рабочей части сверла (рис. 15) имеется шесть лезвий: два главных (1 - 2 и 1' - 2'), два вспомогательных (1 - 3 и 1' - 3'), расположенных на калибрующей части сверла, которая служит для направления в процессе работы и является запасом на переточку, и два на перемычке (0 - 2 и 0 - 2'). Эти лезвия расположены на двух зубьях и имеют непрерывную пространственную режущую кромку, состоящую из пяти разнонаправленных отрезков (3 - 1, 1 - 2, 2 - 2', 2' - 1', 1' - 3').

Рис.15 Режущие кромки спирального сверла

Для уменьшения трения об образованную поверхность отверстия и уменьшения теплообразования в процессе работы сверло на всей длине направляющей части имеет занижение по спинке с оставлением у режущей кромки ленточки шириной 0,2 - 2 мм в зависимости от диаметра сверла. Ленточки обеспечивают направление сверла в процессе резания, и только в начале, на длине, равной 0,5 значения подачи, они работают в качестве вспомогательной режущей кромки. Для уменьшения трения при работе на ленточках делают утонение по направлению к хвостовику (обратная конусность 0,03 - 0,12 мм по диаметру на 100 мм длины). Размер утонения зависит от диаметра сверла.

Спиральные сверла из быстрорежущей стали с цилиндрическим хвостовиком изготавливают диаметром от 1 до 20 мм. В зависимости от длины рабочей части сверла делят на короткую (ГОСТ 4010 - 77), среднюю (ГОСТ 10902 - 77) и длинную (ГОСТ 886 - 77 и ГОСТ 12122 -77) серии. Сверла с коническим хвостовиком изготавливают диаметром от 6 до 80 мм (ГОСТ 10903 - 77), удлиненные (ГОСТ 2092 - 77) и длинные (ГОСТ 12121 - 77). Мелкоразмерные сверла диаметром от 0,1 до 1,5 мм для увеличения прочности изготавливают с утолщенным цилиндрическим хвостовиком (ГОСТ 8034 - 76).

Быстрорежущие сверла диаметром свыше 6 - 8 мм делают сварными, хвостовики у этих сверл, а также хвостовики и корпуса у сверл, оснащенных твердым сплавом, изготавливают из стали 45, 40Х, кроме того, для корпусов сверл, оснащенных твердым сплавом, применяют сталь 9ХС и быстрорежущие стали.

Режущая часть сверла. Производительность и стойкость сверла во многом зависят от значения главного угла в плане j. Подобно главному углу в плане проходного резца, угол j сверла влияет на составляющие силы резания, длину режущей кромки и элементы сечения стружки. Обычно на чертежах сверл указывают значение угла при вершине 2j. С увеличением угла при вершине сверла уменьшается активная длина режущей кромки и увеличивается толщина срезаемого слоя, при этом увеличиваются силы, действующие на единицу длины режущей кромки, что вызывает повышенное изнашивание сверла. При увеличении угла 2j сечение срезаемого слоя остается неизменным, степень его деформации уменьшается, суммарная составляющая силы резания, определяющая крутящий момент, падает. Суммарная осевая сила резания сверла при увеличении угла 2j возрастает. Это объясняется изменением положения относительно оси сверла плоскости N - N, перпендикулярной к режущей кромке, при этом часть сил, действующих на режущую кромку сверла, взаимно уравновешивается.

Передние углы на поперечной режущей кромке при увеличении угла 2j уменьшаются, что ухудшает внедрение этой кромки в материал заготовки и приводит к возрастанию осевых сил при сверлении, при этом возрастает опасность появления продольного изгиба сверла. Увеличение угла при вершине 2j приводит к более плавному изменению передних углов вдоль главной режущей кромки, что улучшает режущие способности сверла и облегчает отвод стружки.

Опыты показывают, что при уменьшении угла 2j от 140° до 90° осевая составляющая силы резания снижается на 40 - 50%, а крутящий момент увеличивается на 25 - 30%.

Рекомендуемые на основании экспериментальных данных и производственного опыта значения угла 2j при обработке заготовок из различных материалов приведены ниже.

| Материал заготовки | Угол 2j° |

| Сталь конструкционная | 116-120 |

| Сталь коррозионностойкая высокопрочная, жаропрочные спла вы | 125-150 |

| Чугун средней твердости, бронза твердая | 90 - 100 |

| Чугун твердый | 120 -125 |

| Латунь, алюминиевые сплавы, баббит | 130 -140 |

| Медь | |

| Пластмасса | 80-110 |

| Мрамор | 80 - 90 |

Передний угол главных режущих кромок сверла определяется в осевом gили нормальном к режущей кромке gн сечениях. При отсутствии подточки по передней поверхности передний угол в осевом сечении для каждой точки режущей кромки зависит от угла наклона винтовой канавки, проходящей через эту точку:

tgwx = rxtgw/r,

где wх - угол наклона винтовой канавки в данном сечении; rх - радиус, на котором определяют угол наклона винтовой канавки; r - наружный радиус сверла; w - угол наклона винтовой канавки на наружном диаметре.

Передний угол в нормальном сечении для заданной точки х при смещении режущей кромки относительно оси симметрии канавок сверла, может быть определен по формуле

где mхопределяют из выражения sinmx = a/rx; a - смещение главной режущей кромки относительно оси симметрии сверла; rх - радиус сверла, на котором находится рассматриваемая точка.

Рис.16 К расчету переднего угла

Для режущих кромок сверла, расположенных на оси симметрии канавок, т. е. при а = 0, формула принимает такой вид:

tggнх = tgwx/sinj.

Как видно из этой формулы, передние углы переменны по длине режущей кромки. Передний угол имеет максимальное значение в точке, расположенной у наружного диаметра, и уменьшается, доходя до отрицательных значений у поперечной кромки сверла.

Угол наклона винтовых канавок сверла w, задаваемый по наружному диаметру, оказывает большое влияние на прочность и жесткость сверла и отвод стружки. С увеличением угла w увеличивается передний угол, облегчается процесс резания, улучшается отвод стружки, повышается жесткость сверла на кручение, но снижается жесткость в осевом направлении.

Рис.17. Изменение значений передних углов по длине главной режущей кромки

Влияние угла w на снижение крутящего момента и осевой составляющей силы резания резко сказывается при увеличении угла w до 25 - 35°. При дальнейшем увеличении угла w силы резания практически не уменьшаются, но происходит ослабление прочности лезвия у периферии сверла. Во избежание этого следует производить подточку по передней поверхности под углом, меньшим w. Для обычных серийно выпускаемых сверл диаметром до 10 мм w = 25...28°, для сверл больших диаметров w = 30...35°.

Международная организация по стандартизации ISO рекомендует три типа сверл: сверла типа Н, предназначенные для обработки хрупких материалов (чугуна, бронзы, латуни) с w = 10...16°; сверла типа N для обработки большой группы материалов, образующих элементную стружку с w = 25...35°; сверла типа W для эбработки вязких материалов (алюминия, меди, дюралюминия и др.) с w = 35...45°. Иногда вместо угла w указывают шаг винтовой канавки Pz = pd/tgw, где d - наружный диаметр сверла.

Передние углы на поперечной режущей фомке имеют большие отрицательные значения (до - 60°). Ввиду этого поперечная режущая кромка не режет, а вдавливается в металл и скоблит дно отверстия, расходуя при этом до 65% осевой составляющей силы резания и около 15% крутящего момента.

Задний уголобразуется на режущей части сверла на главных и поперечных режущих кромках и находится между касательной к задней поверхности в данной точке режущей кромки и касательной в той же точке к траектории ее вращения вокруг оси сверла. Задние углы измеряют или в плоскости NN нормальной к режущей кромке (угол aн) или в плоскости 00, параллельной оси сверла (угол a0) (рис. 4). Зависимость между углами aн и a0 может быть выражена формулой

tgaH = tgaosinj.

Для получения близких по значению углов заострения вдоль режущей кромки и обеспечения достаточного значения заднего угла в процессе резания задний угол делают переменным вдоль режущей кромки. На периферии он равен 8 - 14°, а у сердцевины 20 - 25° в зависимости от диаметра сверла. Технологически наиболее простым является оформление задней поверхности по плоскости (рис.18). Однако при этом способе для обеспечения достаточного зазора между задней поверхностью и поверхностью резания необходимо иметь задние углы не менее 20 - 25°, кроме того нельзя получить значения заднего угла и угла наклона поперечной кромки, не зависящие от угла при вершине сверла и заднего угла на периферии. Недостатком сверл с одноплоскостной формой задней поверхности является также прямолинейная поперечная кромка, которая при работе без кондуктора не обеспечивает правильного центрирования сверла.

Рис.18 Одноплоскостная форма заточки

Двухплоскостная форма задней поверхности сверл (рис. 19) позволяет получить независимые значения заднего угла на периферии, угла при вершине и угла наклона поперечной кромки.

Рис.19 Двухплоскостная форма заточки

Этот результат может быть получен также при конической, цилиндрической и винтовой форме задней поверхности (рис.20, в - д). Коническая форма задней поверхности сверла является участком конической поверхности, ось которой параллельна проекции главной режущей кромки сверла на торцовую плоскость. Для образования задних углов вершина конуса должна быть смещена относительно оси сверла на величину, равную или больше радиуса перемычки, и ось конуса наклонена к продольной оси сверла под углом а. Цилиндрическая часть задней поверхности сверла является участком цилиндрической поверхности. Этот метод редко применяют.

Рис. 20 Другие формы заточки спирального сверла

Винтовая часть задней поверхности сверла является развертывающейся винтовой поверхностью. Она позволяет (по сравнению с конической поверхностью) получить более рациональное распределение значений задних углов и более выпуклую поперечную кромку сверла, что улучшает самоцентрирование сверла при работе. У сверл с винтовой задней поверхностью увеличиваются значения задних углов на поперечной режущей кромке, что приводит к уменьшению осевых нагрузок по сравнению со сверлами, заточенными другими способами. Большим преимуществом винтовой заточки является возможность автоматизации процесса заточки.

Твердосплавные сверла.Для сверления заготовок из чугуна, цветных металлов, пластмассы, мрамора, гранита и других неметаллических материалов применяют твердосплавные сверла. При сверлении заготовок из сталей эти сверла редко применяют из-за нестабильности работы (поломки, выкрашивания и незначительного увеличения производительности при их эксплуатации).

Сверла диаметром от 5 до 30 мм оснащают пластинами или коронками из твердого сплава. Недостатками конструкции сверл с напайной пластиной из твердого сплава (ГОСТ 22735 - 77 и ГОСТ 22736 - 77) являются ослабление корпуса в месте расположения пластины и расположение места припайки пластины в зоне резания, что может приводить к их отпаиванию в процессе работы. Сверла с припаянными встык коронками из твердого сплава лишены этих недостатков. Длину коронки берут равной 1 - 2 диаметра сверла.

У твердосплавных сверл диаметром от 3 до 12 мм рабочую часть делают из твердого сплава и впаивают в стальной хвостовик (ГОСТ 17275 - 71), сверла диаметром от 1,0 до 12 мм делаются целиком из твердого сплава (ГОСТ 17273 - 71, ГОСТ 17274 - 71 и др.).

Для успешной работы твердосплавных сверл необходимо обеспечить их повышенные прочность и жесткость по сравнению со сверлами из быстрорежущей стали, что обеспечивается увеличением диаметра сердцевины до 0,25 диаметра сверла. У сверл малых диаметров, предназначенных для сверления отверстий в труднообрабатываемых материалах, диаметр сердцевины может быть увеличен до 0,32 - 0,35 диаметра сверла с одновременным уменьшением длины рабочей части сверла и созданием на ней обратной конусности.

Угол наклона винтовых канавок у сверл выбирают равным 20°. Для сверл, обрабатывающих отверстия длиной свыше 3 - 4 диаметров сверла, угол наклона винтовых канавок должен быть увеличен до 45 - 60°. У сверл, оснащенных пластинами из твердого сплава, для создания более прочной опоры под пластиной переднюю поверхность корпуса на ее длине выполняют плоской с углом наклона 7 - 10°. На сверлах подтачивают перемычку, оставляя ее длину в пределах 0,1 - 0,15 диаметра сверла. По передней поверхности сверла делают подточку под углом gн = 0...5° в зависимости от материала заготовки.

Используется конструкция сверла, оснащенного трехгранными твердосплавными пластинами. Сверла с такими пластинами изготавливают, начиная с диаметра 17,5 мм и выше, с прямыми канавками, в них делают специальные отверстия для подачи в зону резания смазывающе-охлаждающей жидкости. Для оснащения сверл применяют пластины с положительными задними углами и отверстием, имеющим криволинейную образующую. Крепление и точная фиксация пластины в корпусе производятся винтом с конической головкой. Диаметр винта меньше диаметра отверстия пластины. При завинчивании винта коническая головка давит на криволинейную образующую пластины и фиксирует ее в корпусе сверла, при этом ось отверстия пластины смещается относительно оси винта. На передней поверхности пластин имеются стружколомающие канавки, обеспечивающие получение стружки малой длины, которая легко удаляется из канавок инструмента. Пластина, установленная на одном пере, обеспечивает рассверливание отверстия по центру, вторая пластина смещена к периферии сверла и образует отверстие требуемого диаметра.

Сверла этой конструкции эффективно применяют при обработке отверстий в заготовках из разных металлов, в том числе из углеродистых и легированных сталей. Так, при обработке отверстий в заготовках из углеродистых сталей с пределом прочности не более 800 МПа сверла работают при скорости 100...140 м/мин. Обладая высокой жесткостью и хорошей системой подачи СОЖ в зону резания, эти сверла позволяют вести обработку с повышенными подачами по сравнению со спиральными сверлами из быстрорежущей стали.

Сверла для сверления глубоких отверстий.К глубоким отверстиям обычно относят отверстия, глубина которых превышает 5d. Однако уже при h>3d вслучае сверления отверстий спиральными сверлами наблюдаются трудности с подводом СОЖ в зону резания и удалением стружки из отверстия, что приводит к снижению стойкости инструмента. Поэтому на практике применение инструментов для сверления глубоких отверстий обычно начинается с глубин, больших 3d.

Основные трудности при сверлении глубоких отверстий заключаются: 1) в сложных условиях подвода СОЖ в зону резания и отвода стружки; 2) в уводе осей отверстий; 3) в погрешностях размера и формы отверстий в радиальном и продольном сечениях.

Улучшить условия отвода стружки из отверстий при использовании спиральных сверл можно за счет увеличения угла наклона канавок до 40...60° и обеспечения надежного дробления стружки. В противном случае приходится периодически выводить сверло из отверстия для освобождения инструмента от стружки, что значительно снижает производительность, хотя при этом увод оси отверстия несколько уменьшается. Лучшие результаты дает использование внутреннего напорного подвода СОЖ в зону резания, которое обеспечивает не только надежный отвод стружки из отверстия, но и отвод тепла из зоны резания, благодаря чему повышается стойкость сверл. Причем эффективность СОЖ будет тем выше, чем выше скорость ее протекания через зону резания, которая определяется давлением и количеством (расходом) подаваемой жидкости.

На практике при сверлении отверстий глубиной до 20d на универсальном оборудовании часто используют спиральные сверла удлиненной серииили с нормальной длиной режущей части и длинным хвостовиком(рис. 21, а), равным глубине отверстия. В этом случае для освобождения сверла от стружки в процессе сверления применяется автоматический ввод-вывод инструмента из отверстия.

Рис. 21. Спиральные сверла для глубокого сверления: а - четырехленточное с длинным хвостовиком; б - шнековое; в - с внутренним напорным охлаждением

С целью уменьшения увода оси отверстий у таких сверл рекомендуется вышлифовывать на спинках четыре ленточки и увеличивать насколько возможно диаметр сердцевины (рис. 21, а). Некоторые фирмы выпускают такие сверла с увеличенным объемом канавок и большим углом их наклона к оси инструмента, доходящим до ω = 40°.

Для улучшения отвода стружки без вывода сверла из отверстия были предложены шнековые сверла (рис. 21, б), которые применяются чаще всего для сверления отверстий глубиной до (30...40)>d в деталях из чугуна и других хрупких металлов. Для сверления отверстий в сталях шнековые сверла применяются значительно реже и при этом наблюдается повышенный увод сверла. В отличие от стандартных спиральных сверл, они имеют большой угол наклона винтовых канавок ω = 60°, увеличенный диаметр сердцевины do= (0.30…0.35)d. Полированные канавки имеют в осевом сечении прямолинейный треугольный профиль с рабочей стороной, перпендикулярной к оси сверла. Направляющие ленточки шнекового сверла примерно в 2 раза уже, чем у стандартных спиральных сверл. Так как угол ω у них очень большой, то для формирования рабочего клина с нормальным углом заострения необходима подточка по передней поверхности под углом γ = 12... 18°. Задний угол при плоскостной заточке α = 12... 15°. При этом заточка сверла существенно усложняется.

Для обеспечения надежного стружкодробления без вывода сверл из отверстия при одновременном повышении стойкости применяют также спиральные быстрорежущие сверла с каналами для внутреннего подвода СОЖ. В нашей стране такие сверла изготавливаются диаметром от 10 до 30 мм (рис. 21, в). Их недостатки – повышенная трудоемкость изготовления, необходимость иметь для подвода СОЖ специальные патроны и насосные станции, а также ограждения от сходящей стружки и брызг СОЖ.

Увод сверл с двумя симметрично расположенными главными режущими кромками происходит из-за малой жесткости консольно закрепляемых инструментов, неизбежных погрешностей заточки режущих кромок, при наличии разнотвердости заготовок по сечению и т.д.

Самым эффективным способом, позволяющим свести до минимума увод и повысить точность отверстий, является способ базирования режущей части инструмента с опорой на обработанную поверхность. С этой целью предусматривается такое расположение режущих кромок, когда заведомо создается неуравновешенная радиальная составляющая силы резания, прижимающая опорные направляющие корпуса к поверхности отверстия, которые обработаны впереди идущими режущими кромками. При этом засверливание должно производиться по кондукторной втулке или по предварительно подготовленному в заготовке отверстию глубиной (0,5... 1.0)d.

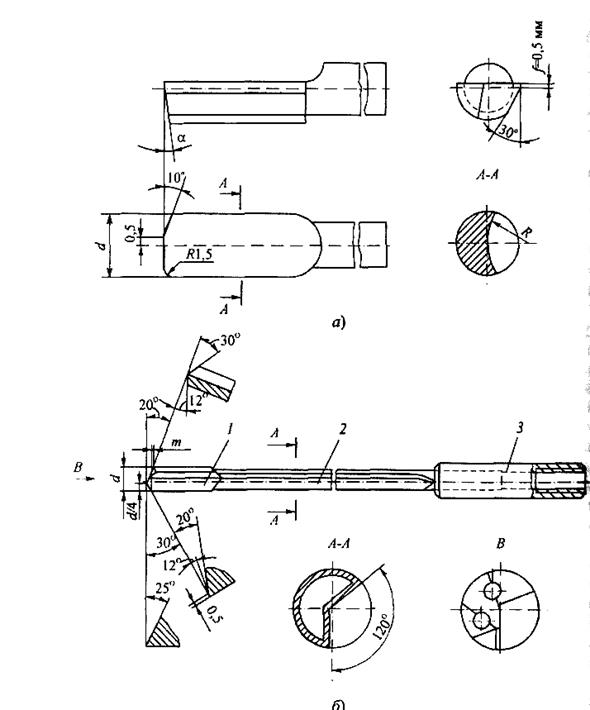

Пушечные сверла являются исторически первой и наиболее простой конструкцией сверла глубокого сверления,название которых говорит об области их первоначального назначения. Такое сверло (рис. 22, а) представляет собой стержень большой длины, равной глубине обрабатываемого отверстия, срезанный в рабочей части примерно до половины диаметра и заточенный с торца с задним углом а. Во избежание заедания сверла в отверстии передняя грань расположена выше оси инструмента на величину 0,2...0,5 мм. Сверло имеет одну главную режущую кромку, перпендикулярную к оси. С другой стороны от оси сверла по торцу делают срез под углом 10°, отступив от оси на расстояние 0,5 мм. Со стороны вспомогательной режущей кромки на наружной поверхности срезают лыску под углом 30° с оставлением цилиндрической ленточки шириной f = 0,5 мм. У пушечного сверла передний угол γ = 0°, а задний α = 8...10°. Для снижения осевой составляющей силы резания передняя поверхность пушечного сверла выполняется по радиусу R с очень небольшим занижением около оси инструмента. В процессе сверления радиальная односторонне направленная нагрузка воспринимается цилиндрической поверхностью сверла, опирающейся на стенку обработанного отверстия.

Пушечное сверло работает в тяжелых условиях, так как не обеспечивается непрерывный отвод стружки, в связи с чем приходится сверло периодически выводить из отверстия; из-за низкой поперечной жесткости и большой ширины срезаемого слоя сверло склонно к вибрациям, поэтому работа ведется с малыми подачами. Такие сверла в настоящее время применяются редко, только в условиях единичного и мелкосерийного производств.

Ружейные сверла(рис. 22, 6) в отличие от пушечных имеют внутренний канал для подвода СОЖ и прямую (иногда винтовую) канавку для наружного отвода пульпы (смесь стружки и СОЖ). Они применяются для сверления отверстий глубиной (5...100)d и диаметром 1...30мм. Первоначально ружейные сверла использовали для сверления стволов огнестрельного оружия. В настоящее время ружейные сверла получили широкое распространение во всех отраслях машиностроения, главным образом для сверления глубоких отверстий на специальных станках в условиях крупносерийного и массового производств. Благодаря оснащению твердым сплавом и внутренней подаче СОЖ они обеспечивают высокую производительность при сверлении отверстий с минимальным уводом оси при высокой точности (H8...H9) и низкой шероховатости поверхности отверстий (Ra0,32.. .1,25).

Типовая конструкция ружейного сверла состоит из режущего твердосплавного наконечника 1 (рис. 22, б) с отверстием для подвода СОЖ, трубчатого стебля 2 из стали типа ЗОХМА с V-образной канавкой для отвода стружки, полученной методом холодной пластической деформации, и цилиндрического хвостовика 3 для крепления на станке. Ружейные сверла диаметром менее 2 мм ряд зарубежных фирм изготавливает цельными твердосплавными.

Геометрические параметры режущей части ружейного сверла показаны на рис. 22, б. Главная режущая кромка для снижения радиальной нагрузки - ломаная, состоит из двух полукромок с углами в плане φ1 = 30° и φ2 = 20°. Для восприятия суммарной радиальной нагрузки у сверл малых диаметров имеется опорная цилиндрическая поверхность, а у сверл d > 10 мм – две опорные направляющие, между которыми должен проходить вектор радиальной составляющей сил резания и трения.

Для снижения сил трения и во избежание защемления сверла в отверстии предусматривается обратная конусность по диаметру режущей части (наконечника) в пределах 0,06...0,10 мм на 100 мм длины. На вспомогательной режущей кромке оставляется цилиндрическая ленточка шириной f =0,1...0,5 мм.

При заточке ружейного сверла (рис. 22, б) необходимо контролировать размер т, который, во избежание врезания торцов, направляющих в дно отверстия, должен быть не меньше двух-трех значений подачи сверла на один оборот. На переднем торце трубчатого стебля фрезеруется паз, в который припаивается твердосплавный наконечник. С противоположного конца стебель впаивается в цилиндрический хвостовик, имеющий диаметр на 6... 10 мм больше, чем диаметр стебля.

Рис. 22. Сверла для сверления глубоких отверстий:

а-пушечное (d = 3...36мм); б-ружейное (d= 1...30 мм)

Технические требования к изготовлению ружейных сверл весьма жесткие. Так, рабочая часть шлифуется с допуском по h5 или h6, а хвостовик – по h6. Радиальное биение наконечника относительно хвостовика не более 0,01...0,02 мм. При настройке операции необходимо обеспечить соосность шпинделя и сверла в пределах 0,01 мм, а соосность кондукторной втулки и шпинделя станка – в пределах 0,005 мм.

Так как твердосплавные направляющие выглаживают поверхность отверстия, СОЖ должна быть только на масляной основе с противозадирными присадками (S, Cl, P). Применение эмульсий на водной основе приводит к затиранию направляющих и возникновению вибраций.

Давление и расход СОЖ зависят от диаметра сверла. Так, например, при малых диаметрах сверл давление СОЖ достигает 9... 10 МПа.

К числу недостатков ружейных сверл можно отнести малые поперечную и крутильную жесткости из-за ослабленного канавкой стебля. По этой причине приходится снижать подачу, а следовательно, и производительность процесса сверления.

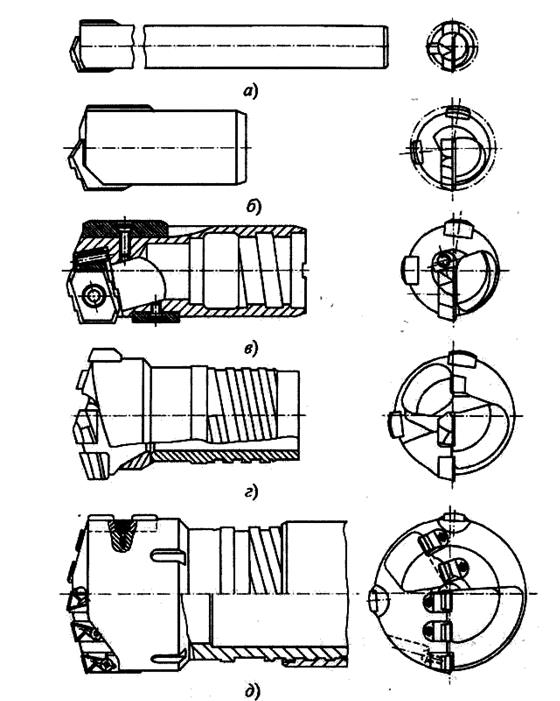

Сверла и сверлильные головки БТА (Обозначаются по названию международной ассоциации «Bohring and Trepanning Association» (BTA))отличаются тем, что при малых диаметрах сверления (рис. 23, а) твердосплавные режущие и направляющие пластины напаиваются непосредственно на трубчатый стебель, а при больших диаметрах - на головки (рис. 23, б...д), навинчиваемые на стебель.

Головки изготавливают различными по конструктивному исполнению: однокромочными (рис. 23, б, в),многокромочными (рис. 23, г, д), перетачиваемыми, неперетачиваемыми, с напайными или сменными (d > 20 мм) режущими и направляющими пластинами.

В отличие от ружейных сверл, сверла и головки БТА имеют толстостенный стебель кольцевого сечения и работают с наружной подачей СОЖ между стенками стебля и обработанного отверстия и с внутренним отводом СОЖ и стружки через отверстия в головке и стебле. Подача СОЖ производится с помощью специальных маслоприемников, которые устанавливаются на специальных станках для обработки глубоких отверстий, обеспечивающих торцовое уплотнение между заготовкой и кондукторной втулкой.

Достоинства сверл БТА состоят в том, что благодаря высокой жесткости трубчатого стебля подача, по сравнению с ружейными сверлами, увеличивается примерно в 2...4 раза, а стружка, удаляемая из зоны резания по внутреннему каналу, не портит обработанную поверхность.

К недостаткам сверл БТА следует отнести трудности с надежным удалением стружки через относительно небольшое по сечению входное отверстие в режущей части, при закупоривании которого процесс сверления становится невозможным.

Для хорошего дробления стружки на напайных твердосплавных пластинах затачиваются стружкодробящие уступы, а на механически закрепляемых твердосплавных СМП предусматриваются сферические мелкие лунки, получаемые в процессе изготовления пластин.

Хорошее деление стружки по ширине и увеличение площади сечения входных отверстий обеспечивают многокромочные головки фирмы «Sandvik Coromant» (Швеция). При этом за счет разности нагрузки на пластины, расположенные с обеих сторон оси головки, обеспечивается принцип одностороннего резания, так как в этом случае равнодействующая радиальных составляющих сил резания и трения проходит между двумя направляющими и прижимает головку к обработанной поверхности отверстия.

Рис. 4. 153. Сверлильные головки БТА:

а - однокромочное сверло с напайной Т-образной твердосплавной пластиной (d = 6... 18 мм); б - однокромочная напайная головка (d = 18.. .30 мм);

Дата добавления: 2020-03-21; просмотров: 1871;