Способы производства работ в зимних условиях

Для быстрого твердения бетона требуется тёплая и влажная среда, в которой бетон должен выдерживаться до приобретения им соответствующей прочности (70% от R28), при которой он уже не боится мороза.

Замораживание бетона до достижения им 50% от R28 не допускается.

Обеспечение бетону тёплой и влажной среды может быть достигнуто:

а) подогревом материалов (воды и инертных);

б) внутренним выделением тепла при твердении цемента (экзотермии);

в) дополнительным обогревом бетона при его выдерживании в опалубке.

Сокращение сроков твердения бетона может быть достигнуто:

а) применением высоких марок цементов, а также и глинозёмистого цемента;

б) уменьшением водо-цементного отношения В : Ц;

в) удалением из бетона излишней воды;

г) добавлением ускорителей твердения бетона.

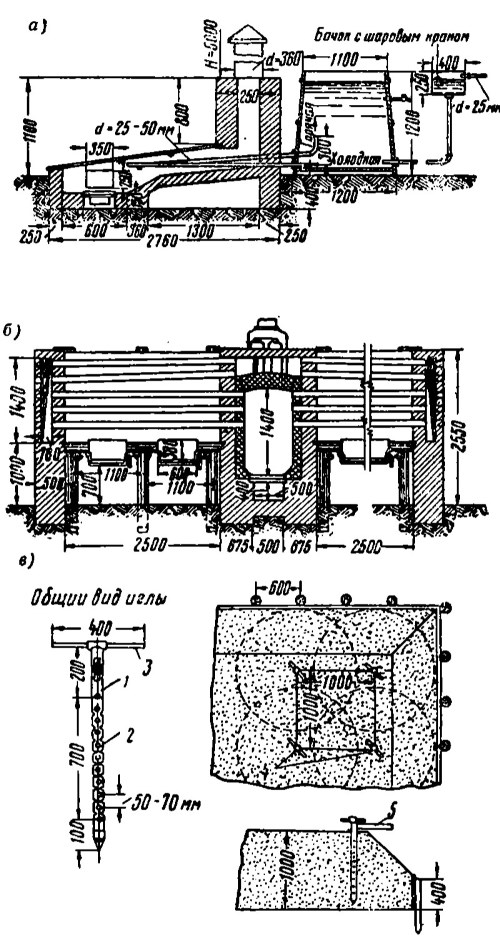

Для получения обогретого бетона вода и инертные до их загрузки в бетономешалку обогреваются в специальных устройствах, показанных на фиг. 65. При этом наибольшее значение имеет подогрев воды, удельная теплоёмкость которой в 5 раз больше теплоёмкости инертных, и подогрев её значительно проще. При небольших морозах достаточно подогревать только воду.

Фиг. 65. Обустройства и приспособления для нагрева воды и инертных: а - печь для нагрева воды и песка; б - двухсекционная печь для нагрева инертных; в - паровая игла и схема подогрева инертных в "штабелях паровыми иглами; 1 - газовая труба d = 25—38 мм; 2 - отверстия для пара диаметром 3 - 4 мм; 3 - деревянная ручка; 4 - расположение паровых игл в штабеле; 5 - резиновый шланг утеплённый

Требуемая температура бетона к концу его укладки в дело определяется расчётом в зависимости от выбранного способа производства работ, длительности остывания бетона и температуры наружного воздуха.

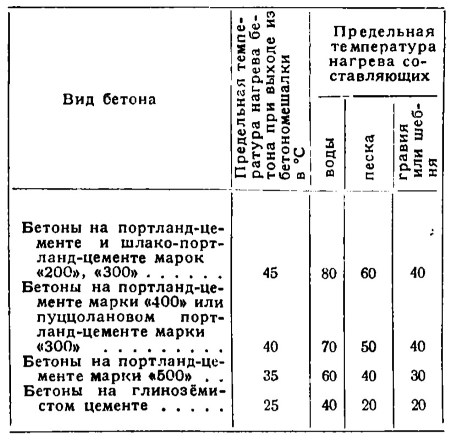

Предельные температуры подогрева воды и инертных даны в табл. 149.

Таб. 149. Предельная температура нагрева бетона и его составляющих

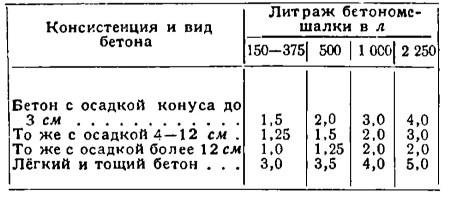

Продолжительность перемешивания бетона, приготовляемого в зимнее время, представлена в табл. 150.

Таб. 150. Наименьшая продолжительность перемешивания: бетона в зимнее время (в минутах)

Способы выдерживания бетона после его укладки в опалубку с обеспечением соответствующей температуры твердения для приобретения бетоном необходимой прочности в заданный срок зависят от типа возводимых конструкций, наличия источников тепла и требуемого оборудования.

Выдерживание бетона, приготовленного из подогретых материалов, производится одним из следующих способов:

а) способом «термоса»,

б) паропрогревом,

в) электропрогревом и г) обогревом бетона в тепляках.

Способ «термоса» заключается в укладке бетона на открытом воздухе в утеплённую опалубку и немедленном укрытии его теплоизоляционными материалами (морозин, шевелин, соломит и пр.). Твердение бетона происходит за счёт тепла от подогрева составляющих его материалов и экзотермического тепла, выделяемого цементом при его твердении.

Способ «термоса» является наиболее простым и экономичным.

При способе «термоса» надлежит применять портланд-цементы: а) для каркасных конструкций марки не ниже «300», б) для массивных конструкций марок «200»—«250».

Способ «термоса» применяется при бетонировании массивных конструкций с модулем поверхности менее 5. В отдельных случаях при применении быстро твердеющих цементов и ускорителей твердения (особенно при небольших морозах) может оказаться целесообразным применение этого способа и для конструкции с большим модулем поверхности (до 8 и более). Начальная температура бетона и требуемая термоизоляция устанавливаются расчётом.

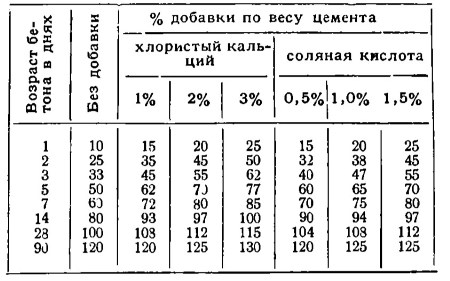

К добавлению ускорителей твердения бетона прибегают обычно при использовании медленно твердеющих цементов. Наиболее эффективно действие добавок при применении пуццоланового и шлако-портланд-цементов.

Для портланд-цементов высоких марок и глинозёмистых добавки применять не допускается во избежание преждевременного схватывания бетона.

Хлористый кальций или соляная кислота вводятся в бетон для железобетонных конструкций не более 2% от веса цемента, а для малоармированных и неармированных — до 3% от веса цемента.

Прочность бетона с применением добавок-ускорителей приводится в табл. 151.

Таб. 151. Прочность бетона с применением добавок-ускорителей (в % от R,, бетона, твердеющего в нормальных условиях без ускорителей)

Для конструкций, которые во время эксплуатации будут находиться в среде с повышенной влажностью (бани, прачечные, парилки и пр.), применение ускорителей не допускается во избежание коррозии арматуры. При паропрогреве и электропрогреве железобетонных конструкций также не разрешается применение ускорителей.

При выполнении бетонных работ способом «термоса» необходимо строго следить за соблюдением расчётных данных и вести тщательный контроль температуры твердеющего бетона — не менее 3 раз в сутки. Укладка бетона во избежание тепловых потерь должна вестись очень быстро.

При морозах ниже — 10°, а также при сильных ветрах и снегопадах место укладки бетона следует защищать брезентовой или фанерной палаткой.

Прочность бетона при различных температурах и сроках твердения приводится в табл. 152.

Таб. 152. Прочность бетона при различных температурах и сроках твердения (в % от R,, бетона, твердеющего при t = + 15°)

Паропрогрев бетона производится паром низкого давления — до 0,5 aт. Применение пропаривания наиболее целесообразно для бетонов на пуццолановоми шлако-портланд-цементе.

Температура пропаривания должна быть при этом не менее +70° - +80°. Прогрев бетонов на глинозёмистом цементе не разрешается.

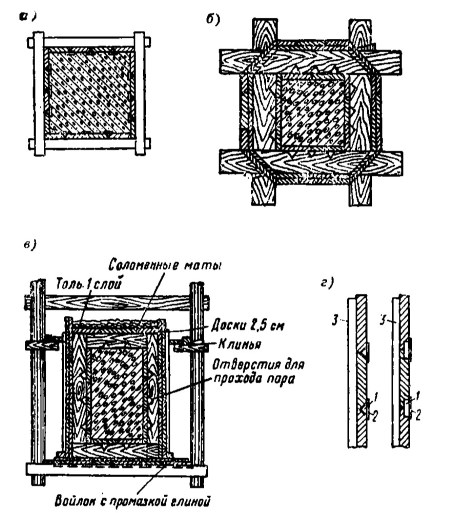

Пропаривание бетонных и железобетонных монолитных конструкций осуществляется при помощи «капиллярной» опалубки (фиг. 66, а) или «паровых рубашек» (фиг. 66, б и в).

Фиг. 66. Конструкция паровых рубашек при паропрогреве колонн и балок: а и б - опалубка колонны, в - опалубка балки; г - детали капиллярной опалубки; 1 - каналы для прохода пара; 2 -фанера или кровельная сталь; 3 - сшивные планки щитов

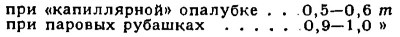

«Капиллярная» опалубка состоит из обычной опалубки с треугольными или прямоугольными каналами-«капиллярами» на внутренней стороне, по которым снизу вверх пропускается пар; эти каналы со стороны бетона перекрывают полосками кровельной ехали или фанеры (фиг. 66, г). Для экономии пара рекомендуется применять утеплённые щиты.

«Паровые рубашки» устраивают из плотных паронепроницаемых щитов, укладываемых со стороны основной опалубки на расстоянии 10 —12 см. Опилки, войлок или соломит, применяемые для утепления щитов, должны быть защищены со стороны пара толем. В целях экономии пара паровые рубашки должны быть плотными; между двумя слоями тёса должен быть проложен толь, а стыки—хорошо проконопачены или промазаны глиной.

Сборные железобетонные конструкции пропаривают в стационарных пропарочных камерах или в переносных сборно-разборных камерах, — при их изготовлении у мест установки. Вертикально расположенные элементы (колонны, стены и т. д.) выгоднее прогревать в «капиллярной» опалубке, при которой исключается применение громоздких, малоэффективных и дорогостоящих паровых рубашек и обеспечивается сравнительно более высокое использование пара.

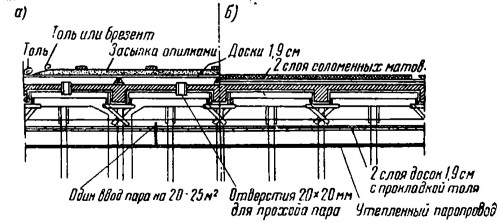

Расход пара на прогрев 1 м3 бетона составляет:

При наличии на постройке старых газовых труб возможен прогрев бетона паром или горячей водой через заложенные в него трубы (фиг. 67). Теплоотдача пара при этом методе прогрева эффективнее, чем при паровых рубашках. При пропаривании колонн или других высоких вертикальных конструкций паровые рубашки (капиллярную опалубку) надлежит делить по высоте диафрагмами на отдельные отсеки высотой 3—4 м и подавать пар отдельно в каждый из них, при этом в хомутах должны быть просверлены отверстия для свободного прохода пара (фиг. 66, б).

Фиг. 67. Паропрогрев бетона через заложенные в него трубы

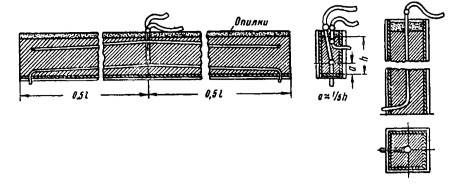

Пропаривание железобетонных перекрытий (фиг. 68, а) производится с одной или с двух сторон; в последнем случае в плитах оставляются отверстия размером 20 х 20 см для прохода пара. Вводы пара от трубопроводов распределяются под перекрытием так, чтобы приходилось по 20-25 м2 перекрытия на каждый ввод. При двустороннем обогреве железобетонные плиты перекрытий должны быть утеплены сверху по рейкам толем или брезентом, с засыпкой слоем опилок. При одностороннем обогреве перекрытие обычно укрывают сверху соломенными матами в два слоя.

Фиг. 68. Паровая рубашка перекрытия: а - пропаривание с двух сторон; б - пропаривание с одной стороны

Температура бетона при пуске пара должна быть не ниже +5°. Интенсивность подъёма температуры должна быть не более 25° в час, а остывание 8—10° в час.

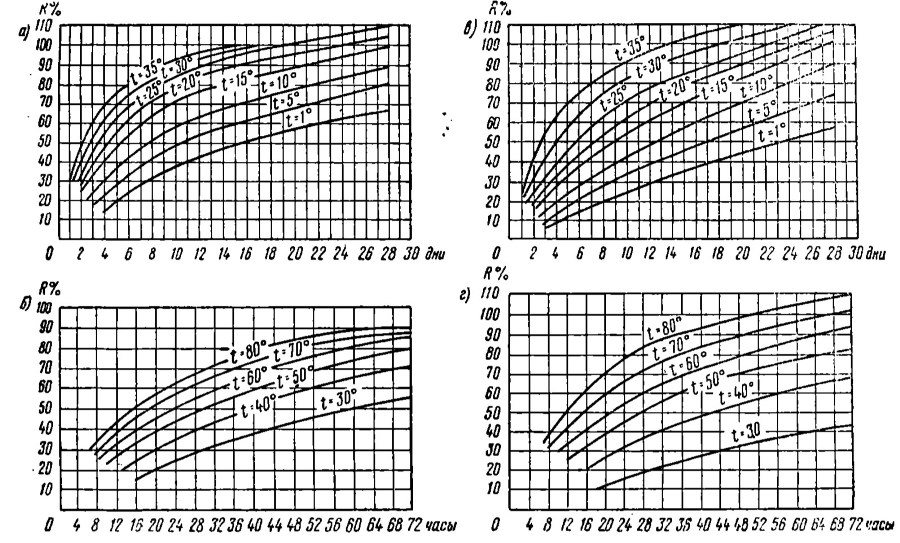

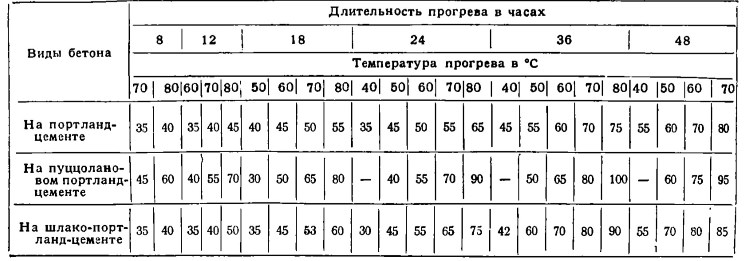

Ориентировочную прочность бетона в зависимости от вида цемента, температуры и длительности прогрева (не считая времени нагрева и остывания бетона) определяют по табл. 153 или по графикам (фиг. 69).

Фиг. 69. Графики увеличения прочности бетона в зависимости от качества цемента, температуры и длительности прогрева: а и б - бетон на портланд-цементе; в - бетон на пуццолановом портланд-цементе и шлако-портланд-цементе; г - бетон на шлако-портланд-цементе

Таб. 153. Прочность бетона при различной длительности и различных температурах прогрева в % от R,, для бетона твердеющего в нормальных условиях (при t = + 15°)

Электропрогрев бетона применяют при бетонировании в зимних условиях монолитных и сборных железобетонных конструкций с модулем поверхности более 5. Электропрогрев осуществляют посредством электродов, нагревательных приборов (цилиндрические и отражательные печи) или термоактивной опалубкой.

Основным и наиболее эффективным способом электропрогрева является электродный. Электропрогрев производят обычно током пониженного напряжения (от 50 до 100 в), проходящим через специальные понизительные трансформаторы ТМ- 75/6, ТБ-20 или через сварочные трансформаторы СТ-2, установленные группами по 3 или 6 шт.

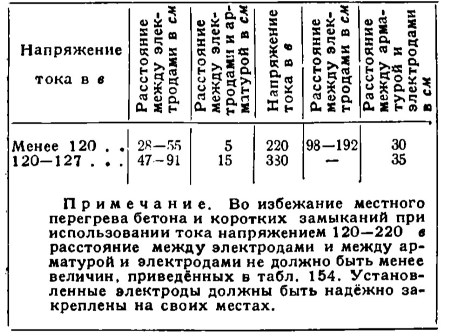

Допускают также бестрансформаторный прогрев — непосредственно от сети — для бетонных и малоармированных железобетонных конструкций (не более 50 кг арматуры на 1 м3 бетона) при напряжениях тока 120 — 220 в, а при устойчивых морозах (без оттепелей) и при напряжениях 380 в. Электропрогрев следует осуществлять со строгим соблюдением требований, изложенных в «Инструкции по применению электропрогрева в строительстве», И-94-48, Стройиздат, 1949 г. Характеристики трансформаторов см. Сварочные работы, табл. 165.

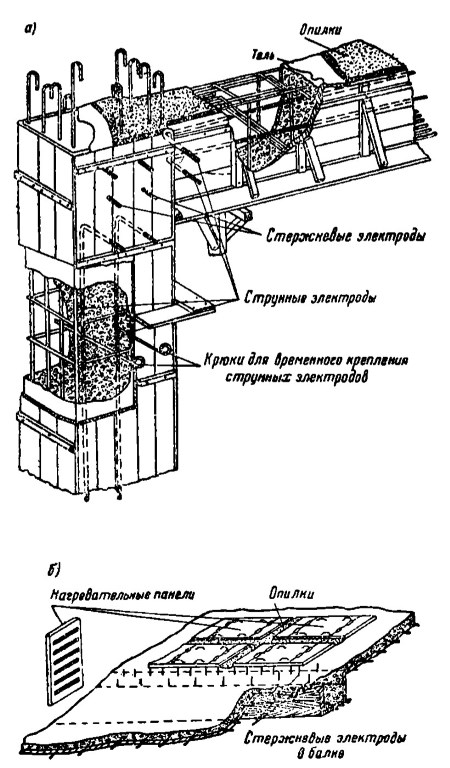

Способ электропрогрева в термоактивной опалубке заключается в подогреве током 120—220 в слоя опилок толщиной 15—20 см, соприкасающихся с обычной опалубкой или бетоном. Подводка тока к опилкам осуществляется при помощи заложенных в них стержневых или струнных электродов. Для повышения электропроводности опилок их увлажняют раствором поваренной соли.

Опилки необходимо часто увлажнять, так как при высыхании они перестают проводить ток и прогрев прекращается. При увлажнении опилок ток должен быть выключен. Электропрогрев в термоактивной опалубке допустим, если применение других способов оказывается невозможным или нецелесообразным. Он может применяться при обогреве небольших массивов, сборных элементов и их стыков и при бетонировании способом «термоса» при быстром охлаждении бетона.

Вследствие необходимости устройства второй опалубки, повышенного расхода электроэнергии, трудоёмкости и сложности обслуживания прогрев железобетонных конструкций термоактивной опалубкой не получил широкого применения.

При бестрансформаторном прогреве нагревательные приборы (отражательные печи, электроцилиндры и пр.) для обогрева бетона присоединяют непосредственно к электросети.

Ориентировочный расход электроэнергии при прогреве плит отражательными печами составляет в среднем 180—220 квт-ч на 1 м3 бетона, а при прогреве термоопалубкой — 200 квт-ч на 1 м3 бетона при напряжении 220 в. Потребная мощность при включении тока достигает 7 кет на 1 м3 бетона.

При электродном способе прогрева применяют следующие типы электродов (фиг. 70):

а) стержневые электроды, изготовляемые из обрезков арматурной стали диаметром 10—12 мм, для обогрева железобетонных конструкций балок, колонн, стен, фундаментов, плит и т. д. со значительным содержанием арматуры;

б) струнные электроды, изготовляемые из арматурной стали диаметром 8-12 мм и длиной 2,5—3 м, для прогрева малоармированных стен, балок, колонн, плит и фундаментов при периферийном прогреве;

в) полосовые электроды из полосовой или кровельной стали для прогрева тонких стен, плит, ленточных фундаментов и бетонных полов;

г) инвентарные нагревательные панели из полосовых электродов, для прогрева плит, перекрытий и бетонных подготовок под полы (фиг. 70, б).

Фиг. 70. Электропрогрев бетона: а — электропрогрев колонн и балок при помощи стержневых и струнных электродов; б — электропрогрев железобетонной плиты нагревательными панелями

Расстояния между группами стержневых или струнных электродов определяют по расчёту в зависимости от расходуемой мощности в квт/м3 бетона и напряжения тока в в, расстояния между самими электродами принимают 6—11 см. Стержневые электроды закладывают в бетон через отверстия, просверленные в опалубке. Струнные электроды закладывают звеньями параллельно оси конструкции и закрепляют крючьями или изоляторами, концы звеньев выводятся наружу через отверстия в опалубке.

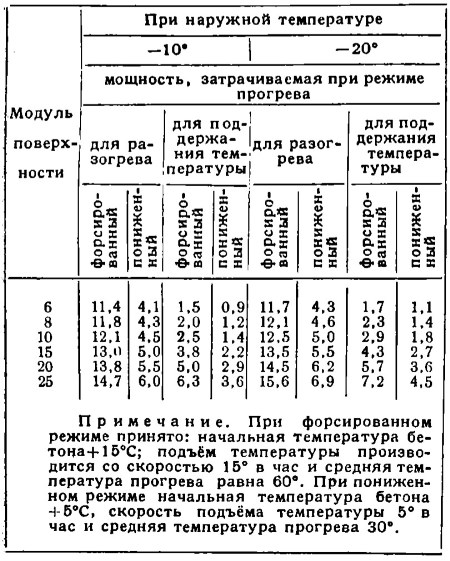

Расстояния между электродами, необходимые мощности, предельные температуры продолжительности электропрогрева бетона и расходы электроэнергии приведены в табл. 154—158.

Таб. 154. Наименьшие допускаемые расстояния между электродами и между арматурой и электродами

Таб. 155. Мощность, необходимая для прогрева бетонных и железобетонных конструкций током пониженного напряжения—60—100 в (в квт на 1 м3)

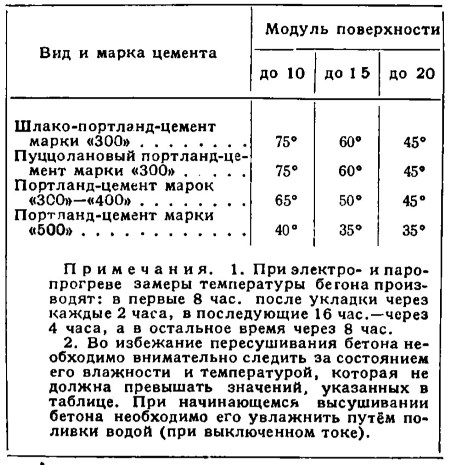

Таб. 156. Предельные температуры электропрогрева (в градусах)

Контроль качества бетона осуществляется: а) путём наблюдения за температурным режимом твердения бетона, б) проверкой прочности бетонных кубиков, в) предварительным испытанием применяемого цемента, заполнителей и добавок.

На каждую группу конструкций (не более 200 м3 бетона) изготовляется по 9 контрольных кубиков, из которых три хранятся в нормальных условиях и испытываются в 28-дневном возрасте, остальные 6 кубиков хранятся в тех же температурных условиях, как и самые конструкции. 3 кубика испытываются, когда температура бетона в конструкции упадёт до 1—2°, остальные 3 кубика являются запасными для получения дополнительных контрольных данных.

Температура бетона измеряется при укладке и в процессе твердения бетона в трёх местах каждого конструктивного элемента. Глубина скважин в каркасных конструкциях 10 см, в массивах — 20 см. При выдерживании бетона способом «термоса» температуру измеряют не менее 3 раз в сутки. При электро- и паропрогреве замеры температуры производятся: в первые 8 час. после укладки через каждые 2 часа, в последующие 16 час. — через 4 часа, а в остальное время — через 8 час.

Температура составляющих и бетона измеряется у бетономешалки не менее двух раз в смену.

Дата добавления: 2024-09-19; просмотров: 405;