Подготовка поверхности к нанесению покрытий

Подготовка деталей к покрытию состоит из механической обработки поверхностей, обезжириванияобработанной поверхности и декапирования.

Механическая обработка включает пескоструйную обработку, шлифование и полирование. Выбор способа механической обработки зависит от назначения покрытия. При нанесении покрытия с целью восстановления изношенной поверхности для получения правильной геометрической формы производят шлифование и полирование для достижения необходимой шероховатости поверхности. Шлифование выполняют на шлифовальных станках с использованием шлифовальных или войлочных кругов, накатанных абразивным порошком. Полирование производят бязевыми кругами, на которые наносят полировальные пасты.

Обезжиривание проводится для удаления жировых загрязнений с поверхности детали с целью достижения высокой прочности сцепления. Применяют различные способы обезжиривания: в органических растворителях, а также химическое и электрохимическое обезжиривание.

Электрохимическое обезжиривание деталей является наиболее эффективным. Оно осуществляется при помощи постоянного тока на катоде и на аноде или комбинированным способом: сначала на катоде (2—7 мин), затем на аноде (4—10 мин).

Составы электролитов и режимы электрохимического обезжиривания приводятся в табл. 24.

Табл.24. Составы электролитов и режимы электрохимического

обезжиривания

В качестве электродов в ванну для электромеханического обезжиривания помещаются стальные или никелевые пластины. Поверхности деталей, не подлежащие восстановлению, необходимо изолировать. Перед нанесением изоляционного покрытия поверхности обезжиривают ацетоном или каким-либо другим растворителем.

Удобен способ защиты непокрываемых поверхностей изоляционной хлорвиниловой лентой, резиновыми трубочками, полиэтиленовой пленкой и другими кислотостойкими материалами.

При хромировании используют токонепроводящие материалы — лаки и синтетические материалы: полихлорвиниловый пластик, цапонлак и др. Затем детали монтируются на подвесное приспособление.

Обезжиривание деталей производят одним из следующих способов:

—проводят обработку поверхности растворителями (бензином, уайт-спиритом, ацетоном и другими растворителями);

—проводят механическую очистку венской известью (кашицеобразным раствором кальцемагниевой извести):

—обезжиривают в растворах щелочей путем погружения деталей в горячий щелочной раствор (t=60 °С), выдерживая в нем 5—60 мин; проводи электромеханическое обезжиривание в растворах щелочей, которое заключается в погружении деталей в горячий (г = 60—80 °С) щелочной раствор, через который пропускают ток (катод — детали, а анод — пластины из малоуглеродистой стали). Плотность тока 5—10 А/дм2, длительность процесса — 1—2 мин. Выделяющийся на поверхности детали водород в виде пузырьков срывает с поверхности жировую пленку.

Декапирование(анодная обработка деталей) — это удаление тончайших окисных пленок с обрабатываемой поверхности детали, которые образуются во время обезжиривания и промывки, а также обнажение структуры металла детали.

При хромировании обработку ведут в основном электролите, при этом детали сначала выдерживаются 1 -2 мин без тока для нагрева детали до температуры электролита, а затем в течение 30—45 сек проводят сам процесс при анодной плотности тока 25—35 А/дм2. После этого, не вынимая детали из ванны, переключают деталь на катод и хромируют ее. При железнении анодную обработку ведут не в основном электролите, а в специальном.

Хромирование

Хромирование применяют для восстановления изношенных поверхностей деталей — нанесения защитно-декоративного покрытия, повышения износостойкости поверхностей деталей и т.д. Электролитом при хромировании служит раствор хромового ангидрида, к которому добавляется химически чистая серная кислота.

В зависимости от концентрации хромового ангидрида электролиты делят на три группы: низкой (140—150 г/л), средней (230— 250 г/л) и высокой (350—500 г/л) концентрации. При восстановлении деталей можно рекомендовать электролит двух составов:

а) хромового ангидрида 150 г/л, серной кислоты 1,5 г/л;

б) хромового ангидрида 250 г/л, серной кислоты 2,5 г/л.

Процесс хромирования заключается в следующем.

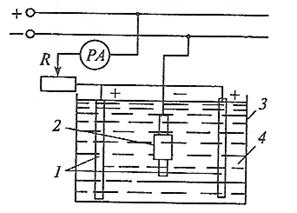

В ванну, наполненную указанным раствором, опускают деталь и свинцовую пластину (рис.64).К детали (катоду) и пластине (аноду) присоединяют источник постоянного тока. При пропускании электрического тока на поверхности детали ровным слоем осаждается хром. Время хромирования определяют по формуле:

, (85)

, (85)

где Т— время хромирования, ч; h — толщина слоя, мм;  — плотность хрома; с — химический эквивалент хрома (0,324); D — плотность тока, А/дм2;

— плотность хрома; с — химический эквивалент хрома (0,324); D — плотность тока, А/дм2;  — выход по току, %.

— выход по току, %.

Рис. 64. Схема установки для электролитического осаждения металла: 1 — анод; 2 — катод (деталь); 3 — ванна; 4 — электролит

Большое влияние на процесс хромирования и качество осадка оказывают плотность тока и температура электролита ванны. Изменяя эти параметры, получают блестящий, молочный и матовый осадки. Блестящие осадки получаются при средних плотностях тока (30—50 А/дм2) и 45—60 °С. Для них характерны достаточные твердость и вязкость. Осадки молочного цвета получаются при низких плотностях тока (20—30 А/дм2) и 60—65° С. Они относительно мягкие и вязкие.

Матовые осадки получаются при высоких плотностях тока (50—70 А/дм2 и выше) и 30—50 °С. Матовым осадками свойственны высокая твердость и хрупкость. В табл.25приведены данные о влиянии режимов хромирования на вид осадка хрома. В зависимости от условий работы деталей выбирают осадок с требуемыми свойствами; например, для изнашиваемых деталей, работающих при небольших удельных нагрузках (до 0,5 МПа), следует рекомендовать блестящие осадки, а при больших контактных давлениях и знакопеременных нагрузках — молочные осадки. Наиболее высокие физико-механические свойства хромового покрытия достигаются при толщине слоя h < 0,25 мм.

Табл.25. Влияние режимов хромирования на вид и свойства электролитического осадка

Если деталь работает при статических удельных нагрузках q  800 МПа, рекомендуется толщина слоя h — ОД 1 ±0,13 мм и матово-блестящий цвет покрытия. При динамических удельных нагрузках q

800 МПа, рекомендуется толщина слоя h — ОД 1 ±0,13 мм и матово-блестящий цвет покрытия. При динамических удельных нагрузках q  50 МПа толщина слоя должна быть h = 0,05—0,11 мм, а при q

50 МПа толщина слоя должна быть h = 0,05—0,11 мм, а при q  200 МПа, а при повышенных температурах рекомендуется толщина слоя h = 0,03—0,05 мм. В последнем случае применяется покрытие молочное и молочно-блестящее.

200 МПа, а при повышенных температурах рекомендуется толщина слоя h = 0,03—0,05 мм. В последнем случае применяется покрытие молочное и молочно-блестящее.

Поверхности восстанавливаемых деталей, подвергаемые хромированию, в основном можно свести к двум группам: поверхности трения и неподвижных соединений. Поверхности деталей, работающих на трении при различных удельных давлениях и окружных скоростях, должны обладать высокой износостойкостью, что достигается применением блестящих или молочно-блестящих покрытий. Толщина слоя хрома для различных деталек, работающих на трении, может быть 0,03—0,3 мм. На детали, работающие без перемещения рабочих поверхностей взаимосопряженных пар (шейки валов под обоймы шарико- и роликоподшипников и др.), рекомендуется наносить покрытия блестящего вида, а режим электролиза должен обеспечивать высокую скорость наращивания осадков хрома, т.е. плотность тока должна быть 45—50 А/дм2, а температура электролита — 50 °С. При хромировании изношенных деталей, работающих с различной плотностью, лучшие результаты дают электролиты следующего состава: Сг2О3 150 г/л; H2S04 1,5 г/л. Источником тока для гальванического процесса является низковольтный агрегат постоянного тока, который обеспечивает большую силу тока и низкое напряжение. Для хромирования деталей применяют ванны, изготовленные из листовой стали толщиной 3— 4 мм. Ванна представляет собой два сварных бака, вставленных один в другой. Внутреннюю поверхность ванны (внутреннего бака) облицовывают кислотостойким материалом — винипластом или рольным свинцом толщиной 3 мм. Наружный бак служит кожухом водяной рубашки, предназначенной для регулирования температуры электролита. Воду подогревают паром, пропускаемым через расположенный на дне кожуха змеевик, или при помощи электронагревателей. На бортах ванны на специальных изоляторах крепятся анодные и катодные продольные штанги (латунные стержни). Ванны оборудованы бортовыми отсосами.

Технологический процесс восстановления включает нижеследующие операции.

1. Шлифование. Цель шлифования — устранить неравномерную выработку поверхности деталей.

2. Электролитическое обезжиривание или промывка. Применяется катодное электролитическое обезжиривание в электролите, состоящем из 50—100 г едкого натра или едкого калия и 1 л воды. Температура электролита 70—80 °С. Плотность тока 3—10 А/дм2. Химическое обезжиривание проводят в растворе: едкий натр (или едкое кали) 50—100 г/л, мыло и жидкое стекло 2—3 г/л. Температура раствора 70—80 °С.

3. Промывка в горячей воде для удаления щелочи.

4. Изолирование мест, которые не подлежат хромированию, цапон-лаком, листовым целлулоидом или полихлорвиниловым пластиком.

5. Электролитическое обезжиривание для удаления с поверхности детали мелких частиц грязи.

6. Промывка в горячей и холодной воде.

7. Декапирование. Для получения прочных хромовых отложений детали подвергают легкому протравливанию (декапированию). Декапирование может быть химическим и анодным. Химическое декапирование можно проводить в 5—7 %-м растворе серной кислоты. Анодное декапирование выполняют непосредственно в хромовой ванне или в специально установленной ванне при анодной плотности тока 5—10 А/дм2 с температурой электролита 50—60 °С. Продолжительность процесса 0,5—1 мин.

8. Хромирование в ванне указанного ранее состава при соответствующем режиме работы.

9. Шлифование деталей.

Пористое хромирование.Пористым хромированием называется слой хрома, на поверхности которого имеется большое количество пор и каналов. В порах удерживается смазка, что улучшает притирку трущихся поверхностей. Различают два вида поверхностей пористости: канальчатую и точечную. Процесс пористого хромирования состоит из тех же операций, что и гладкое хромирование, но для получения пористого хромирования поверхность подвергают анодной обработке. При анодной обработке хромового покрытия (обычно блестящих осадков) путем реверсирования тока происходит растворение хрома и проникновение его в глубину осажденного слоя, вследствие чего имеющиеся микроскопические каналы и трещины быстро развиваются, образуя в верхнем слое хромового покрытия систему пор глубиной в несколько сотых миллиметра. Анодная обработка хромовых покрытий уменьшает остаточные напряжения в слое хрома, вследствие чего его эксплуатационная работоспособность возрастает. Для получения хрома с пористостью канальчатого вида применяют: состав электролита — 250 г/л Сг20з; режим хромирования — DK - 50 А/дм2, температура — 58—60 °С; режим анодного травления — Da - 40 А/дм2. температура — 58—60 °С,  = 6 + 8 мин. Для получения пористости точечного вида хрома применяют: состав электролита — 250 г/л Сг2Оз и 2,5 г/л H2S04, режим хромирования — DK = 45 А/дм2, температура — 50 °С, режим анодного травления — Da = 40 А/дм2, температура — 50 °С,

= 6 + 8 мин. Для получения пористости точечного вида хрома применяют: состав электролита — 250 г/л Сг2Оз и 2,5 г/л H2S04, режим хромирования — DK = 45 А/дм2, температура — 50 °С, режим анодного травления — Da = 40 А/дм2, температура — 50 °С,  = 10 + 12 мин. Для пористого хромирования толщина хромового осадка должна быть не менее 0,1 мм, в противном случае поры дойдут до основного металла, что значительно ухудшит свойство покрытия.

= 10 + 12 мин. Для пористого хромирования толщина хромового осадка должна быть не менее 0,1 мм, в противном случае поры дойдут до основного металла, что значительно ухудшит свойство покрытия.

Размерное хромирование.Размерным хромированием называется точное равномерное покрытие хромом без последующей доводки. Преимуществом размерного хромирования является то, что слой хрома наносится такой толщины, которая на несколько микрон превышает предельный размер износа. Подвергать размерному хромированию деталь большой толщины затруднительно, поэтому для большинства деталей толщина размерного осаждения хрома не превышает 25—35 мкм на диаметр. Состав ванны для размерного хромирования такой же, как и для твердого хромирования: 150 г/л хромового ангидрида, 1,5 г/л серной кислоты, 1 л воды. Температура электролита — 55 °С (отклонение температуры допускается не более ±1 °С), плотность тока — 40—45 А/дм2, расстояние между анодом и катодом должно быть не менее 10 мм.

Железнение

При восстановлении деталей железнением получают покрытие высокой твердости и износостойкости, хорошо сцепленное с основным металлом детали.

Технологический процесс железнения состоит из следующих операций: предварительная подготовка, электролитическая обработка, железнение и окончательная обработка.

Применяемые электролиты. Для электролитического осаждения железа можно применять сернокислые, хлористые и смешанные электролиты.

В практике ремонта применяют в основном хлористые электролиты из хлористого закисного железа. Раствор хлористого железа получают травлением стальных стружек в соляной кислоте.

В зависимости от концентрации солей железа различают три типа хлористых электролитов: высококонцентрированные (600— 680 г/л); среднеконцентрированные (400—450 г/л) и малоконцент-рированные (200—220 г/л).

При железнении применяют растворимые аноды в виде стержней из малоуглеродистых сталей марок Ст. 3; Ст. 10; Ст. 20. Соотношение площадей анодов Sa и катодов SK должно быть Sa: SK = 2 : 1

Хлористые электролиты имеют ряд важных преимуществ: недефицитность и низкая стоимость применяемых материалов; высокая производительность; простота контроля и большая универсальность, позволяющая в одном и том же электролите получать как мягкие, так и твердые покрытия.

Свойства покрытий, получаемых на катоде, зависят от условий электролиза — концентрации и температуры электролита, плотности тока. «Мягкие» условия электролиза — высокая концентрация (680 г/л) FeCl2 · 4H20 электролита, его высокая температура (~ 100°), малая плотность тока (5 А/дм2) — обеспечивают получение на деталях мягких осадков железа (НВ 120—150) толщиной до 3 мм и более.

При «жестких» условиях электролиза — малая концентрация электролита, невысокая его температура и высокая плотность тока — могут быть получены покрытия твердостью до 6 500— 7 000 МПа и толщиной до 1,2 мм (рис.65).

Рис.65. Влияние плотности тока и температуры электролита на микротвердость железных покрытий: а — электролит типа I; б — электролит типа II; в —электролит типа III

Основные свойства покрытий - структура, твердость, внутренние напряжения изменяются в широких пределах в зависимости от условий электролиза.

Наиболее пригодным для условий ремонтных предприятий является малоконцентрированный электролит следующего состава: FeCl2 · 4Н20 — 200 г/л, НС1 — 0,6—0,8 г/л.

Этот электролит притемпературе 50—83 °С и плотности тока 20—100 А/дм3 обеспечивает получение плотных, гладких покрытий высокой твердости (до 4 500—6 500 МПа) толщиной 0,8—1,2 мм.

Толщина получаемых покрытий ограничивается появлением на поверхности осадка шероховатости и дендритов, которые возникают тем быстрее, чем выше плотность тока и ниже температура электролита.

В процессе электролиза можно допускать значительное колебание кислотности. Изменение содержания соляной кислоты в электролите от 0,5 до 1,5 г/л незначительно отражается на механических свойствах покрытий и может не приниматься во внимание.

При более высокой кислотности происходит снижение выхода железа по току.

Приготовление электролита в производственных условиях производится травлением в соляной кислоте стружек из малоуглеродной стали.

Расход соляной кислоты при электролизе пропорционален количеству ампер-часов электрического тока, пропущенного через электролит. Расход соляной кислоты при электролизе определяется по формуле:

(86)

(86)

где К (0,20—0,22 г) — расход НС1 на 1 А-ч тока, пропущенного через электролит; lг — количество затраченного при электролизе электричества, А-ч;  — процентное содержание НС1 в кислоте.

— процентное содержание НС1 в кислоте.

Оборудование для железнения. Для восстановления деталей применяется следующее оборудование:

— установка для железнения с паровым или электрическим нагревом через водяную рубашку;

— ванны: анодного травления в горячем растворе хлористого железа, анодной очистки в растворе серной кислоты, электрического обезжиривания с холодной проточной водой, с горячей водой;

— отстойные баки для электролита, насос для перекачки электролита, источники питания ванн постоянным током и щиты управления ваннами.

Внутренние размеры травильных, очистных и промывочных ванн составляют 600x800x1 400 мм — в зависимости от длины восстанавливаемых деталей. Количество бортовых отсосов, устанавливаемых на одну ванну, определяется ее габаритами. Обычно на ванне железнения устанавливаются четыре бортовых отсоса, на остальных — по одному. Бортовой отсос изготавливается из винипласта. Для футеровки ванн железнения, анодной очистки и анодного травления применяется однотипный материал: антегмит АТМ-1 или полуэбонит-1751.

Ванны, облицованные антегмитом, имеют следующие недостатки:

— большой расход материалов и, как следствие этого, высокую стоимость облицовки (на 1 м поверхности расходуется около 40 кг антегмита и 12 кг замазки);

— повышенные требования к электроизоляции корпуса ванн для ликвидации утечки постоянного тока;

— более низкий катодный выход металла по току.

Указанные недостатки отсутствуют при использовании для футеровки полуэбонита-1751.

Полуэбонит не электропроводен, но имеет низкую теплопроводность, поэтому время нагрева таких ванн несколько больше. Стоимость гуммирования ванн полуэбонитом в 4—5 раз ниже стоимости футеровки антегмитом.

В качестве источников постоянного тока применяются выпрямительные агрегаты (кремневые и германиевые) типа ВАКГ и ВАГГ с ручной регулировкой силы тока и автоматической регулировкой плотности тока, а также селеновые маслонаполненные выпрямители типа ВСМР, не требующие изолированного помещения.

Технологический процесс.Процесс железнения включает в себя предварительную подготовку, электролитическую обработку, железнение и окончательную обработку.

Предварительная подготовка состоит из мойки и очистки от грязи, зачистки наждачным полотном, изоляции участков, не подлежащих железнению, обезжиривания восстанавливаемых поверхностей венской известью и монтажа в подвески.

Электролитическая обработка включает анодную обработку деталей в электролите: 365 г/л 30-%-ного раствора серной кислоты и 10—25 г/л сернокислого железа при температуре 18—25 °С и плотности тока 60—70 А/дм2 в течение 0,5—3 мин и промывку в холодной воде (детали большого веса промывают водой, имеющей температуру около +50 °С).

Крупногабаритные детали сложной формы, изготовленные из легированных сталей (и закаленные до высокой твердости) или чугуна, перед анодной обработкой в сернокислом электролите рекомендуется подвергнуть анодному травлению в хлористом электролите в течение 1—5 мин.

Хлористый электролит состоит из FeCl2 · 4Н20 — 200—220 г/л и НС1 — 0,8—-1,0 г/л при температуре 20-80 °С и плотности тока не более 40—100 А/дм2 (для деталей из чугуна плотность тока не более 20 А/дм2, а выдержка 1—2 мин).

Процесс железнения производится поэтапно: детали в подвесках выдерживаются в ванне железнения без включения тока в течение 10—50 сек; затем включают ток плотностью 1—5 А/дм2 и постепенно, за 5—10 мин, повышают ее до расчетного значения; производят железнение до получения осадка необходимой толщины.

После железнения детали в подвесках промывают в горячей и холодной воде, производят нейтрализацию в щелочном растворе, демонтаж из подвесок, снятие изоляции и необходимую механическую обработку.

Дата добавления: 2016-06-22; просмотров: 8254;