Ремонт деталей способом вибродуговой наплавки.

Вибродуговая наплавка является разновидностью наращивания поверхности с использованием тепла от электрического тока. В этом случае возбуждение дуги происходит вибрирующим электродом под струей охлаждающей жидкости или защитного газа. Основное достоинство этого процесса наплавки — небольшой нагрев детали, малая зона термического влияния и возможность получения наплавленного металла с требуемыми твердостью и износостойкостью без термообработки после наплавки. Кристаллизация и охлаждение наплавленного металла при вибродуговой наплавке происходят почти моментально, поэтому восстановленная поверхность может иметь множество микротрещин, в результате чего значительно снижается предел усталостной прочности детали.

Вибродуговая наплавка менее производительный процесс, чем наплавка под флюсом, ее следует применять только в тех случаях, когда использование наплавки под флюсом затруднено. Этим способом целесообразно наплавлять детали малых диаметров (до 40 мм), термообработанные детали, наносить тонкие слои металла (0,3—1 мм) и др.

Структура и твердость наплавленного металла зависят от количества подаваемой в зону наплавки охлаждающей жидкости и от места ее подачи. При подаче жидкости на некотором расстоянии от зоны наплавки, а также при использовании подогретой жидкости структурная неоднородность, а также разброс значений твердости наплавленного слоя, меньше. Однако при этом наплавленный металл обладает меньшей твердостью, что способствует снижению его износостойкости.

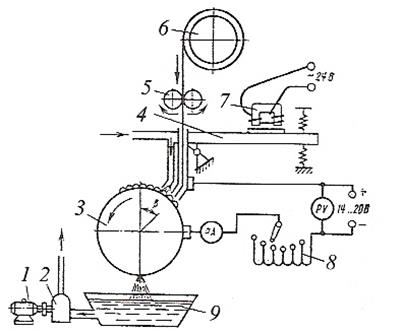

Ограничение количества охлаждающей жидкости и подача ее на деталь на некотором расстоянии от зоны наплавки позволяют во многих случаях предупредить образование трещин в наплавленном металле. При вибродуговой наплавке под флюсом или в среде защитных газов деталь можно подвергать предварительному подогреву и этим повышать качество наплавленного металла. Естественно, что в этом случае наплавленный металл будет обладать более низкой твердостью. Схема вибродуговой наплавки приведена на рис.62. Для наплавки применяются электродные проволоки Св-08, Св-08ГА, Св-ЮГ2, Св-18ХГСА, Св-18XMA, Нп-ЗОХГСА, а также проволоки из конструкционной стали марок 40, 50, 70, 65Г, пружинной углеродистой стали марок ОВС, ВС, П-1, ПК-1 и др. Наиболее часто используют проволоку диаметром 2,0—2,4 мм.

Рис. 62. Схема вибродуговой наплавки: 1 — электродвигатель; 2 — насос; 3 -наплавляемая деталь; 4 — вибрирующий мундштук; 5 - механизм подачи проволоки; 6— кассета; 7— вибратор; 8 — индуктивное сопротивление: 9 - ванна для охлаждающей жидкости

Твердость наплавленного металла зависит от химического состава и скорости охлаждения. Химический состав определяется преимущественно составом электродной проволоки, а скорость охлаждения зависит от среды, в которой выполняется наплавка, от количества и места подвода охлаждающей жидкости, режима наплавки и прочих условий.

В табл. 21приведены сведения о твердости наплавленного металла в зависимости от марки электродной проволоки и применяемой при вибродуговой наплавке защитной среды.

Табл.21. Твердость наплавленного металла в зависимости от марки электродной проволоки и защитной среды при вибродуговой наплавке

Получение наплавленного металла без трещин, пор и других дефектов, усталостная прочность восстановленной детали, толщина и твердость наплавленного слоя, а также производительность процесса определяются преимущественно режимом и условиями наплавки.

При вибродуговой наплавке, кроме силы тока, напряжения дуги, скорости наплавки, шага наплавки и смещения электрода с зенита, важнейшими параметрами режима являются: частота и амплитуда колебаний электрода, количество подаваемой жидкости, угол подвода электродной проволоки к детали, сила тока короткого замыкания, индуктивность контура сварочной цепи и длительность электрических разрядов между электродом и изделием.

При наплавке на постоянном токе необходима обратная полярность, так как при наплавке на прямой полярности резко увеличиваются потери металла на разбрызгивание, а также возникает опасность несплавления наплавляемого слоя с основным металлом.

При вибродуговой наплавке в среде жидкости применяют напряжение дуги 12—22 В. При более низком напряжении дуги могут образоваться непровары и другие дефекты, а при более высоком заметно увеличивается разбрызгивание электродного металла. Если вибродуговая наплавка производится с использованием флюса, то напряжение дуги должно составлять 25—30 В.

С повышением силы тока увеличиваются потери электродного металла на угар и разбрызгивание и ухудшается чистота поверхности наплавленного слоя, поэтому наплавку выполняют на токе не более 200 А. Величины тока изменяются в зависимости от скорости подачи электродной проволоки.

При наплавке цилиндрической детали проволока может подводиться к детали сбоку или в верхней точке, немного смещенной с зенита, как это показано на рис.63.При этом колебания электрода должны быть направлены перпендикулярно касательной в точке А, т.е. в месте подвода проволоки к детали. При несоблюдении этого условия происходит «размазывание» дуги и ухудшение чистоты наплавленного слоя. При наплавке слоя толщиной 1,5— 3 мм угол между осевыми линиями детали и электрода должен составлять 65—75°, при меньшей толщине слоя 75—90°; вылет электрода за контактные поверхности мундштука — 8—12 мм.

Рис.63. Схема бокового (а) и верхнего (б) подвода проволоки к детали: 1 — деталь, 2 — электрод

Наиболее производительной является наплавка в один слой с минимальным припуском на механическую обработку.

При расчете требуемой толщины наплавленного слоя необходимо учитывать, что припуск на механическую обработку должен составлять от 0,6 до 1,2 мм.

Обычно величину шага наплавки при напряжении 10—12 В принимают равной 1,2—1,5 диаметра используемой электродной проволоки, при напряжении 15—22 В — 1,2—2,0 диаметра электродной проволоки.

В качестве охлаждающей жидкости наиболее часто применяют 3—5 %-ный водный раствор кальцинированной соды. Иногда к этому раствору добавляют немного машинного масла и технического глицерина или применяют 20—25 %-ный раствор технического глицерина.

Средняя величина тока при диаметре проволоки от 1,4 до 1,8 мм составляет от 100 до 200 А. При наплавке проволокой марки ОВС можно применять напряжение 12—14 В, а малоуглеродистой проволокой — 16—18 В.

Рекомендуемые режимы вибродуговой наплавки приведены в табл.22

Табл.22. Ориентировочные режимы вибродуговой автоматической наплавки в струе жидкости (4 %-ный водный раствор кальцинированной соды)

Ремонт деталей машин методом наращивания поверхности металлизацией, электролитическим наращиванием.

Электролитическое осаждение металлов основано на явлении электролиза. При прохождении тока через электролит из него выделяются положительно заряженные атомы хрома, меди или никеля, которые ровным слоем осаждаются на детали (катоде). В качестве анодов используют свинцовые, угольные, платиновые или железные и медные пластины. Силу тока при гальванических покрытиях устанавливают в зависимости от площади покрываемых деталей и объема электролита. Плотность тока (сила тока, отнесенная к площади покрываемой детали) 3—70 А/дм2. Концентрация тока ванны (сила тока, отнесенная к объему электролита) для хромовой ванны 3,5 А/л, для медной ванны 0,1 А/л, для никелевой ванны 0,08 А/л. Теоретическое количество вещества, г, выделяющегося при электролизе на катоде, согласно закону Фарадея определяется по формуле:

, (82)

, (82)

где с — электрохимический эквивалент, г/(А·ч); I — сила тока, А; Т — время протекания электрического тока через электролит, ч.

Фактическая масса осажденного металла Gф всегда меньше теоретической, так как в электролите одновременно протекают другие процессы, на что расходуется часть энергии. Отношение фактической массы осажденного металла к теоретической называется выходом по току. Оно характеризует коэффициент полезного действия ванны:

, (83)

, (83)

При хромировании выход по току составляет 12—18 %, для других процессов гальванического наращивания — 60-—90 %. Среднюю толщину слоя металла, мм, осажденного на катоде, определяют по формуле:

, (84)

, (84)

где  — плотность осаждаемого металла, г/дм3; a — выход по току, %;

— плотность осаждаемого металла, г/дм3; a — выход по току, %;  — плотность тока, А/дм3 (F— плотность покрываемой детали).

— плотность тока, А/дм3 (F— плотность покрываемой детали).

Электрохимические эквиваленты для некоторых металлов приведены в табл. 23.

Табл.23. Электрохимические эквиваленты и выход по току некоторых металлов при электролизе

Технологический процесс восстановления деталей нанесением покрытий включает три этапа: подготовка поверхностей деталей; осаждение покрытий; обработка нанесенного покрытия.

Дата добавления: 2016-06-22; просмотров: 4735;