Pиc. 67. Зависимость скорости осаждения от величины катодно-анодного отношения

Процессы железнения выгодно отличаются от процессов хромирования более высокой производительностью (скорость осаждения примерно в 10 раз больше, чем при хромировании), возможностью получения ровных качественных покрытий толщиной до 0,8—1,0 мм и регулирования твердости покрытия в широких пределах.

Восстановление посадочных поверхностей вневанным железнением

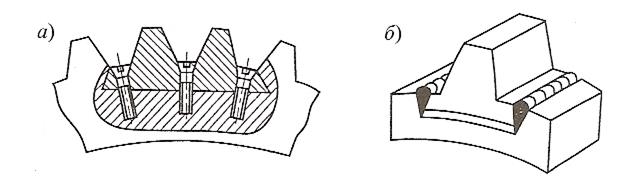

Сущность способа вневанного железнения состоит в следующем: поверхность отверстия, подлежащая наращиванию, при помощи дополнительных устройств (рис. 15.5) превращается в замкнутую электролитическую ячейку, через которую прокачивается электролит. Вневанное железнение успешно применяют для восстановления посадочных поверхностей чугунных и стальных корпусных деталей, блоков, картеров, корпусов и т.д.

Рис. 68. Схема установки для вневанного железнения: 1 — электролит; 2 — деталь; 3 — восстанавливаемая поверхность

Вневанное железнение характеризуется высокими плотностями тока, большой производительностью и возможностью получения покрытия толщиной до 1,0—1,2 мм.

Последовательность технологического процесса: дефектовка отверстий; зачистка наждачным полотном, обезжиривание бензином; монтаж электролитической ячейки; анодное травление в течение 3 мин в 30-%-ном растворе серной кислоты при анодной плотности тока 14—16 А/дм2; промывка водой; выдержка без тока в течение 50 сек; включение тока плотностью 1 А/дм2 и доведение за 8 мин до плотности 30 А/дм2; железнение; промывка водой, демонтаж ячейки; нейтрализация в нейтрите натрия и механическая обработка.

Состав электролита для железнеиия: хлористое железо — 500— 550 г/л; хлористый марганец —10 г/л; хлористый натрий — 100 г/л; соляная кислота — 1,5—2 г/л. Температура электролита — 80— 83 °С; скорость осаждения металла из электролита — 0,28 мм/ч.

Ремонт типовых деталей машин: валов, осей, подшипников скольжения, зубчатых колес, восстановление зубьев и посадочных мест зубчатых колес и шестерен, ремонт шкивов, муфт, цепных передач.

Валы и оси. Наиболее характерные дефекты осей и валов: прогиб, срыв или смятие резьбы, износ или смятие шпоночных пазов, трещины и поломка, износ посадочных поверхностей под подшипники.

Размеры и направление прогиба валов и осей определяют на токарном станке по радиальному биению или на поверочной плите по просвету между плоскостью плиты и поверхностью вала. При проверке на токарном станке вал устанавливают в патроне, подводят к нему индикатор и определяют место, направление и размер прогиба.

Валы с небольшим прогибом (2—5 мм на 1 м длины) правят под прессом в холодном состоянии статическим нагружением. Для этого вал устанавливают прогибом вверх на призмы стола пресса и, нажимая штоком на выпуклую часть, деформируют на двойной размер первоначального прогиба. Допускаемое радиальное биение для большинства валов составляет 0,1—0,15 мм.

Валы больших размеров, а также с большими прогибами, правят в нагретом состоянии (800—900 °С) молотом, применяя кузнечную обжимку соответствующего диаметра. Удары наносятся легкие, чтобы не нарушить геометрическую форму вала и не вызвать вмятины.

Высоконагруженные детали целесообразно править наклепом. Правку наклепом осуществляют нанесением легких ударов молотка по нерабочим поверхностям деталей. От наносимых ударов поверхностей слой металла как бы вытягивается и стремится занять большую поверхность, а в поверхностном слое возникают сжимающие остаточные напряжения, которые вызывают выпрямление изогнутого участка детали. Для нанесения ударов применяют ручные молотки с закругленными бойками или пневматические молотки и дополнительные устройства (наставки).

Изношенные посадочные места валов и осей рекомендуется наплавлять при помощи сварочного полуавтомата в специальном вращателе проволокой Св-08Г2С, Св-10ГС диаметром 1—2 мм в среде углекислого газа.

В тех случаях, когда использование механизированных способов невозможно или нецелесообразно, применяют ручную наплавку покрытыми электродами. При ручной дуговой сварке возбуждение дуги, поддерживание примерно постоянной ее длины в процессе сварки, передвижение и манипулирование дугой выполняет рабочий-сварщик. Для получения минимальной глубины проплавления основного металла электрод наклоняют в сторону, обратную направлению наплавки.

Наплавку необходимо вести на минимально возможных силе тока и напряжении, но при этом должно обеспечиваться сплавление наплавленного и основного металлов. Выполняют ручную наплавку электродами диаметром 2—6 мм на постоянном токе силой 80—300 А обратной полярности («+» на электроде), напряжение сварки 25—40 В. Для наплавки используются электроды Э-42, Э-50 и др. Чтобы избежать коробления валов в результате неравномерного нагрева, изношенные места следует наваривать попеременно с противоположных сторон шейки вала.

Перед наплавкой поверхность очищают стальной щеткой. Наплавленные поверхности обтачивают на токарном станке и обкатывают шариком в размер.

Способ восстановления резьбы зависит от ее расположения на валу, нагрузки и характера дефектов. При неполных витках вследствие износа, срыва или смятия резьбу, если она находится на конце вала, обтачивают под следующий меньший диаметр и нарезают новую резьбу.

Диаметр, полученный после срезания изношенной резьбы заготовки, должен быть больше диаметра заготовки, необходимого для нарезания ремонтной резьбы (или равен ему), т.е. должно соблюдаться условие:

, (87)

, (87)

где dp — номинальный диаметр изношенной резьбы, мм; t — шаг изношенной резьбы, мм; dъ — диаметр заготовки под ремонтную резьбу, мм.

Нарезание ремонтных резьб приводит к необходимости изготовления и ремонтной гайки, а в отдельных случаях может вызывать ослабление крепления деталей. С учетом этого нарезание ремонтных резьб следует применять в исключительных случаях; если нельзя уменьшить размер резьбы, ее восстанавливают до первоначальных размеров наплавкой с последующей проточкой и нарезанием резьбы нормального размера:

(88)

(88)

где d — номинальный диаметр резьбы, мм; t — шаг резьбы, мм; к — коэффициент, увеличивающий вспучивание витков у пластичных металлов (к = 0,1 — при нарезании резьбы резцом, к = 0,3 — при нарезании резьбы плашкой).

Если резьба расположена на конце вала и ее диаметр на 15— 16 мм меньше диаметра вала, то применяют ввертыш. При повреждении ввертыш можно заменить новым. При незначительных забоинах, вмятинах резьбу поправляют плашками или трехгранным напильником.

В шпоночных соединениях валов изнашиваются боковые грани пазов и шпонок. Предельным износом шпоночного паза считается увеличение его по ширине на 15 %. Если износ небольшой (0,4—0,6 мм), то паз увеличивают под шпонку ремонтного размера. Если износ паза велик, то его заваривают и зачищают на уровне с основным металлом. Затем вал поворачивают на 120° и фрезеруют паз в новом месте на фрезерном или токарном станке с применением специального приспособления. В деталях, работающих с малой нагрузкой, паз можно наплавлять с последующей обработкой. Отдельные забоины на гранях паза исправляют напильником.

Зубчатые колеса. Дефектами зубчатых колес (шестерен) являются износ зубьев по толщине и длине (непостоянного зацепления), выкрашивание, скалывание и поломка зубьев. Менее интенсивно изнашиваются кольцевые канавки шлиц ступицы под вилки переключения передач. Допускается износ шлицев 1,5—2,0 мм. Шестерни с предельно изношенными зубьями, имеющими обломы, сколы, трещины, выбраковываются. Износ зубьев по толщине определяют штангензубомером или шаблоном, а по длине — штангенциркулем. Допускается износ зубьев по толщине 0,2—0,5 мм и выкрашивание цементированного слоя на двух несмежных зубьях не более 1/4 их длины или на двух смежных зубьях — меньше 1/5 их длины. При большем износе шестерни выбраковывают.

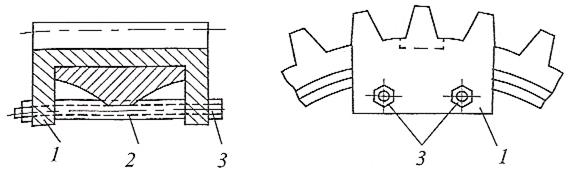

В тихоходных передачах сломанные зубья ремонтируют установкой «новых зубьев», прикрепленных к ободу винтами (рис.69,а) или сваркой (рис.69,б).Обод в месте крепления «нового зуба» отжигают; места, не подлежащие отжигу, покрывают замазкой, состоящей из огнеупорной глины (50 %), асбестового порошка (45 %) и жидкого стекла (5 %).

Рис. 69. Схема ремонта зубчатого колеса при помощи: а — винта; б — сварки

При тонком ободе колеса, когда его ослабление установкой «новых зубьев» недопустимо, вместо сломанного зуба устанавливают специальный башмак (рис.70), крепление которого не вызывает значительного ослабления обода колеса. Для установки башмака делают небольшое углубление (3—5мм) в ободе на месте сломанного зуба, а на торцах обода — неглубокие пазы размером от 0,4 до 1 модуля зуба. По размерам зуба, углубления и пазов изготавливают заготовку башмака 1, которую крепят к ободу колеса болтами 3 и распорными втулками 2.

Рис. 70. Схема ремонта зубчатого колеса при помощи башмака: 1 - башмак; 2 — распорная втулка; 3 — болт

Окончательно обрабатывают профиль зуба после фиксации (приварки) его на колесе. Слесарные способы ремонта зубчатых колес применяют в качестве временной меры, если невозможно заменить поврежденное колесо новым или отремонтировать его более совершенным методом.

Изношенные до 40 % толщины стальные зубья, особенно большого модуля, могут быть восстановлены наплавкой. Во избежание коробления колес зубья наплавляют не подряд, а через 5—10 зубьев. До наплавки рекомендуется подвергать колеса предварительному отжигу для снятия внутреннего напряжения и предотвращения образования трещин. Непосредственно перед наплавкой колеса подогревают, а после наплавки вторично отжигают или нормализуют.

Шестерни из углеродистых и легированных сталей после наплавки и механической обработки зубьев подвергают дополнительной термической обработке — цементации, цианированию, нормализации, закалке.

Изношенные шестерни небольшого диаметра и малых модулей (до 5—6) восстанавливают сплошной круговой наплавкой металла с последующей механической нарезкой зубьев. Зубчатые колеса большого диаметра и с модулем более 10 наплавляют по профилю зуба последовательным наложением валиков сначала по краям, а потом в средине. Каждый валик после наплавки тщательно очищают металлической щеткой от окалины и шлака.

Профиль наплавленного зуба обрабатывают на зубофрезерных и зубодолбежных станках, а при их отсутствии — па горизонтально-фрезерном станке дисковой или пальцевой модульной фрезой при помощи делительной головки.

Имеющиеся в зубьях уступы (в шестернях, не находившихся во время работы в полном зацеплении по длине) удаляют абразивным кругом. Симметричные шестерни и венцы при одностороннем износе зубьев переворачивают или переставляют с одной стороны на другую. В шестернях с несимметричной ступицей при одностороннем износе обрезают часть ступицы, а с другой стороны ступицы приваривают кольцо соответствующей толщины. Затем шестерню устанавливают так, чтобы она работала неизношенной стороной зубьев.

У шестерен непостоянного зацепления износ зубьев со стороны устраняют шлифованием их до одинаковой длины. После чего торцы зубьев закругляют. Допускается укорачивать зубья не более 10 % по длине. Продольно изношенные торцы зубьев восстанавливают до номинальной длины наплавкой порошковой проволокой с принудительным формированием наплавленного металла в медной охлаждаемой форме и последующим электрохимическим шлифованием торцов.

Источником питания при наплавке служит преобразователь ПСО-500. Параметры режима наплавки следующие; напряжение 28—30 В, сила тока 120—149 А. Наплавочная проволока ПП-6Х5 с шихтой на основе твердых сплавов имеет большую ударную вязкость.

Замену венца в блоке шестерен, когда один из них сильно изношен, а остальные находятся в хорошем состоянии, выполняют следующим образом. Изношенный венец отжигают, затем отрезают, а это место протачивают до размера, обеспечивающего посадку с натягом нового венца. Новый венец изготавливают или используют венец с другой шестерни. После запрессовки венец стопорят винтами или обваривают электродуговой сваркой. Изношенные шлицевые отверстия ступицы растачивают (при необходимости предварительно отжигают), запрессовывают новую шлицевую втулку и обваривают ее торцы электросваркой.

Дата добавления: 2016-06-22; просмотров: 4484;