Сборка составных частей.

Сборкой называют последовательное соединение составных частей изделия в строгом соответствии с чертежами и техническими условиями. Порядок сборки определяется главным образом конструкцией изделия, а также организационными формами сборки на данном предприятии.

Основными организационными формами сборки являются стационарная и подвижная. При стационарной сборке изделие полностью собирают на одном сборочном посту. Все детали и сборочные единицы, требуемые для сборки изделия, поступают на этот пост.

При подвижной сборке собираемое изделие последовательно перемещается по сборочным постам, на каждом из которых выполняется определенная операция. Посты оснащаются приспособлениями и инструментами, необходимыми для выполнения данной операции. Детали и узлы для сборки поступают на соответствующие посты.

Стационарная сборка может быть осуществлена без расчленения (принцип концентрации) и с расчленением (принцип дифференциации) сборочных работ.

Стационарную сборку изделия без расчленения работ практически должен осуществлять один рабочий высокой квалификации. Цикл сборки изделия по этому методу при значительной трудоемкости сборочного процесса удлиняется, поэтому при большой программе выпуска требуется большее количество сборочных площадей, инструментов, оборудования и пр. Этот метод часто применяется в опытном производстве при сборке специального оборудования, а также в мелкосерийном производстве, когда весь процесс сборки изделия состоит из небольшого количества операций. Как показывает опыт, качество сборки при этом возрастает, т. к. сборщик не только выполняет все операции от начала до конца, но и производит испытание. Это значительно повышает его ответственность за сборку и надежность изделия.

Разновидностью метода сборки без расчленения процесса является бригадный метод, когда сборку всего крупногабаритного изделия выполняет бригада рабочих. Бригадный метод часто является первым шагом на пути дифференциации, т. к. внутри бригады имеет место некоторое разделение работ: одни рабочие специализируются на одной группе сборочных операций, другие — на другой.

При сборке нескольких одноименных машин за каждым рабочим бригады нередко закрепляют одну или несколько сборочных единиц изделия, вследствие чего члены бригады специализируются на выполнении сборочных работ определенного вида. Однако по конструктивным условиям в большинстве случаев вести сборку всех сборочных единиц одновременно не представляется возможным. В связи с этим при таком методе сборки большое значение имеет правильное календарное планирование начала и конца сборочных работ по узлам с учетом их трудоемкости и последовательности установки на машину.

Бригадный метод сборки широко распространен в единичном и мелкосерийном производстве, а также при выполнении повторной сборки машины на месте ее постоянной работы (например, сборка вновь устанавливаемого сложного оборудования).

Длительность  сборочного процесса без расчленения работ, ч:

сборочного процесса без расчленения работ, ч:

, (69)

, (69)

где  — трудоемкость процесса сборки одного изделия, чел. час; В — количество рабочих в сборочной бригаде;

— трудоемкость процесса сборки одного изделия, чел. час; В — количество рабочих в сборочной бригаде;  — число собираемых изделий.

— число собираемых изделий.

Уменьшение  за счет увеличения рабочих в бригаде ограничивается возможностью рациональной расстановки их на сборочном участке (при большом количестве рабочих они будут мешать друг другу).

за счет увеличения рабочих в бригаде ограничивается возможностью рациональной расстановки их на сборочном участке (при большом количестве рабочих они будут мешать друг другу).

Стационарная сборка с расчленением работ предполагает деление процесса на узловую сборку основных групп и общую сборку изделия. При этом сборку каждой группы и общую сборку изделия выполняют в одно и то же время многие сборщики.

В результате одновременного выполнения сборочных операций большим количеством рабочих длительность процесса сборки может быть значительно сокращена.

Расчленение процесса сборки дает значительный экономический эффект. Сокращается потребность в рабочей силе и производственных площадях, увеличивается выпуск машин, уменьшается трудоемкость, снижается себестоимость сборочных работ.

В ряде производств объект сборки при расчлененном процессе остается на одном месте. Собираемые машины размещают на стапелях или стендах, а рабочий (или группа рабочих) выполняет у каждого объекта сборочную операцию, после окончания которой переходит к следующему объекту, где проделывают ту же операцию, и т.д. При этом методе сборки каждую группу рабочих целесообразно снабжать небольшим передвижным столом, на котором размещаются инструменты и приспособления. Время, затрачиваемое рабочими на переход от одного объекта сборки к другому при расстоянии между объектами / и скорости передвижения  :

:

, (70)

, (70)

Для нормального выполнения сборочных операций необходимо, чтобы на каждом объекте находилась только одна бригада. Следовательно, переход бригад от одного объекта сборки к другому должен совершаться одновременно через определенный промежуток времени. Таким образом, выход готового изделия с участка сборки будет совершаться тоже через этот промежуток времени, называемый темпом сборки. Сумма времени, затрачиваемого рабочими на выполнение операции и на переход от одного объекта к другому, должна равняться действительному темпу сборки.

При нерасчлененном процессе сборки темп не регулируется, и выпуск продукции совершается неравномерно, через различные промежутки времени.

Полную сборку крупного и тяжелого оборудования осуществить на заводе-изготовителе трудно. Для этого требуются значительные площади, соответствующие габаритам машины, специальные подъемные средства. Поэтому на ряде заводов применяется так называемый цепной метод сборки.

Машину собирают последовательно, начиная с базовой сборочной единицы. Но весь процесс общей сборки разрабатывается и организуется так, чтобы на определенных этапах собранные ранее узлы можно было, без нарушения качества дальнейших работ, разобрать и отправить заказчику.

Таким образом, потребные для сборки площади сокращаются и уменьшается цикл сборки.

Подвижную сборку с расчленением сборочных работ организуют так, что рабочие, выполняющие отдельные операции, находятся на закрепленных за ними местах (постах), к которым подаются соответствующие детали и сборочные единицы, объект же производства последовательно перемещается от одного поста к другому. Это перемещение может быть свободным, когда собираемые изделия располагаются, например, на тележках, перемещаемых самими исполнителями, и принудительным, когда объекты сборки перемещаются при помощи механических транспортных устройств непрерывного или прерывного действия. Свободное перемещение осуществляется обычно в мелкосерийном производстве, принудительное — в крупносерийном и массовом.

Преимущества расчленения процесса сборки на отдельные операции по сравнению с нерасчлененным сборочным процессом состоят в том, что для расчлененного процесса при заданной программе выпуска изделий требуется меньше производственных площадей, так как сокращается цикл сборки, уменьшается количество одновременно собираемых изделий и объем незавершенного производства; при расчлененном процессе сборки имеется возможность оснастить каждую операцию приспособлениями и инструментом. Рабочий, освоивший эту операцию, использует приспособления более эффективно, и вследствие этого затраты времени на нее будут меньше, чем у рабочего бригады, не имеющего достаточного навыка. Время на сборку изделия и необходимое количество рабочих при расчлененном процессе сборки в конечном счете сокращаются по сравнению с нерасчлененным.

Поточная сборка. В условиях крупносерийного и массового производств процесс сборки может быть расчленен таким образом, что каждую операцию будет выполнять только один рабочий. В этом случае объект работы (сборочная единица или изделие) должен в процессе производства последовательно перемещаться от одного рабочего к другому. Под этим подразумевается движение собираемого изделия, обычно осуществляемое при помощи транспортных средств. Такую организацию сборки принято называть поточной.

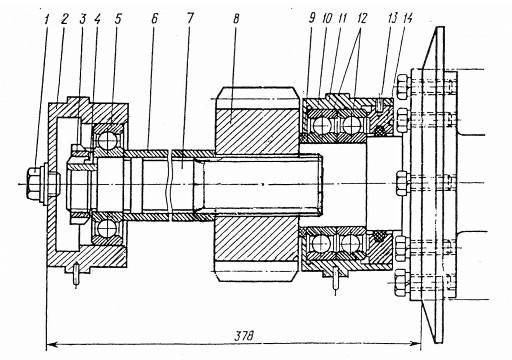

Рис.44. Сборочный чертеж узла

Основные факторы, характеризующие поточный метод сборки, следующие: закрепление за каждым рабочим местом вполне определенных сборочных операций, чередующихся по ходу технологического процесса сборки; ритмичная синхронная работа на всех рабочих местах, возможность широкого внедрения средств механизации.

На ремонтных предприятиях технологию сборки расчленяют на элементы конструктивные и сборочные.

Конструктивные элементы не влияют на порядок сборки, они определяются функциональным назначением в машине.

Сборочные элементы могут быть собраны отдельно и затем поставлены на машину независимо от других ее элементов. Иногда детали и сборочные единицы могут быть одновременно и конструктивными, и сборочными элементами, в этих случаях их называют конструктивно-сборочными.

Сборочные единицы, в зависимости от порядка сборки машин, именуют группами и подгруппами. Так, сборочную единицу, непосредственно входящую в машину, называют группой, а входящую в состав группы — подгруппой первого порядка. Сборочную единицу, входящую непосредственно в подгруппу первого порядка, называют подгруппой второго порядка и т.д. Таким образом, группа может состоять только из отдельных деталей или из подгрупп и крепежных деталей. Подгруппа любого порядка может состоять из отдельных деталей или из групп низших порядков и соединяющих их деталей. Подгруппа последнего порядка будет всегда состоять из отдельных деталей.

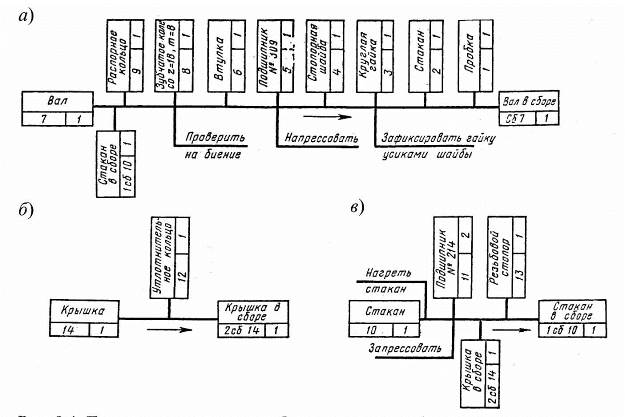

Рис.45 . Технологическая схема сборки: а — узла: б, в — подузла

Сборку для наглядности принято изображать в виде схем так, чтобы соответствующие группы, подгруппы и детали были представлены в порядке их введения в технологию сборки. Детали, подгруппы и группы изображают на схеме в виде прямоугольников, в которые вписывают наименование, индекс и количество элементов.

Сборку машины начинают с детали или сборочной единицы, которые в этом случае называют базовыми.

Технологические схемы составляют отдельно для общей сборки изделия и для сборки каждого из его узлов (подузлов). На рис. . показан сборочный чертеж узла, на рис. а — технологическая схема сборки данного узла, а на рис. б я в — технологические схемы подузлов. На технологических схемах каждый элемент обозначен прямоугольником, разделенным на три части. В верхней части прямоугольника указано наименование элемента (детали подузла или узла), в левой нижней — индекс элемента, в правой нижней — число собираемых элементов. Индексация элементов выполняется в соответствии с номерами и индексами, присвоенным деталям и узлам (подузлам) на сборочных чертежах изделия. Узлы (подузлы) обозначаются буквами «Сб» (сборка). Базовыми называется элемент (деталь или узел, подузел), с которого начинается сборка. Каждому узлу присваивается номер его базовой детали. Например «Сб7» — узел с базовой деталью № 7. Как указывалось, различают подузлы первой, второй и более высоких ступеней. Соответствующую ступень подузла указывают цифровым номером перед буквенным обозначением «Сб». В рассматриваемом примере стакан в сборе имеет индекс «1С610», что означает подузел первой ступени с базовой деталью № 10.

Технологические схемы составляют по следующему правилу. В левой части схемы указывают базовый элемент (базовую деталь или базовый узел, подузел), а в конечной, правой части схемы — машину (узел, подузел) в сборе. Эти две части соединяют горизонтальной линией. Выше этой линии обозначают прямоугольниками все составные части и детали.

Технологическая схема, указывая порядок сборки узлов и целых машин, значительно упрощает сборку.

Дата добавления: 2016-06-22; просмотров: 5440;