Зажимные устройства контрольных приспособлений

Вследствие того, что многие детали по своей конфигурации и расположению баз не могут устойчиво стоять на приспособлении, иногда необходимо применение зажимов как одного из важных дополнительных элементов базирования. К зажимам контрольных приспособлений предъявляют следующие требования:

а) правильность расположения и направления усилия зажима;

б) отсутствие деформаций детали;

в) быстрота действия.

Расположение зажима и направление его усилия должны обеспечивать надежность положения детали на базовых элементах приспособления. Если базой является плоскость, то усилие зажима должно быть приложено внутри опорного треугольника. Если базой является наружная цилиндрическая поверхность детали, установленной на призме, то усилие зажима должно прилагаться в средней части по длине призмы и быть направлено перпендикулярно к образующей поверхности детали и одновременно по биссектрисе призмы. Если опорных поверхностей имеется несколько, то зажим должен располагаться так, чтобы все опоры были нагружены по возможности одинаково.

Следует указать, что в ряде случаев центрирующие устройства одновременно являются зажимными.

Основным назначением зажима в конструкции контрольного приспособления является обеспечение надежности и постоянства базирования. Вместе с тем нет необходимости в создании зажимом больших усилий. Поэтому в контрольных приспособлениях не находят применения всевозможные необратимые промежуточные механизмы (клиновые и др.)

Применения сильных зажимов следует избегать, так как они могут явиться причиной деформации как проверяемых деталей, так и узлов самих приспособлений. Деформации проверяемых деталей, вызываемые чрезмерными усилиями зажимов в конструкциях контрольных приспособлений, бывают трех видов:

1) остаточная деформация проверяемой детали, вследствие чего она теряет свою форму в целом (искривление длинных деталей, искажение формы тонкостенных деталей и т. д.);

2) повреждения поверхности проверяемой детали в виде вмятин, лунок, рисок и т. п. Особенно часто встречается местная деформация на деталях с мягкой поверхностью (баббит, алюминий) и на деталях с высокой степенью чистоты поверхности (10-й класс и выше). Методом предупреждения деформации этого вида является применение промежуточных вкладышей из мягкого металла или иного материала между зажимом и проверяемой деталью. Промежуточная деталь не царапает проверяемой поверхности, может уменьшить удельное давление и, имея только поступательное движение, предохраняет от царапин за счет скольжения поверхности зажима (винта, эксцентрика и т. д.) по чистой поверхности зажимаемой детали;

3) упругая деформация детали, не вызывающая ухудшения ее качества, но вносящая значительную погрешность в измерение.

Наиболее простыми являются винтовые зажимы в байонеты.

Винты с резьбой порядка М10—М12 при длине рукоятки 120—: 140 мм развивают усилие до 500 кг. Для уменьшения этого усилия в контрольных приспособлениях рекомендуется не применять зажимных винтов с длинными рукоятками в тех случаях, когда это может вызвать деформацию детали. Вполне достаточно сделать просто головку с накаткой. Для особо легких зажимов головку делают с наружным размером порядка 30—40 мм для захвата ее пальцами, для более сильных — порядка 60—70 мм для захвата ее все ладонью. Усилие, развиваемое резьбовым зажимом, может быть подсчитано [6] по формулам:

а) для винтов с плоским упорным торцом

(52)

(52)

б) для болтов со сферическим упорным торцом

(53)

(53)

где α – угол подъема резьбы  ;

;

ρ – угол трения в резьбовом соединении;

μ – коэффициент трения на опорном торце (μ ≈ 0,1);

r – радиус опорного торца винта;

L – длина рукоятки или радиус головки винта;

Р – величина прилагаемого усилия.

Величин Р можно принимать:

для винтов с рукоятками Р = 5…8 кг;

для винтов с большими' головками или звездочками, захватываемыми ладонью, Р = 3…5 кг;

для винтов с малыми головками, захватываемыми пальцами, Р = до 3 кг.

Надежным и удобным является быстродействующий шарнирный зажим (фиг. 206), работа которого основана на том, что отдельные его элементы (серьга 2 и рукоятка 1) первоначально устанавливаются под очень малыми углами, развивая значительное усилие, а затем, переходя за мертвую точку до упора в выступ А на зажимной планке 3, гарантируют от обратной отдачи зажима. При этом усилие зажатия обеспечивается величиной деформации планки 3 (см. схему работы зажима на фиг. 207).

В то же время расположение рычагов обеспечивает не только быстрое и легкое включение или выключение зажима но и большой отвод зажимной планки 3, что позволяет свободно устанавливать и снимать деталь с приспособления. Упорный штифт 4 (фиг. 206) ограничивает отбрасывание рукоятки 1.

Шарнирный зажим по своему принципу действия может зажимать только детали, имеющие сравнительно малый допуск на размер детали по высоте (не более 0,5—0,7 мм). Поэтому в случаях контроля отливок и поковок, для которых изменение высоты необработанной поверхности, соприкасающейся с болтом 5 зажима, колеблется в пределах нескольких миллиметров, вместо неподвижного болта 5 ставится плавающий болт 6 с жесткой пружиной 7.

Значительно более легким является зажим с перекидной пружиной. Если зажимаемая деталь процессе проверки должна вращаться, зажим снабжают роликом или шарикоподшипником (фиг. 208).

Преимуществом данной конструкции являются: ее простота, возможность отхода прижимного рычага при зажиме вращающихся деталей вследствие их некруглости, биения и т. д. и небольшое усилие зажима, гарантирующее отсутствие деформаций проверяемой детали.

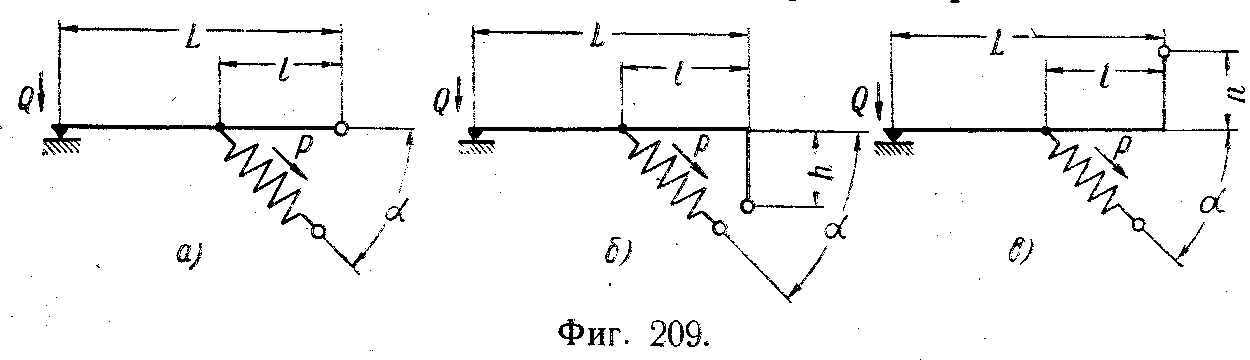

Усилие Q, развиваемое зажимом, определяется при схеме зажима по фиг. 209, а. как

(54)

(54)

при схеме зажима по фиг. 209, б, как

(55)

(55)

при схеме зажима по фиг. 209, в, как

(55)

(55)

где Р – усилие пружины;

L – расстояние от точки качания рычага до точки приложения силы, измеренное перпендикулярно направлению зажима;

l – расстояние от точки качания рычага до точки крепления пружины на рычаге (т. е. до точки приложения силы Р), измеренное перпендикулярно направлению зажима;

h – расстояние от точки качения рычага до точки крепления пружины на рычаге, измеренное параллельно направлению зажима;

α – угол между направлением действия пружины (силы Р) и направлением, перпендикулярным направлению усилия зажима.

Байонетные и эксцентриковые зажимы, применяемые в контрольных и в станочных приспособлениях, достаточно освещены в литературе и здесь не рассматриваются.

Одним из способов повышения производительности контрольных приспособлений является применение пневматических зажимов. Узлы пневматических зажимных устройств также не имеют существенных отличий от применяемых в станочных приспособлениях, за исключением сказанного выше о необратимости.

Дата добавления: 2020-02-05; просмотров: 1025;