Примеры и порядок проектирования калибров

Перед конструктором, проектирующим калибры, стоит задача — создать инструмент оптимальной точности, позволяющий быстро, ч при помощи самых простых приемов, производить нужные измерения. Инструмент должен обладать высокой износоустойчивостью, быть несложен в изготовлении и эксплуатации.

Спроектировать калибры, полностью удовлетворяющие этим требованиям, можно лишь придерживаясь определенной методики проектирования и учитывая все особенности и требования проверяемой детали.

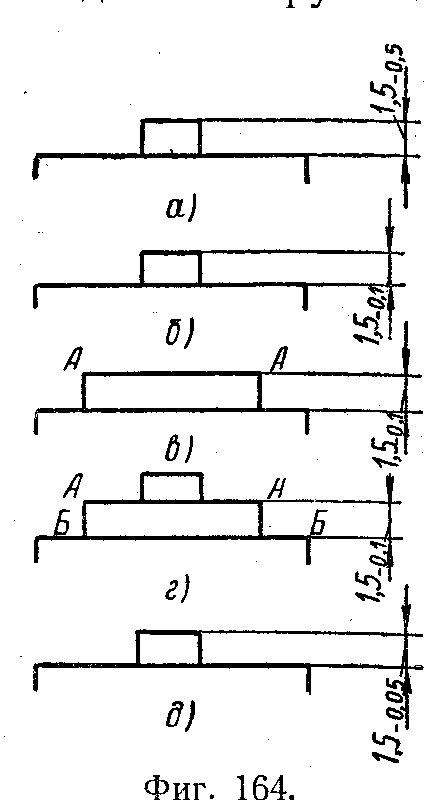

Рассмотрим подход к проектированию калибров на примере измерения высоты выступа. При значительной величине допуска на высоту, достигающей 0,5 мм (фиг. 164, а), наиболее целесообразно применить визуально осязательный метод и спроектировать специальный калибр со ступенькой по типу калибра, приведенного на фиг. 89. Годность проверяемой детали будет определяться по положению торца подвижного измерительного стержня относительно контрольной ступеньки.

Положение стержня определяют на глаз или осязанием, проводя пальцем по контрольным поверхностям калибра. Надежный 1 контакт подвижного стержня с опорной поверхностью детали обеспечивается пружиной. Изготовление калибра (шлифование верхней контрольной плоскости и проверка ее) производят по Контркалибру, размеры которого равняются наибольшему размеру проверяемой высоты детали.

Контркалибры изготовляют с допуском ±0,007 мм (по ГОСТ 2534-44). Величина несовпадения контрольной плоскости подвижного стержня и верхней контрольной плоскости для данного случая по тому же стандарту допускается ±0,02 мм. Нижнюю плоскость уступа шлифуют в размер 0,5 мм от верхней с допуском по 4-му классу точности (номинал — величина ступеньки). В данном случае этот допуск равняется 0,004 мм.

Проверка размера детали с допуском 0,1 мм (фиг. 164, б) при помощи ступенчатого калибра недостаточно надежна. В этом случае следует применить калибр-высотомер. Наиболее целесообразным является калибр типа, изображенного на фиг. 87. Одну ею сторону изготовляют по наибольшему размеру, другую по наименьшему; допуски назначают по ГОСТ 2534-44. Следовательно, рабочие размеры калибра будут равны 1,5 ±0,004 мм и 1,4 ± 0,004 мм. Изготовление калибров производят по контркалибру, размер которого соответственно равен 1,5 ± 0,002 мм и 1,4 ± 0,002 мм.

Проверку детали таким калибром можно производить двояко: по расположению зазоров (световой щели) или покачиванием. В отличие от предельных калибров, работающих на вхождение, где изнашивается только проходная часть, в данном случае износ происходит как у проходной стороны, так и у непроходной. Потому и допуски на износ задают на обе стороны. Для данного калибра они составят ±0,007 мм от номинала.

Более удобные для работы калибры — высотомеры конструкций, изображенных на фиг. 86 и 87, которые и следует назначать, если это допускает конструкция проверяемой детали. Если базовая поверхность АА уступа детали имеет достаточный размер (фиг. 164, в), могут быть применены предельные калибры — высотомеры конструкции, изображенной на фиг. 86. Проверку производят перемещением шаблона по базовой плоскости АА, причем проходная его сторона должна проходить над вторым торцом уступа, а непроходная — не проходить.

Если величина плоскости АА недостаточна для устойчивого положения калибра или если на ней имеются выступы (фиг. 164, г), то можно применить предельные двусторонние калибры-высотомеры (фиг. 88), перемещающиеся при контроле по другой плоскости уступа, по поверхности ББ. Эти калибры менее устойчивы, а потому и менее удобны для измерения, и применять их следует только тогда, когда нельзя применить один из калибров, описанных выше.

Допуски на изготовление и износ в этом случае задаются так же, как и в предыдущем. Ввиду легкости измерения рабочих размеров самих калибров универсальными средствами нет необходимости в контркалибрах.

Проверка размеров с более жесткими допусками (фиг. 164, д) подобными калибрами становится уже невозможной, и для этого приходится проектировать более сложные специальные калибры, построенные на принципе ощущения вхождения.

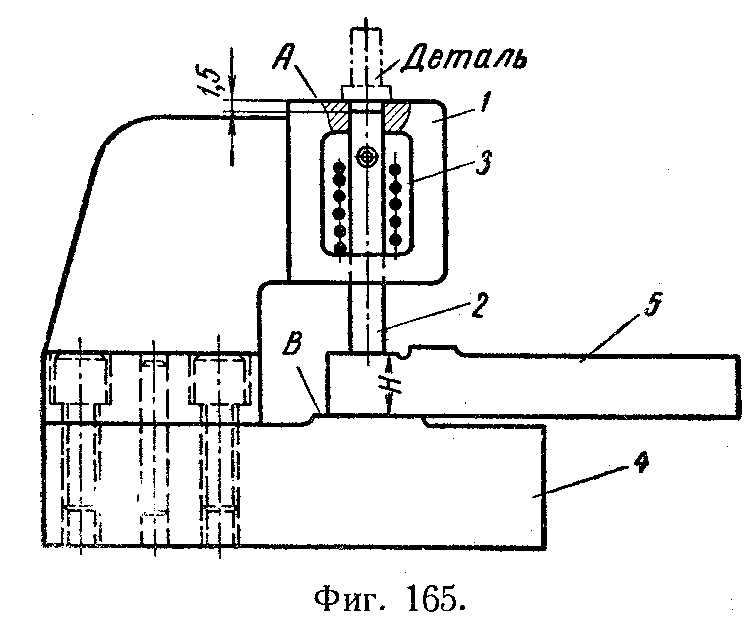

Проверяемую деталь уступом вставляют в отверстие корпуса 1 шаблона (фиг. 165), до упора в его верхнюю контрольную плоскость А. Торец уступа при этом нажимает на подвижный палец 2 и, преодолевая усилие пружины 3, заставляет его опуститься вниз на величину, определяемую величиной размера проверяемой высоты уступа.

Проверив затем размер Н между нижним торцом пальца 2 и контрольной плоскостью В основания 4, можно определить правильность высоты проверяемого уступа.

Проверку удобнее всего производить при помощи предельной пластины 5. При правильном размере проходная сторона пластины ПР должна проходить между контрольной плоскостью основания В и нижним торцом, а НЕ — не проходить.

Размер проходной стороны пластины подгоняется на тугое вхождение по контркалибру, имеющему размер, равный большему размеру проверяемой высоты уступа. Допуск на размер контркалибра задается по ГОСТ 2534-44, т. е. должен быть равен +0,002. Установленный размер Н проходной стороны пластины принимается за номинал и от него назначается размер непроходной стороны.

Допуски на изготовление и износ назначаются в таких случаях, как на обычную пластину.

При проектировании калибров иногда приходится сталкиваться со случаями, когда специальный калибр оказывается чрезмерно сложным и неудобным в работе. Тогда следует идти по пути проектирования контрольных приспособлений с использованием принятых для них типов измерительных устройств (индикатор, миниметр, электроконтактный датчик и т.д.).

Для правильной организации работы конструкторов по проектированию измерительного инструмента необходимо учитывать известные особенности последнего.

Так, следует учитывать сравнительно ограниченное число типов конструкций инструментов, применяемых в практике машиностроительных заводов. Калибры, предназначенные для аналогичных измерений, имеют обычно одну и ту же конструкцию, отличаясь друг от друга лишь своими рабочими размерами. Это позволяет значительно упростить всю систему проектирования измерительного инструмента.

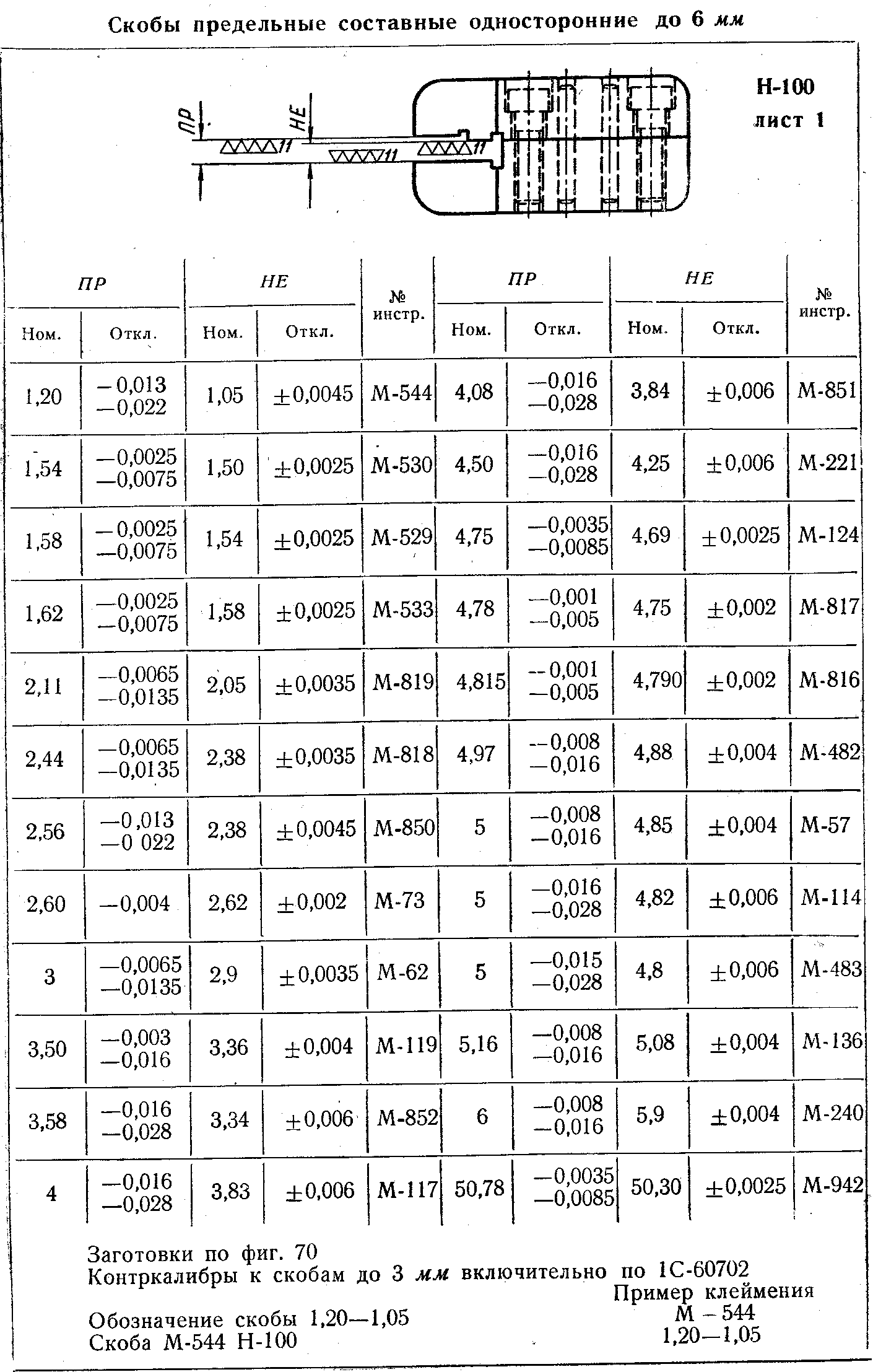

Вместо того, чтобы выпускать отдельный чертеж на каждый размер калибра, выпускают заводскую нормаль, т е сводную таблицу рабочих размеров этого вида инструмента. Ниже приведен пример такой нормали Н-100 — сводная таблица составных скоб для проверки размеров до 6 мм.

В сводную таблицу в порядке возрастания размеров вписывают рабочие размеры (номинальные значения проходной и непроходной сторон) с допусками на изготовление и индивидуальный индекс скобы

В нижней части таблицы приводят: номер заводской нормали в которой сосредоточены все дополнительно необходимые для изготовления конструктивные и габаритные размеры заготовок; номер заводской нормали на контркалибры и маркировку.

При этой системе проектирование нормальных калибров сводится к их расчету и вписыванию в сводную таблицу рабочих размеров нового калибра. На каждый новый инструмент, а также на изменение или анулирование существующего инструмента конструктор выписывает извещение по установленной форме (ГОСТ 5301-50), на основании которого техник — корректор конструкторского бюро производит изменение во всех экземплярах нормалей, находящихся в соответствующих точках завода [инструментальный цех, цеховые контрольные пункты по проверке калибров (КПП), архив и т. д.].

Изготовление инструмента по отдельным чертежам следует производить лишь в тех случаях, когда необходим инструмент специальной конструкции. В практике автомобильной промышленности количество специального инструмента, заказываемого по чертежам, не превышает 20—25%.

Применение нормалей — сводных таблиц обеспечивает четкую работу по проектированию и изготовлению калибров; устраняет возможность ошибочного повторного проектирования и изготовления инструментов одного назначения и размера; позволяет изготовлять заготовки инструментов большими партиями, значительно уменьшая расходы инструментального производства.

Большое внимание должно быть уделено четкости и ясности оформления всех нормалей и сводных таблиц по калибрам.

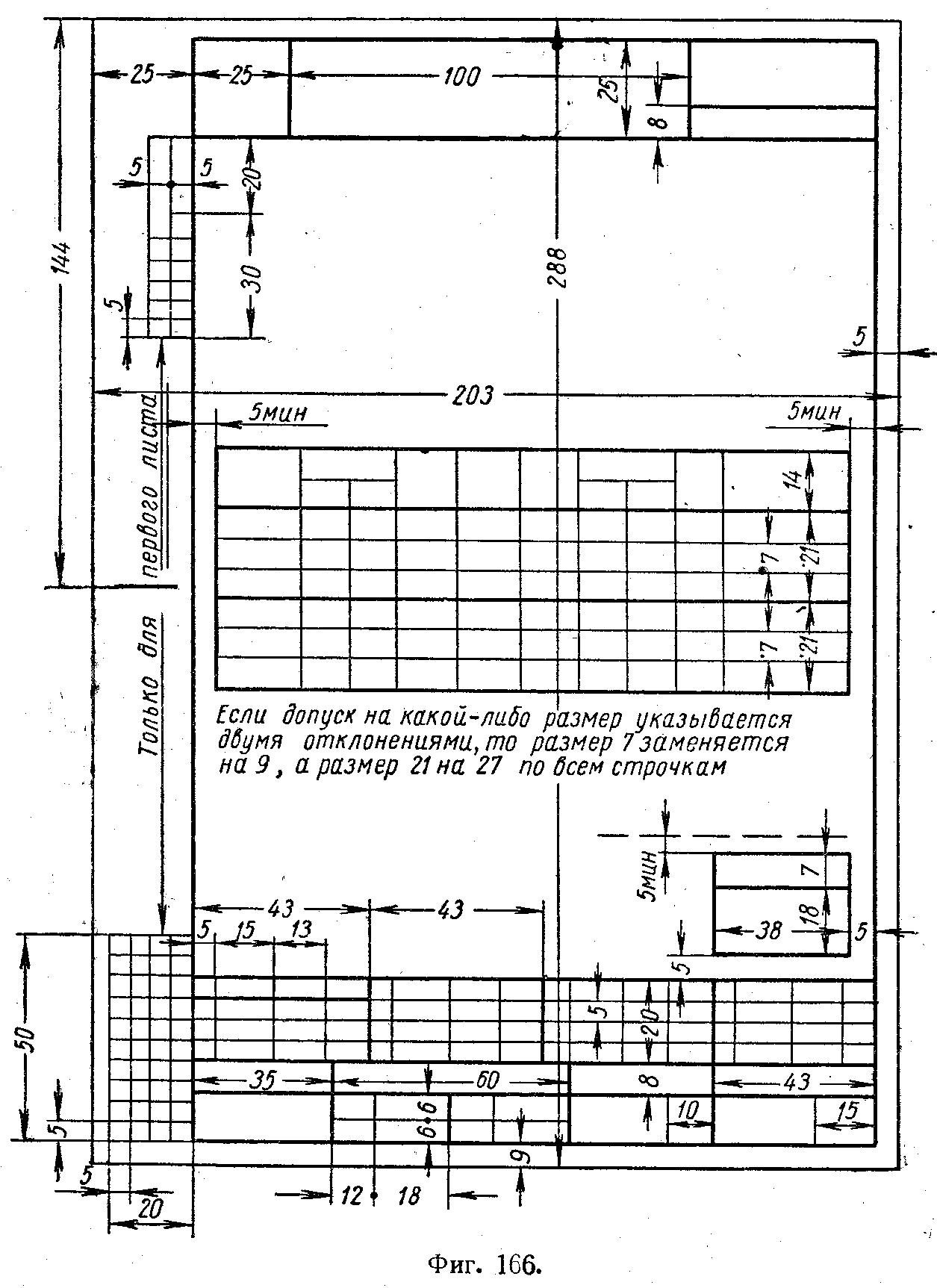

Размер листа (203x288 мм), на котором должны оформляться нормали и сводные таблицы, соответствует 4-му формату по ГОСТ 3450-52. Расположение чертежа таблицы с размерами примечаний является строго определенным (фиг. 166). Число листов данной нормали указывается в табличке, расположенной в левом верхнем углу нормали. В левом нижнем углу находится табличка, где указываются номера точек завода, в которых должна находиться данная нормаль. Все изменения и добавления отмечаются в графах таблички, расположенной внизу нормали.

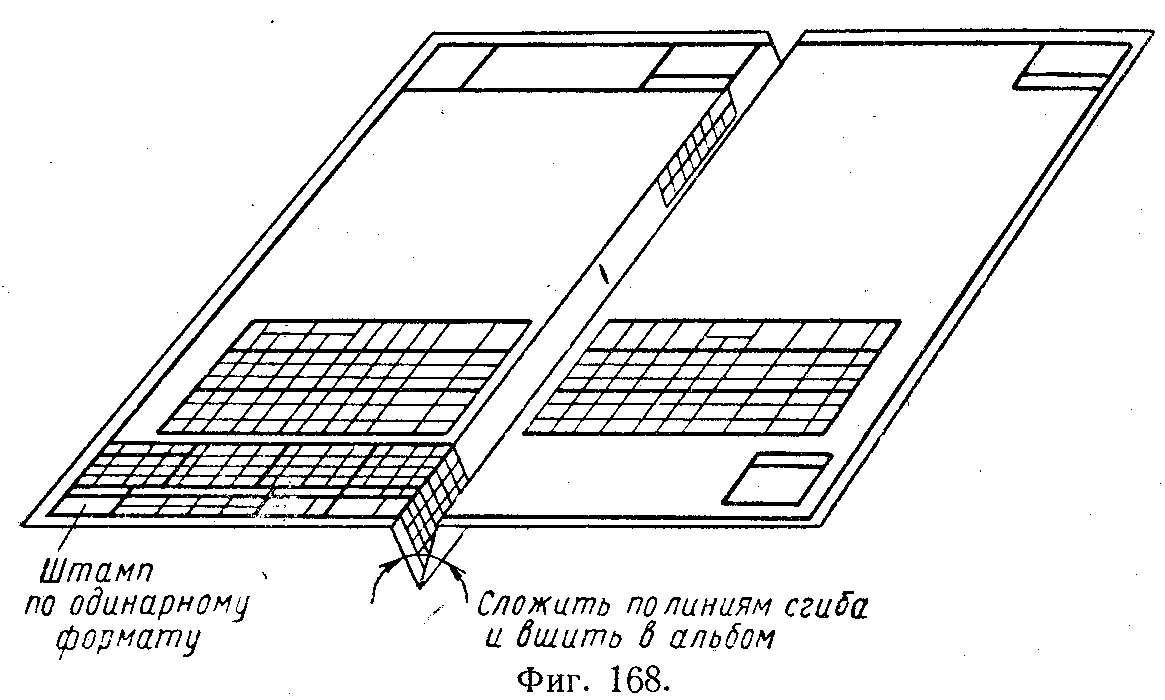

В тех случаях, когда нельзя поместить весь материал на одном листе 4-го формата, применяют двойной формат нормали (фиг. 167), имеющий линию сгиба посредине. Такие двойные листы нормалей удобны для пользования, прочны и легко вставляются в альбомы (фиг. 168).

Применение сводных таблиц при проектировании измерительного инструмента позволяет в короткие сроки осуществлять технологическую подготовку производства новых объектов. Кроме того, объединение однотипного инструмента в одной сводной таблице обеспечивает удобство подбора нужного инструмента из существующих, вследствие чего предотвращается необоснованное увеличение номенклатуры инструмента.

Наличие на заводе чрезмерно большой номенклатуры измерительного инструмента влечет за собой значительные расходы как по его изготовлению, так и по эксплуатации, а также усложняет и удорожает всю организацию инструментального хозяйства. Необходимость иметь на каждую точку применения инструмента определенный его запас на складе при большой номенклатуре калибров резко ухудшает оборачиваемость средств предприятия.

Все это означает, что конструктор, проектирующий измерительный инструмент, должен постоянно работать над его унификацией, над сокращением количественной его номенклатуры.

Для этого недостаточно выпустить правильный чертеж калибра и передать его в инструментальный цех на изготовление.

Конструктор обязан прежде всего критически проанализировать необходимость в данном инструменте в соответствии с требованиями чертежа детали и технологического процесса. Мало того, необходимо проверить, нельзя ли подобрать необходимый инструмент из уже имеющегося в производстве. При наличии подобных калибров на близкие размеры и допуски конструктор при помощи технолога или конструктора объекта должен постараться добиться унификации вновь проверяемого размера и допуска с размерами и допусками, уже обеспеченными измерительными инструментами.

Приступая к непосредственному проектированию калибра, конструктор должен правильно выбрать его тип с тем, чтобы обеспечить производство конструкцией инструмента оптимальной со всех точек зрения (по точности измерения детали, удобству работы, стойкости против износа, легкости восстановления и т. п.).

Дата добавления: 2020-02-05; просмотров: 1983;