Калибры для гладких цилиндрических валов

Проверку размеров цилиндрических валов можно производить калибрами двух видов — кольцами и скобами.

Метод проверки вала проходным кольцом является наиболее точным, поскольку при этом полностью обеспечивается взаимозаменяемость соединения. Однако в практике машиностроительных заводов эту проверку производят редко ввиду большой ее трудоемкости, а также вследствие невозможности осуществить контроль обрабатываемой детали, не снимая ее со станка.

Наиболее распространенным методом проверки цилиндрических валов является контроль предельными скобами, проверку же кольцами производят лишь в отдельных специальных случаях.

Известен ряд конструкций предельных скоб, большая часть которых регламентирована действующими государственными стандартами.

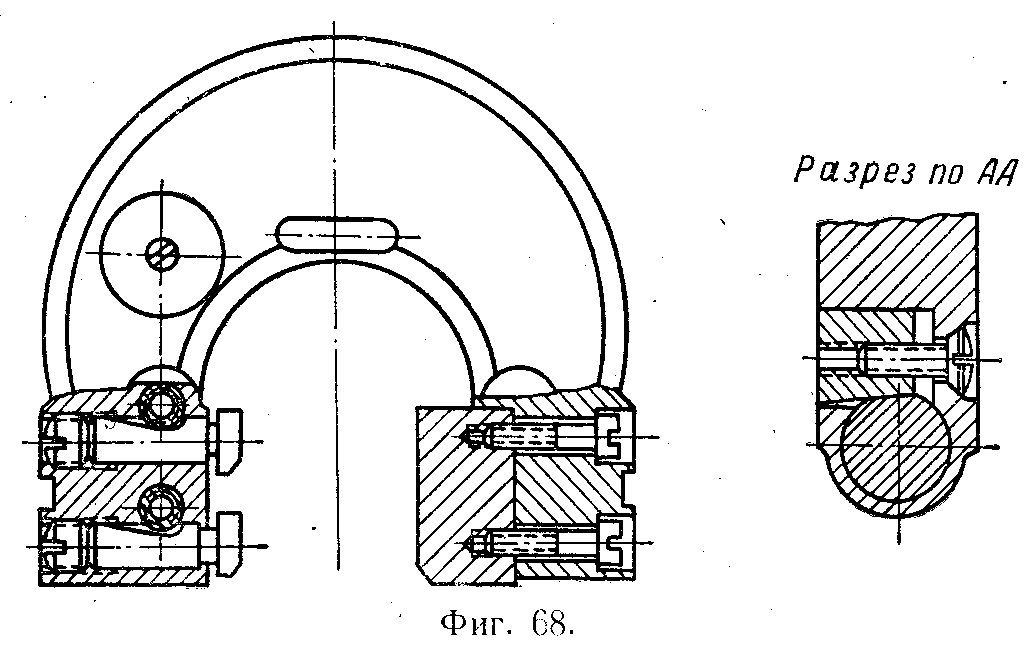

Основным средством измерения валов от 6 до 300 мм должны являться регулируемые скобы по ГОСТ 2216-43 (фиг. 68).

Достоинством этих скоб, помимо возможности их многократного восстановления при износе, является также определенная универсальность применения, т. е. возможность переналадки на другой — близкий размер.

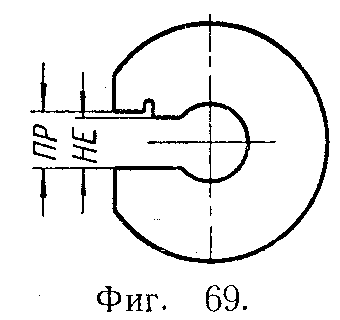

При отсутствии регулируемых скоб, а также при проверке размеров с допусками по 1-му классу точности, когда регулируемые скобы оказываются недостаточно надежными, применяют листовые скобы для размеров свыше 3 до 180 мм (фиг. 69) или скобы литые со вставными губками для размеров свыше 100 до 325 мм.

Литые скобы удобнее в эксплуатации, так как восстановление их при износе сводится к замене измерительных губок, но они несколько сложнее конструктивно и в изготовлении. При выборе типа применяемых скоб в диапазоне от 100 до 180 мм следует исходить из производственных возможностей инструментального цеха и, если это возможно, применять литые, а не листовые скобы.

Изготовление нерегулируемых скоб, предназначенных для измерения малых размеров (меньше 6 мм), затруднено сложностью шлифования рабочих поверхностей губок. Необходимые для этой операции тонкие шлифовальные круги недостаточно стойки и весьма дороги.

На Московском автозаводе имени Сталина разработана и внедрена на эти размеры конструкция составных предельных скоб.

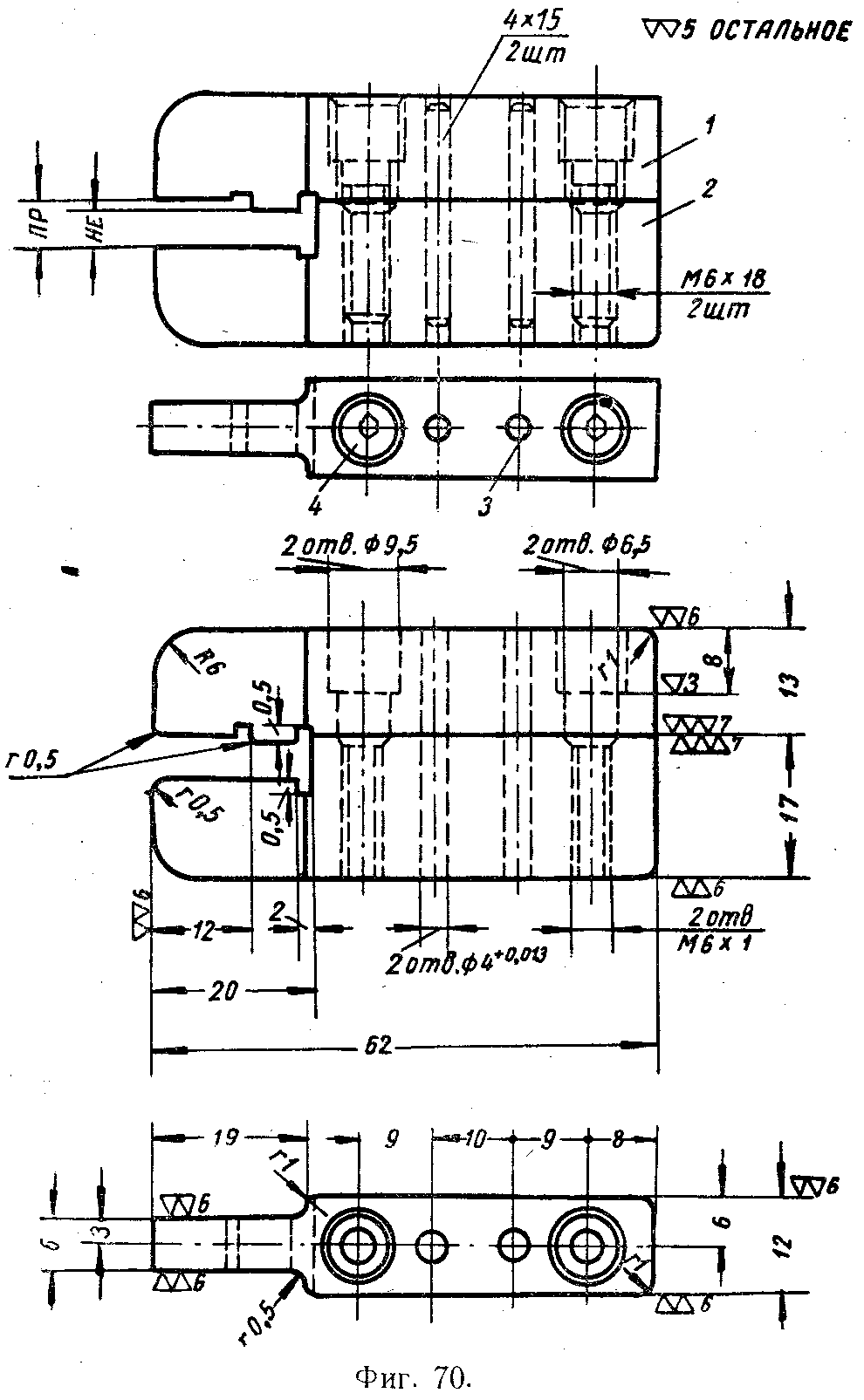

Предельные составные скобы состоят из двух половин: 1 и 2 (фиг. 70). Рабочие поверхности каждой половины шлифуют отдельно на плоскошлифовальном станке.

После шлифования обе половины соединяют штифтами 3 и стягивают двумя винтами 4. Винты имеют головки с внутренним шестигранником, что обеспечивает достаточно жесткое крепление при небольших габаритных размерах головки.

После доводки скобы в размер головки винтов заливаются сургучом, на котором ставится клеймо ОТК.

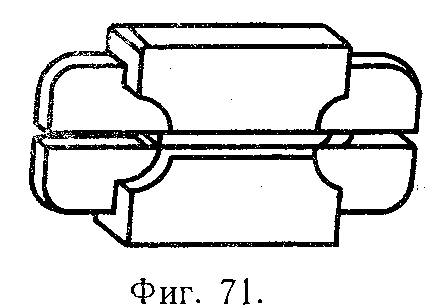

Для удобства работы и предохранения скобы от тепла рук такие скобы иногда делают с ручками-накладками из пластмассы. На фиг. 71 изображена подобная скоба, изготовляемая одной американской фирмой.

В зависимости от их назначения скобы делают односторонними или двусторонними.

Для измерения диаметров гладких цилиндрических изделий в основном применяют односторонние скобы.

При работе односторонними скобами детали проверяются по обоим предельным размерам за один прием, т. е. без поворота инструмента.

Преимуществом составных скоб, равно как и регулируемых, является возможность многократно восстанавливать их при износе. Рабочий размер составной скобы восстанавливают шлифованием плоскости соединения нижней половинки 2 с последующим шлифованием и притиркой рабочих поверхностей обеих половинок 1 и 2.

Скобы составные изготовляют из стали У10А и термически обрабатывают до твердости Rс = 60 … 64. Следовательно, снятие небольшого слоя при восстановлении не ухудшает качества их рабочих поверхностей.

Скобы листовые изготовляют из стали 20 с последующей цементацией и закалкой до твердости Rс = 58…64. Для увеличения износоустойчивости скоб может быть применена припайка на губки пластин твердого сплава.

Препятствием для широкого внедрения таких скоб является сложность доводки измерительных поверхностей при их изготовлении.

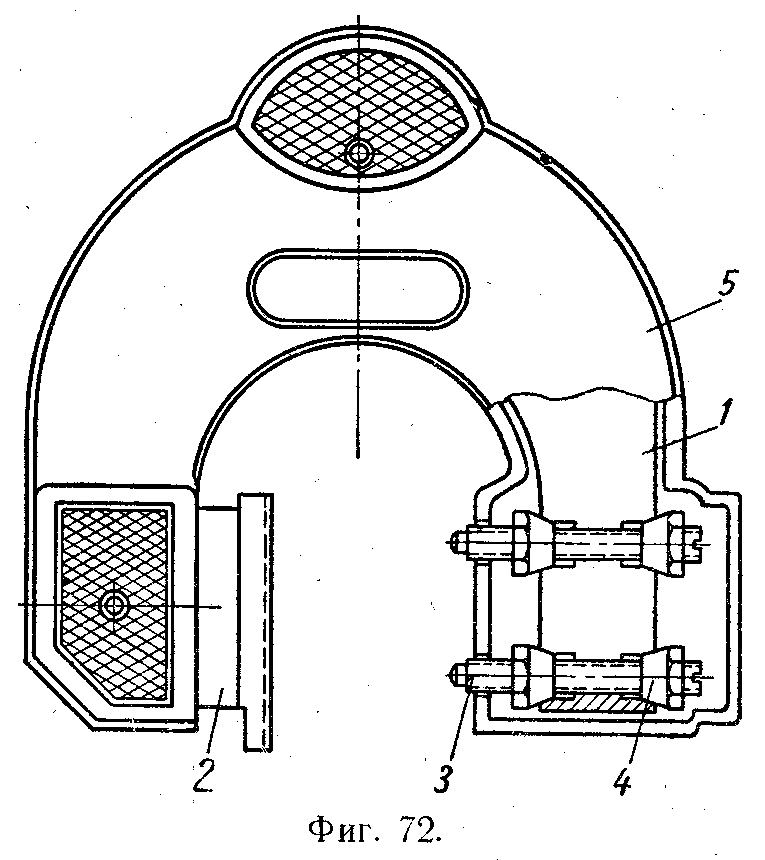

Как указано выше, основной конструкцией регулируемых скоб является конструкция, приведенная на фиг. 68 (по ГОСТ 2216-43), но известен ряд других вариантов, где регулирование положения измерительных поверхностей осуществляют другими способами. Из этих конструкций представляет интерес разработанная одной немецкой фирмой конструкция регулируемой скобы с корпусом из листовой стали, показанная на фиг. 72. Корпус / этой скобы в отличие от описанных ранее литых корпусов сделан штампованным из листа толщиной 2,5 мм. Штампованная заготовка складывается пополам и скрепляется заклепками.

Заклепками же к корпусу прикрепляется и вставка 2. С целью облегчения притирки и поддержания чистоты измерительной поверхности вставки она имеет продольные канавки шириной 2 мм и глубиной 0,5 мм.

Напротив измерительной поверхности находятся два регулируемых винта 3, установленных в резьбовых отверстиях корпуса инструмента.

Резьбовые отверстия корпуса с обеих сторон имеют фаски под углом 45°. В эти фаски своими конусами входят контргайки 4. При регулировании скобы контргайки освобождаются и соответствующий винт при помощи отвертки устанавливается на нужный размер ПР или НЕ.

Для обеспечения точности установки винта и устранения влияния возможных перекосов его конец полируют по сфере. После регулирования винт в установленном положении законтривают с обеих сторон контргайками. Эта система регулирования при ее простоте обеспечивает полную надежность измерения.

Отрегулированную скобу закрывают - футляром 5 из пластмассы, состоящим из двух половинок. Обе половинки соединяют при помощи трех винтов. Для того чтобы исключить возможность преднамеренного или случайного разрегулирования, центральный винт закрывают тонкой алюминиевой заглушкой, которая легким ударом бойка расплющивается и не может быть удалена без повреждения.

Пластмассовая крышка защищает скобу от повреждений и нарушений регулирования, обеспечивает удобство в работе, а также препятствует нагреву скобы от тепла рук контролера.

Наряду с проверкой валов предельными скобами нормальной конструкции в практике часто встречаются случаи, когда невозможно применение обычных измерительных инструментов.

При измерениях размеров наружных проточек и буртиков применяют скобы со специальными губками.

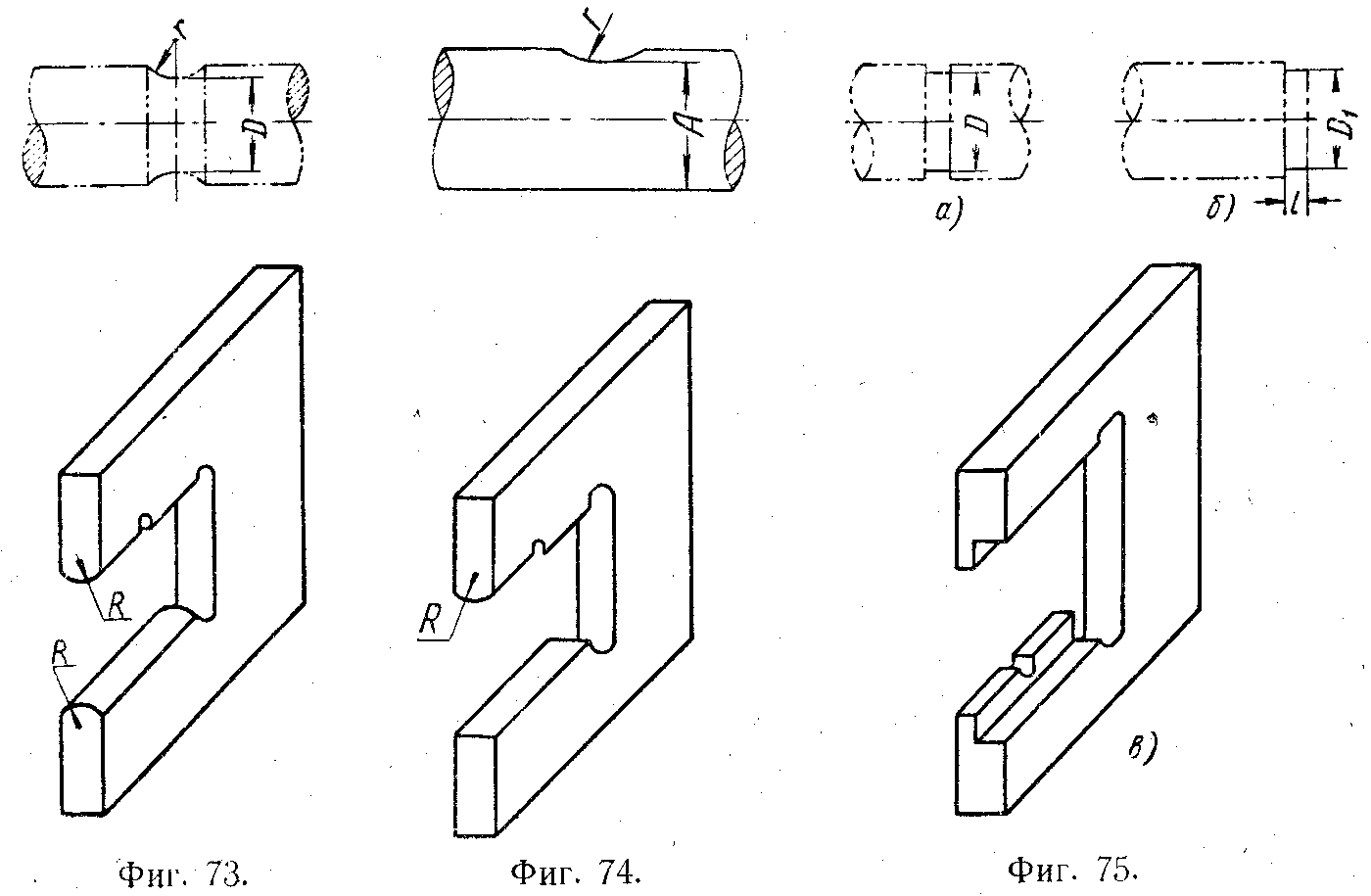

Так, для проверки размера D радиусных проточек употребляют специальные скобы, рабочие поверхности которых имеют закругления по радиусу R, который должен быть обязательно меньше радиуса r проверяемой канавки (фиг. 73). На фиг. 74 приведен другой пример специальной скобы для проверки размера А от образующей цилиндрической поверхности вала до прорезанной в нем радиусной лыски. Одна губка скобы имеет обычную плоскую измерительную поверхность, вторая — закругленную по радиусу R.

При измерении проточек и лысок с радиусом r до 5 мм радиус R закругления измерительной губки скобы задается на 0,5—1 мм меньше чем радиус проточки. При радиусах r проточек больше 5 мм назначается постоянный радиус R, равный 5 мм.

Для проверки размеров D узких проточек прямоугольного сечения (фиг. 75, а) применяют скобы со срезами (фиг. 75, в); однако если ширина канавки допускает использование нормальных листовых скоб, то следует назначать их; в тех случаях, когда ширина канавки превышает 18 мм, возможно применение и регулируемых скоб.

При измерении диаметров коротких буртиков (фиг. 75, б) применяют также скобы со срезанными губками. Ширина рабочей части губки скобы при этом назначается равной длине l буртика. Применение листовых скоб допускается лишь в том случае, если длина проверяемого буртика больше, чем половина толщины скобы.

Последнее требование вызвано условием проверки самих скоб в процессе их эксплуатации, так как при коротком буртике выработка у скобы происходит с края, и обычный метод проверки скобы набором плоско-параллельных концевых мер длины или контркалибрами не позволит обнаружить износ.

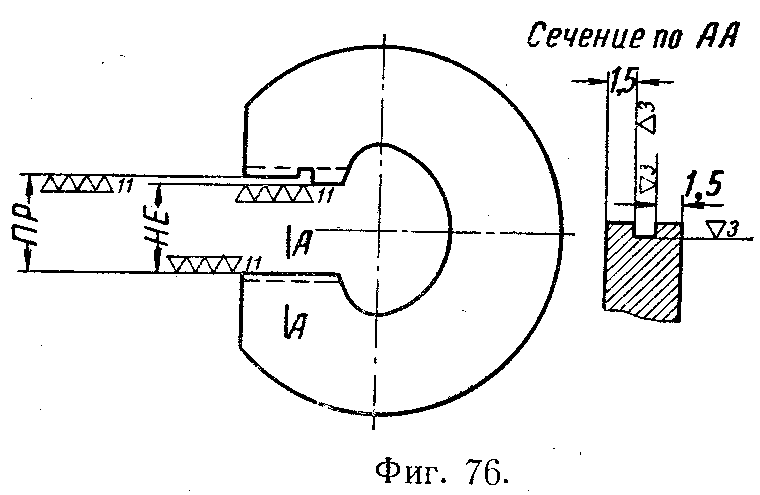

Вместо скоб со срезанными губками может быть рекомендовано применение скоб с канавкой посредине (фиг. 76). Подобные скобы изнашиваются вдвое меньше, чем скобы со срезанными губками, и

при необходимости их можно применять также и для контроля гладких цилиндрических валов. Размер ширины рабочей поверхности этих скоб, естественно, тоже не должен быть большим, чем высота • проверяемого буртика. Практически в работе участвует то одна, то другая измерительная полоска скобы, чем и предопределяется увеличение вдвое продолжительности срока ее службы.

При необходимости проверки граненности вала в пределах полного поля допуска на его диаметр, кроме предельной скобы, применяют гладкие цилиндрические кольца, размер которых задается равным максимальному размеру проходной скобы.

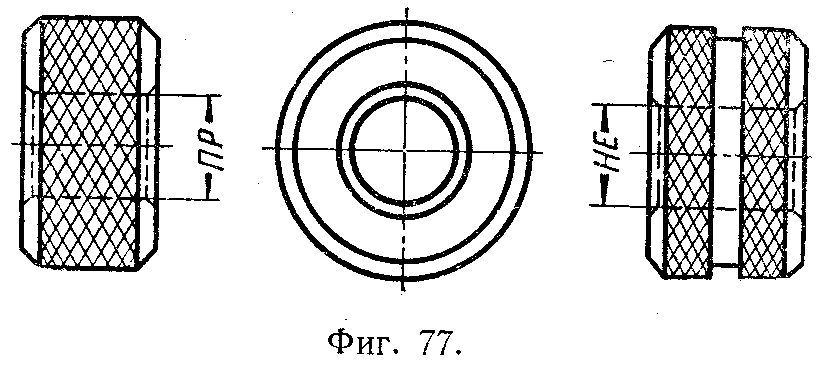

При измерении прерывистых наружных цилиндрических поверхностей, у которых отсутствуют противолежащие точки, как, например, у зубчатых колес с нечетным числом зубьев, применяют предельные кольца (фиг. 77).

Предельными кольцами также проверяют наружные цилиндрические поверхности разрезных втулок, которые из-за нежесткости не допускают измерения скобами.

Допуски на изготовление и износ предельных колец назначают по тем же нормам, что и допуски на

скобы соответствующего размера .

Расположение полей и величины допусков калибров для гладких цилиндрических валов определяются государственными стандартами и исчерпывающе освещена в литературе [2 ].

Для контроля скоб при их изготовлении и эксплуатации стандарты рекомендуют контркалибры К-РП, К-И, К-НЕ: пробки (от 1 до 16 мм), шайбы полные (от 18 до 100 мм) и шайбы неполные (от 100 до 325 мм).

На практике многие предприятия не применяют контркалибров, а пользуются наборами плоско-параллельных конце-

вых мер. При этом следует все же рекомендовать для скоб, имеющих рабочий размер меньше 2 мм, изготовлять специальные контркалибры, так как подбор концевых мер на малые размеры бывает затруднителен.

Расчет контркалибров производят по ОСТ 1213; 1215; 1219; 1220 и ОСТ НКМ 1221.

Дата добавления: 2020-02-05; просмотров: 1559;