Базирующие элементы контрольных приспособлений

Одним из основных условий правильной разработки конструкции контрольного приспособления является целесообразный выбор базы измерения, обеспечивающий наименьшую погрешность.

Погрешности измерения могут вызываться двумя причинами:

а) погрешность за счет конструкции базирующего устройства приспособления;

б) погрешность за счет отклонений геометрической формы базовой поверхности детали.

Оптимальный выбор базирующего элемента приспособления должен свести к минимуму как первую, так и вторую составляющие погрешности измерения.

Так, правильное расположение оси базирующей призмы относительно направления измерения детали может резко сократить, а иногда и полностью исключить погрешность измерения за счет допустимых колебаний размера цилиндрического базового хвостовика детали.

Базовая поверхность детали не выбирается конструктором произвольно, а целиком определяется принятой методикой измерения.

Согласно принятой методике контроля базы разделяются на конструктивные и технологические, причем это разделение определяется выбором базовой поверхности детали, но не оказывает влияния на конструкцию базирующего элемента приспособления.

Обязательным условием надежного базирования является постоянство положения контролируемой детали в приспособлении при повторных ее установках.

В ряде случаев базирование можно осуществить только при помощи зажимных устройств. В частности, разжимные оправки, шпиндели, центрирующие патроны сочетают в себе функции как базирования, так и зажима.

В качестве основных случаев базирования контролируемой детали должны рассматриваться:

1) базирование по плоскости;

2) базирование по наружной цилиндрической поверхности;

3) базирование по внутренней цилиндрической поверхности.

Прочие случаи базирования или встречаются редко, или представляют собою различные комбинации приведенных трех основных случаев.

Базирование по плоскости применяют как для необработанных, так и для обработанных поверхностей деталей. Базирование по необработанным поверхностям применяют только при контроле заготовок (отливок и поковок). Необработанную поверхность вследствие имеющихся у нее значительных отклонений от правильной геометрической формы можно применять лишь при контроле размеров с широкими допусками (порядка 1 мм и более).

В качестве опоры для необработанных плоских поверхностей принимают базы по трем точкам.

Вследствие этого заготовка всегда устанавливается без качки независимо от качества ее поверхности. В то же время такая установка является источником определенных погрешностей, причем избегнуть их весьма затруднительно. Если учесть, что величина неплоскостности литой или штампованной поверхности может достигать иногда 50—80% от контролируемого допуска, то и относительная погрешность выразится подобными же величинами. Поэтому известная условность измерения от необработанных баз остается в значительной части случаев, так как проверку производят только от определенных базовых точек. Перенос этих точек в другие места дал бы другие результаты измерения.

Для того чтобы избегнуть неопределенности подобного базирования, необходимо обеспечить на приспособлении постоянство положения детали относительно базовых опорных точек. Этим создается постоянство результатов измерения на приспособлении при повторных установках заготовки. Наиболее правильной опорой могли бы служить пальцы со сферической поверхностью, но так как касание плоскости со сферой происходит в одной точке, то это вызвало бы ускоренный износ опор. Применение плоских опор, имеющих небольшую плоскость (порядка 1,5—2 см2) практически обеспечивает достаточную точность и более рационально с точки зрения их износоустойчивости.

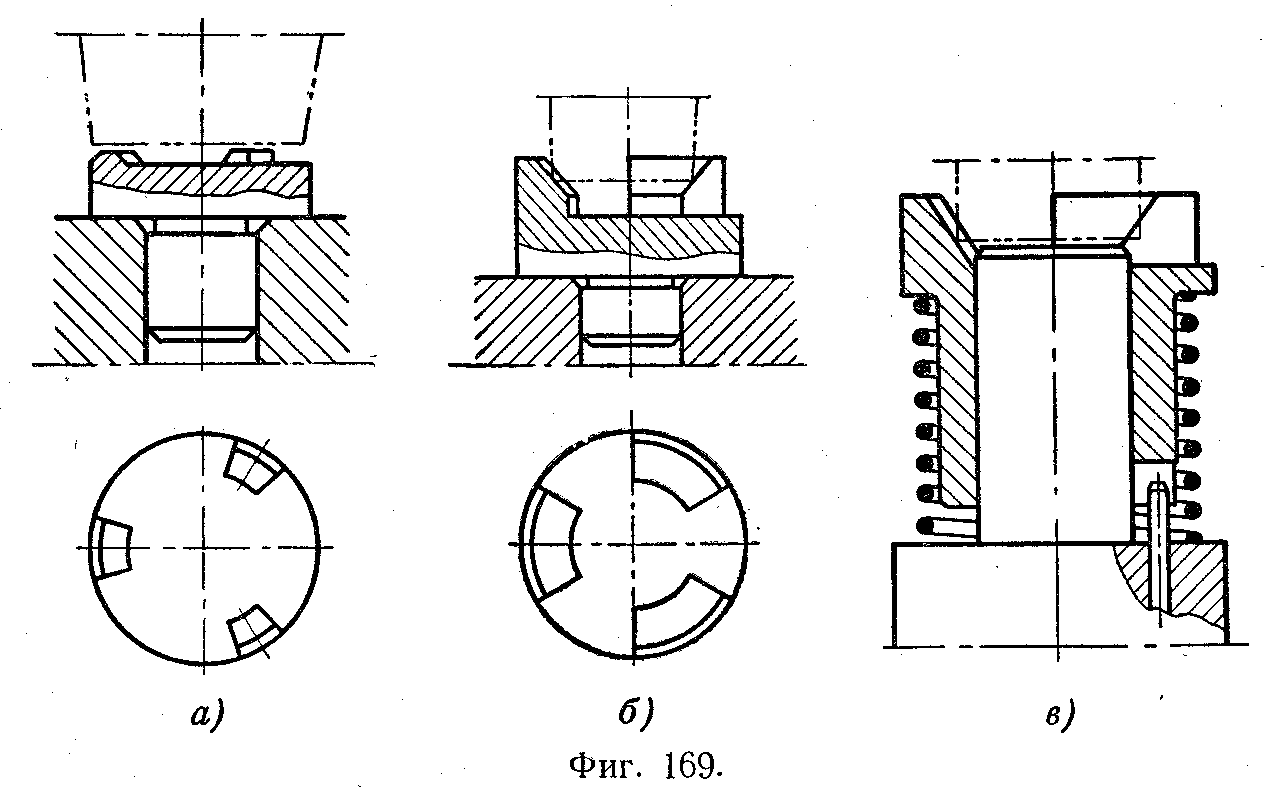

В некоторых случаях применяют установку на четыре точки, две из которых смонтированы на качающемся коромысле. При этом, несмотря на наличие четырех опор, положение плоскости определяется за счет качающегося элемента базы также стабильно, как и при трех опорах. Базирование по трем опорам следует применять не только при больших плоскостях, но и в тех случаях, когда базовая плоскость является торцом бобышки. Это особенно относится к бобышкам поковок, которые в результате неравномерного износа штампа имеют выпуклую торцевую поверхность. Опору в таких случаях выполняют в виде пальца с выточкой в середине и тремя выступами по окружности (фиг. 169, а).

Подобная опора обеспечивает надежное и постоянное базирование.

Полная плоскость при базировании по бобышкам может быть применена лишь в случае, когда базой является не одна бобышка, но имеются еще дополнительные опорные поверхности (например, другие бобышки или иные поверхности).

При необходимости использования одной бобышки одновременно в качестве опорной и центрирующей базы рекомендуется применять конус (см. фиг. 169, б). Для того чтобы возможная некруглость бобышки не влияла на точность центрирования, конус должен иметь три выреза, вследствие чего контакт с поверхностью проверяемой детали происходит в трех точках. В тех случаях, когда бобышку рассекает плоскость разъема штампов при штамповке или литейный разъем, пазы центрирующего конуса необходимо располагать так, чтобы заусенец по линии разъема попал в паз.

Следует отметить, что, помимо приведенной жесткой конструкции конуса возможна и подвижная его конструкция (фиг. 169, в). В этом случае конус имеет перемещение на опорном пальце и .поднимается пружиной. Контролируемая деталь при установке на приспособление опускает конус, преодолевая усилие пружины, центрируется по конусу и одновременно опирается на базовый палец. Ввиду наличия пружины, стремящейся приподнять деталь, необходимо прижать ее принудительно к опоре, если она не имеет веса, превышающего усилия пружины в 3—4 раза.

При использовании в качестве базы обработанной поверхности возможно применение как опоры на всю поверхность, так и опоры на три точки (вернее — на три площадки).

Выбор того или другого метода базирования зависит от конструктивных особенностей каждой конкретной детали. В тех случаях, когда базовая поверхность является привалочной плоскостью, которой проверяемую деталь устанавливают при сборке, целесообразно и на контрольном приспособлении опирать ее на всю плоскость. Это создает условия измерения, близкие к условиям работы детали в эксплуатации, и уменьшает погрешность измерения, хотя и может вызвать кажущуюся погрешность за счет местных зазоров между плоскостями детали и приспособления.

Принято считать, что при установке детали базовой поверхностью на полную опорную плоскость приспособления контакт по наиболее выступающим трем точкам обеспечивает надежность базирования. Однако фактически контактирующие точки могут оказаться расположенными слишком близко одна к другой, в результате чего центр тяжести детали или усилие ее зажима не будут проходить внутри треугольника, образованного тремя опорными точками [21].

В таких случаях положение детали на приспособлении может оказаться неопределенным, в результате чего будет разброс показаний измерительного устройства приспособления при повторных установках детали. Поэтому при использовании сплошной плоской базы необходимо учитывать возможную погрешность за счет допустимой неплоскостности базовой поверхности проверяемой детали.

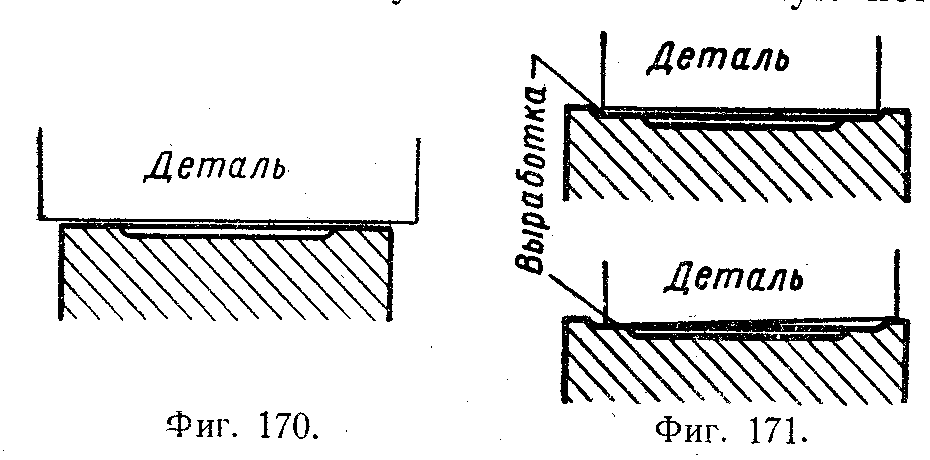

Для улучшения базирования рекомендуются опорные плоскости приспособления делать с выборкой в средней части, оставляя по краю кругом опорный поясок шириной 10—15 мм (фиг. 170). Средняя часть занижается на 1—2 мм. Чистота обработанной опорной поверхности должна соответствовать 7-му классу по ГОСТ 2789-51.

Установочная поверхность контролируемой детали обязательно должна перекрывать базовую плоскость опоры (фиг. 170), иначе в ней по мере износа появится выработка (фиг. 171), в результате чего при повторных установках одной и той же детали или при установке различных деталей они будут занимать различные положения, т. е. базирование получится непостоянным и неточным.

Полные, без выборок, опоры широко применяют в тех случаях, когда базовая поверхность детали тщательно отделана и соответствует жестким, требованиям чертежа в отношении плоскостности.

При этом широкие опоры должны иметь чистоту поверхности порядка 10-го класса и быть хорошо притертыми для получения плоскостности рабочей поверхности.

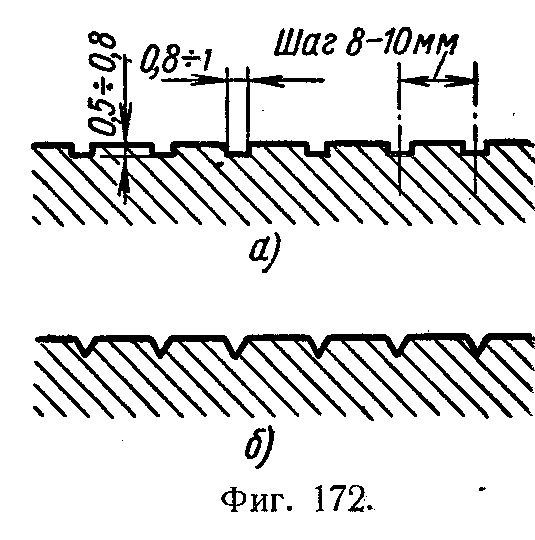

Для удаления грязи и пыли, попадающей на опорную поверхность приспособления и способной снизить точность измерения, делаются канавки типа а или б (фиг. 172). Канавки делаются параллельными или перекрещивающимися под углом 90° в виде решетки. На приспособлениях, имеющих круглые опоры (под детали с фланцем), в случае необходимости вращения контролируемой детали канавки выполняют радиальными.

Конструкция приспособления должна обеспечивать возможность, притирки опорных поверхностей (в тех случаях, когда она необходима) в собранном виде, так как даже тщательно притертая плитка после затяжки крепежных болтов может покоробиться.

Все опорные поверхности контрольных приспособлений необходимо выполнять из высокоуглеродистых или цементуемых сталей с закалкой до твердости Rс = 60. Применение незакаленных опор вообще недопустимо, так как при многократных установках детали появляются . забоины с выступающими краями, которые нарушают точность базирования.

Использование в качестве опоры поверхности чугунной плиты может быть допущено лишь в исключительных случаях. Применение чугунной плиты в качестве опорной базы можно рекомендовать только в том случае, когда необходима большая базовая поверхность, которую трудно получить шлифованием, в то время как чугунную плиту можно отшабрить.

Дата добавления: 2020-02-05; просмотров: 1388;