Базирование по наружной цилиндрической поверхности

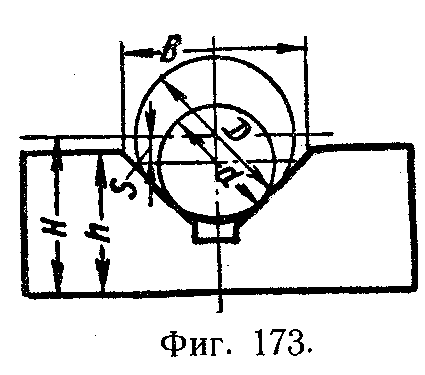

Наиболее широко применяемым методом базирования по наружным цилиндрическим поверхностям является метод установки проверяемой детали в призму. При использовании призмы может возникнуть погрешность измерения, вызываемая перемещением центра базового диаметра

по оси призмы в зависимости от действительного размера базовой цилиндрической поверхности. Так как колебание размера ограничено допуском Δ на его изготовление, то величина перемещения оси детали легко определяется [6] по формуле

, (39)

, (39)

где α — половина угла призмы.

Из этой формулы и фиг. 173 видно, что величина перемещения будет тем больше, чем меньше угол а. Однако применение призм с большими углами не рекомендуется ввиду того, что они не создают достаточно надежного базирования в поперечном горизонтальном направлении. Рекомендуемым является угол призмы 2а = 90°, при котором перемещение оси детали выразится величиной

.

.

Погрешность, возникающая за счет перемещения з может быть двух видов:

а) погрешность измерения при проверке биения;

б) погрешность измерения при проверке размера относительно базовой цилиндрической поверхности.

В первом случае проверяемая деталь, установленная базовой поверхностью в призму, поворачивается, а проверку биения производят по другой цилиндрической поверхности, соосной с базовой. Так как в данном случае не измеряется линейный размер, то перемещение центра детали на величину s, вызываемое колебанием размера диаметра базовой поверхности, не играет роли. Однако в этом случае в измерение войдет погрешность за счет некруглости (овальности, огранки) базовой поверхности, которая также вызовет перемещение центра детали.

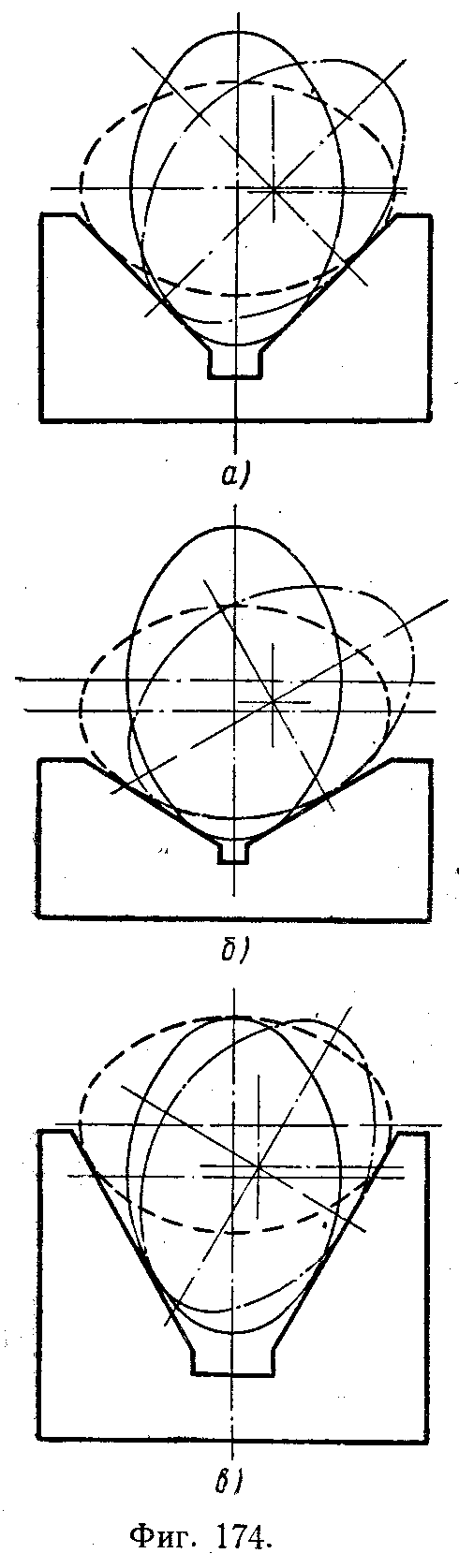

Как видно из фиг. 174, а, при пользовании призмой, имеющей угол 2α = 90°, влияние овальности на вертикальное перемещение центра детали будет наименьшим. При этом наибольшее горизонтальное смещение центра будет соответствовать положению большой и малой осей овала под углом 45° к биссектрисе угла призмы.

При совпадении любой из осей овала с биссектрисой угла призмы положение центра детали по высоте останется неизменным.

При других углах призм в процессе вращения центр детали будет иметь не только горизонтальное, но и вертикальное перемещение (фиг. 174, б, в).

Величину перемещения практически нельзя рассчитать, так как она является функцией величин радиусов R и r, образующих овал, в то время как известными являются только величины большой и малой осей овала, которые допускают различные комбинации величин R и r.

При измерении размера относительно наружной цилиндрической поверхности сказывается уже не только возможная ее некруглость, но и допуск на изготовление. В случае если допуск на размер диаметра базовой поверхности значителен относительно проверяемого допуска, то для уменьшения погрешности измерение следует производить перпендикулярно биссектрисе угла призмы.

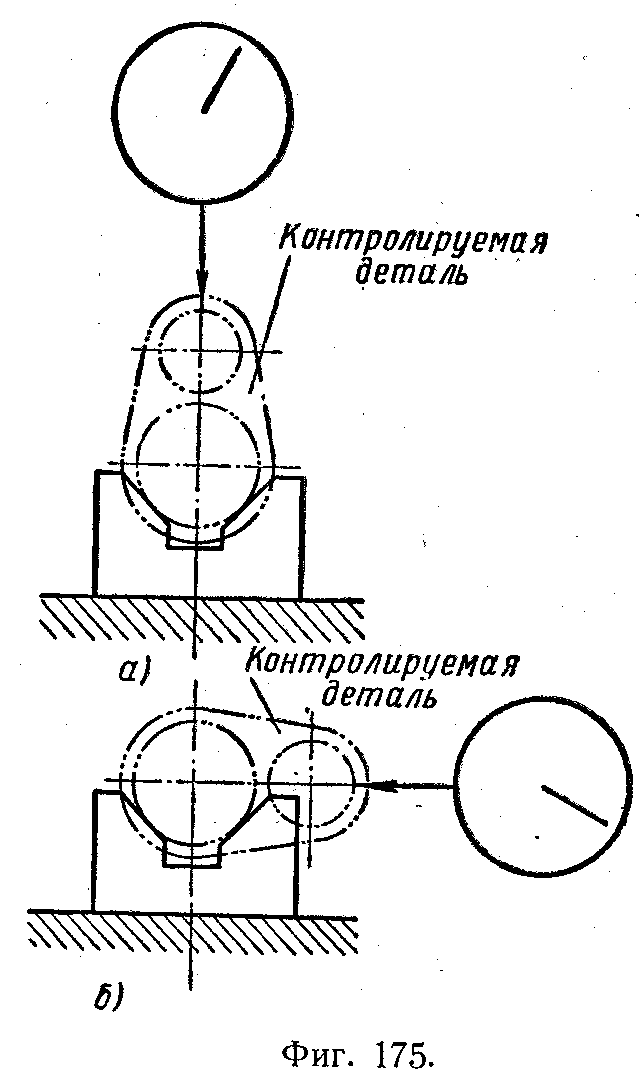

На фиг. 175 показаны схемы двух случаев построения приспособления для проверки величины эксцентриситета ступенчатого валика и влияние колебания размера базовой цилиндрической поверхности на возникновение погрешности измерения.

Как видно из схем, расположение индикатора по биссектрисе угла призмы (фиг. 175, а) вызывает возникновение погрешности за счет колебания размера базовой цилиндрической поверхности. Правильное расположение индикатора перпендикулярно биссектрисе угла базовой призмы (фиг. 175, б) позволяет освободиться от этой погрешности.

Конструктивное оформление базовых призм может быть самым различным.

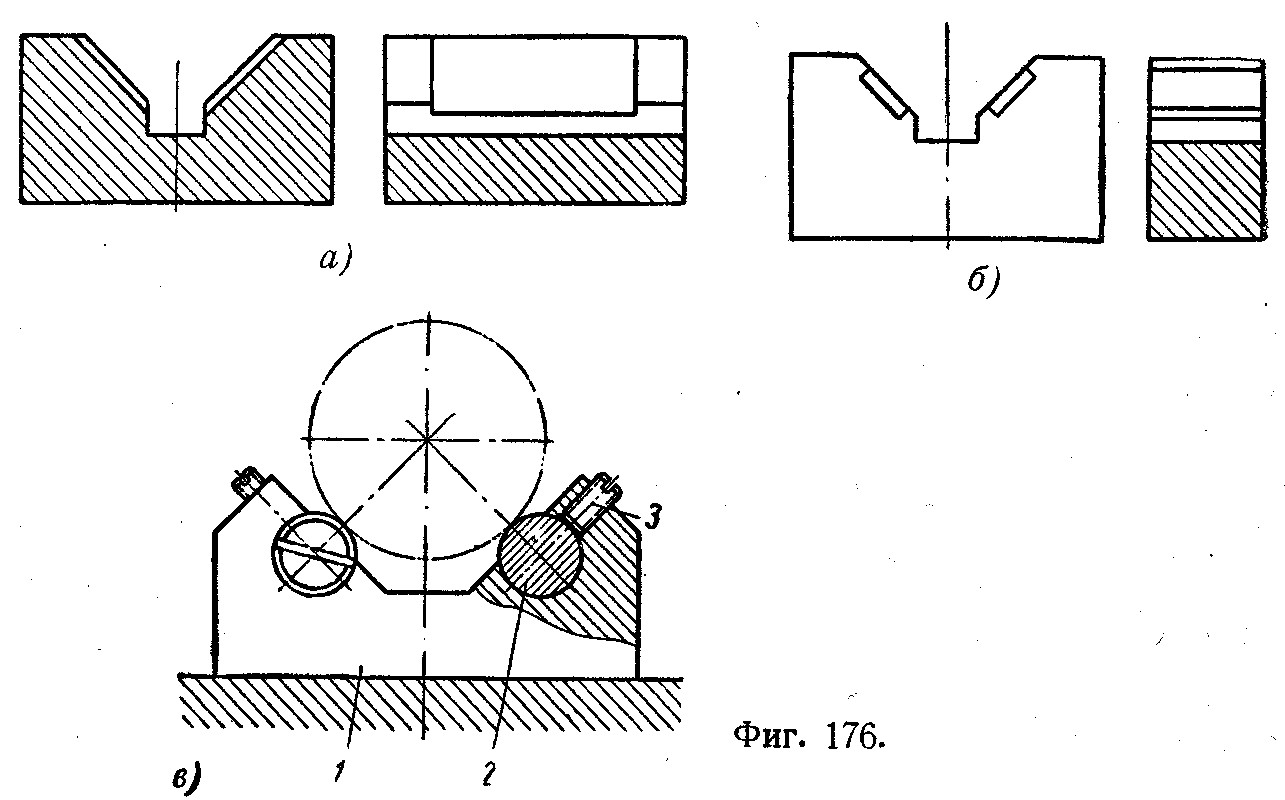

Для повышения точности базирования обычной призмой и уменьшения влияния неправильности формы цилиндрической базовой поверхности детали (кривизны, бочкообразности и др.) в средней части призмы рекомендуется делать выборки, оставляя базирующие пояски на концах (фиг. 176, а). В случае значительной длины детали применяют две призмы.

Так как контакт между деталью и призмой происходит по двум линиям, то призмы весьма подвержены износу, особенно в случае вращения детали. Поэтому в конструкциях призм необходимо применять высокоуглеродистую сталь с закалкой до твердости Rс = 58…62.

Одним из методов повышения износоустойчивости призмы является выполнение ее рабочих поверхностей из твердого сплава (фиг. 176, б). При этом корпус призмы можно делать термически необработанным или с невысокой закалкой, а твердосплавные пластины вкладывать в простроганные пазы и припаивать медным припоем. Пластины заделывают в корпус призмы так, чтобы не было выступающих кромок. Выступающие кромки и углы твердосплавных пластин могут царапать поверхность даже закаленных деталей; кроме того, ввиду их хрупкости, они могут отколоться от удара деталью при установке ее на приспособление.

Поэтому, во избежание раскалывания пластин их не следует применять на приспособлениях, предназначенных для контроля тяжелых деталей (коленчатых валов и т. п.).

При проверке тяжелых валов для увеличения продолжительности службы приспособления может быть рекомендована призма с термически необработанным корпусом 1 и двумя цилиндрическими сухарями 2, закаленными до твердости Rс = 62…65 (фиг. 176, б). Сухари 2 вставляются в неполные отверстия корпуса и фиксируются винтами 3.

По мере износа сухарей, когда на них появится выработка в виде лунок, сухари можно повернуть на небольшой угол. В результате этого с проверяемой деталью будут соприкасаться неизношенные поверхности сухарей.

Основным преимуществом данной конструкции является возможность восстановления призмы в цеховых условиях без отправки в ремонт и перешлифовывания.

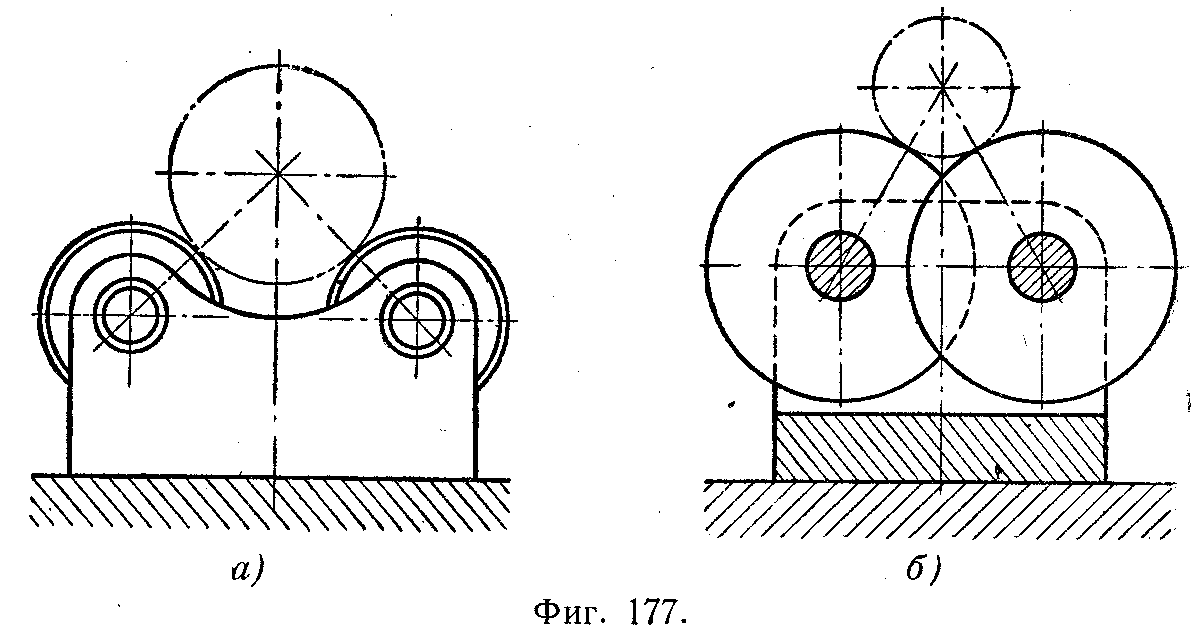

При проверке тяжелых деталей, которые в процессе измерения необходимо вращать, вместо неподвижной призмы можно предусматривать два вращающихся ролика (фиг. 177, а). Ролики должны быть изготовлены с высокой точностью, так как некруглость наружной и внутренней поверхностей и их взаимное биение входят в погрешность измерения. Роликам должно быть обеспечено легкое вращение. Желательно подвести смазку, а на осях и в отверстиях роликов предусмотреть смазочные канавки.

Следует учитывать, что в случае если иногда будет происходить заедание роликов при вращении проверяемых валов большого веса, то как результат проскальзывания между поверхностями ролика и детали на первой из них будет образовываться выработка в виде лунок. Небольшие лунки, постепенно расширяясь, могут привести в дальнейшем к полному нарушению вращения ролика.

Для повышения легкости вращения ролика необходимо стремиться увеличить его наружный размер с одновременным уменьшением внутреннего, т. е. с уменьшением размера диаметра оси, на которой установлен ролик.

Пользование стандартными шарикоподшипниками взамен роликов возможно только в тех случаях, когда не требуется высокой точности базирования, вследствие сравнительно широких допусков на изготовление шарикоподшипников. Подшипники повышенной точности, например классов А и С, можно применять шире, но это не всегда экономически оправдано.

Повышения точности базирования можно достигнуть путем применения роликов увеличенного наружного размера (фиг. 177, б). При этом размер диаметра ролика должен в несколько раз превышать величину диаметра проверяемой детали. Для того чтобы при больших размерах роликов сохранить наиболее выгодный угол β касания с поверхностью вала, ролики целесообразно располагать с перекрытием, для чего их следует смещать в осевом направлении один относительно другого.

Повышение точности достигается уменьшением соотношения

,

,

где D — наружный размер базирующего ролика;

d — базовый диаметр детали.

За один полный оборот проверяемого вала ролик сделает только К оборота (где всегда К < 1); следовательно, погрешность, вносимая в измерение биением ролика, войдет только частично на той дуге, которая соприкасалась с деталью на протяжении одного ее оборота.

При этом в случае наихудшего взаимного расположения направления эксцентриситета обоих роликов наибольшее смещение центра детали выразится величиной

(40)

(40)

где d. — диаметр проверяемой детали;

D — диаметр ролика;

α — половина угла касания детали с роликами;

А —допустимая величина биения роликов.

Применение роликов; больших размеров позволяет устанавливать их на шарикоподшипниках более грубых классов.

Базирование цилиндрических поверхностей во втулках применяют относительно редко, главным образом вследствие неудобства установки детали в отверстие с малым зазором. Для облегчения установки можно применять разъемную конструкцию, сходную с люнетом (фиг. 178). В корпусе и связанной с ним откидной крышке имеются два полуотверстия, обработанных в сборе до размера, превышающего наибольший размер детали на 5—10 мк.

Некоторое применение в контрольных приспособлениях имеют всевозможные центрирующие патроны — кулачковые, мембранные, с гидропластом и пр., сравнительно широко освещенные в технической литературе [1].

Основное требование, предъявляемое к центрирующим патронам, повышенная против обычной для станочных приспособлений точность центрирования при одновременно меньшем усилии зажима детали.

Исключение из этого правила составляют приспособления для контроля заготовок (отливок и поковок), для которых достаточной является точность обычных стандартных станочных патронов.

В качестве простого и компактного патрона может быть предложена конструкция с тремя кулачками и эксцентриковым кольцом (см. фиг. 6).

Дата добавления: 2020-02-05; просмотров: 1424;