Калибры для специальных случаев проверки

Наряду с рассмотренными выше примерами применения калибров для типовых, часто встречающихся случаев измерения, представляют интерес и некоторые конструкции калибров для специальных случаев.

К их числу принадлежат, например, калибры для проверки радиусов сопряжения.

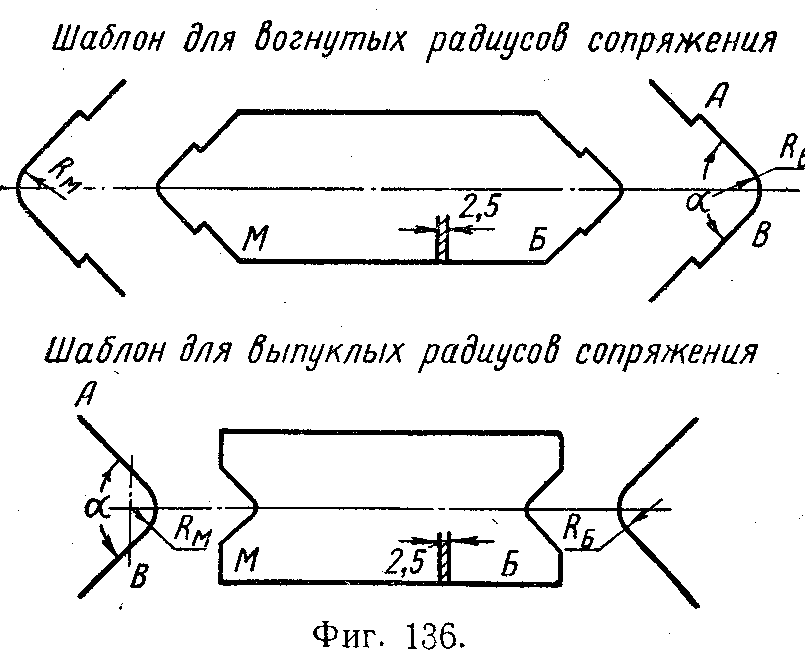

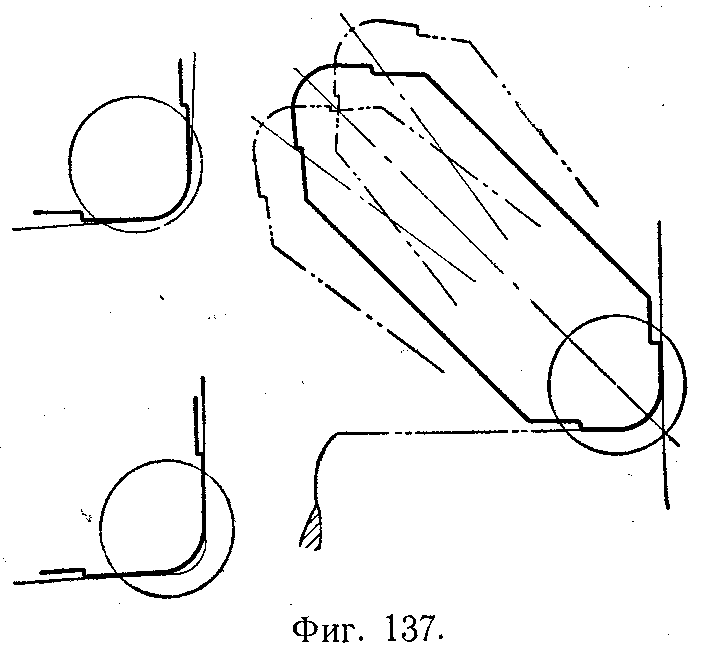

Контроль предельных значений радиусов сопряжения плоских поверхностей производят специальными шаблонами-радиусо-мерами методом покачивания. С обеих сторон шаблона имеются контрольные поверхности, радиусы которых берут равными предельным значениям проверяемого радиуса RБ и Rм. R радиусам проверяемой детали подводят шаблон, поверхности АВ которого расположены под углом а, соответствующим углу сопрягаемых поверхностей детали (фиг. 136). Во время работы шаблон поочередно ставят его радиусными контрольными поверхностями на проверяемый радиус детали.

При радиусе, выполненном в пределах допуска, шаблон в одном случае будет заметно покачиваться, в другом устойчиво встанет по боковым плоскостям (фиг. 137). Проверку размеров углов можно производить различными универсальными средствами измерения. В цеховой производственной практике в условиях серийного и массового производства - применяют калибры, проверка которыми хотя и менее точна, однако значительно проще и удобнее.

Калибры для углов строят на методе проверки световой щели, получающейся между плоскостями, образующими угол детали и шаблона. Несовершенство органов зрения человека, их субъективность, условия освещения, чистота проверяемой поверхности и ряд других факторов [9] вызывают большие и нестабильные погрешности в определении наличия и величины световой щели, что определяет его недостаточную точность и ограничивает область применения.

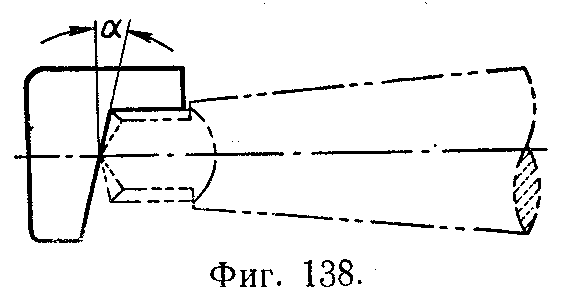

Угловые шаблоны применяют для контроля углов разного рода режущих инструментов: сверл, лапок конических хвостовиков инструментов (фиг. 138), уклона клина вставных ножей с рифлением, углов в плане у резцов.

Предельный угловой калибр редко применяют на производстве. Это объясняется не только неудобством такого измерения, но и отсутствием определенной системы допусков на углы.

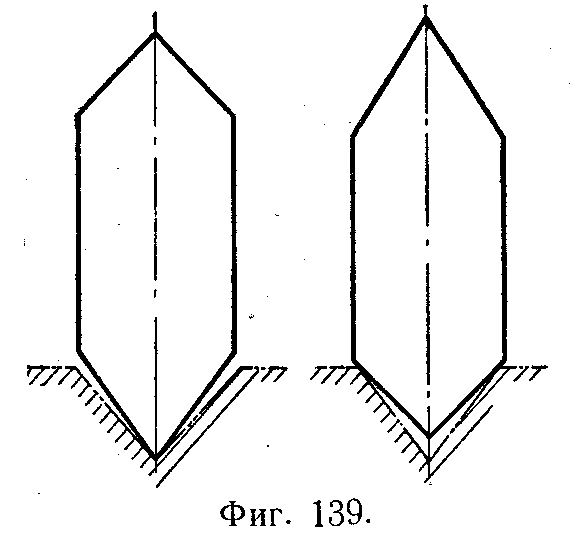

Определение правильности угла детали предельным угловым калибром производят по положению световой щели. При последовательном прикладывании к углу детали двух предельных сторон калибра должно получиться разное расположение световой щели (фиг. 139): в одном случае эта щель будет внизу, у вершины угла, а в другом — у краев. Если же размеры угла детали выйдут за пределы допуска, то световая щель будет расположена одинаково: в обоих случаях или у вершины угла, или у краев.

Для проверки радиусных и угловых калибров как в изготовлении, так и в эксплуатации, применяют соответствующие контрольные калибры с повышенной точностью их изготовления.

Представляют интерес калибры для проверки размеров шпоночных сопряжений, особенно сегментных шпонок и пазов.

Условием надежной работы такого соединения являются обеспечение в пределах заданных допусков основных размеров как самой шпонки, так и шпоночных пазов — ступицы и вала.

Шпонка должна без качки вставляться в паз вала и выступать над его поверхностью на определенную высоту. Если шпонка выступает меньше, чем следует, это может повести к сминанию ее в работе, если же она выступает больше, то результатом будет затруднение при сборке и даже возможное отсутствие собираемости.

Следовательно, основными элементами, подлежащими контролю, являются размеры по ширине и высоте как самой шпонки, так и пазов.

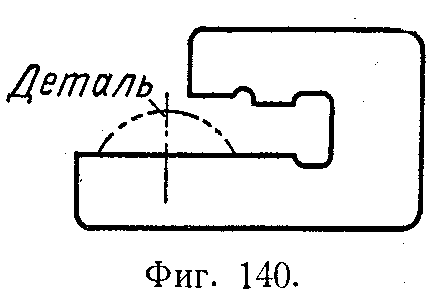

Проверку толщины и высоты шпонки производят предельными скобами. Для проверки толщины служат скобы нормальной конструкции, для проверки высоты удобнее пользоваться скобами с удлиненной направляющей губкой (фиг. 140).

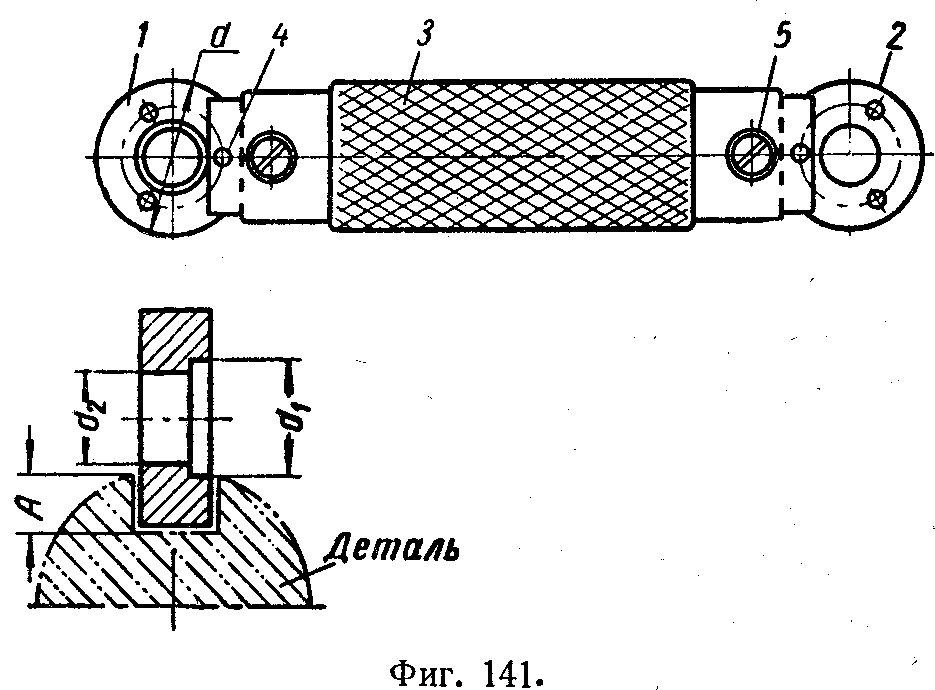

Проверка предельных размеров пазов под шпонки у валов основана на визуальном методе измерения. Калибр для этой цели (фиг. 141) состоит из проходного и непроходного дисков 1 к 2, закрепленных при помощи винтов 5 и штифтов 4 в специальной державке 3. Ширина проходного диска соответствует наименьшему предельному размеру проверяемого паза.

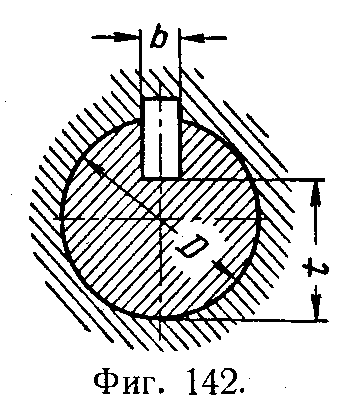

Наружный диаметр проходного диска принимается равным наименьшему размеру фрезы, употребляемой для обработки паза. Наружный диаметр непроходного диска существенного значения не имеет, так как он проверяет только наибольшую ширину паза и входить в паз не должен. В центре проходного диска 1 делается ступенчатое отверстие, по которому и производят измерение глубины паза от его края. В тех случаях, когда размер глубины паза задан размером г от противоположной образующей вала (ОСТ НКМ 4091 — фиг. 142), подсчеты размера А производят по следующей приближенной формуле:

, (35) где А — глубина паза от края; D — диаметр вала; b — ширина шпоночного паза; t — размер по ОСТ НКМ 4091.

, (35) где А — глубина паза от края; D — диаметр вала; b — ширина шпоночного паза; t — размер по ОСТ НКМ 4091.

Проверку глубины паза производят на глаз. В центре проходного диска сделано ступенчатое отверстие. Размеры отверстия d1 и d2 выбраны так, чтобы при правильной величине глубины А край канавки детали не доходил до образующей отверстия d2 калибра, но перекрывал край отверстия d1. Размеры отверстий d1 и d2 подсчитывают по формулам

(36)

(36)

(37)

(37)

где d, — диаметр диска;

d1 — диаметр большого отверстия в диске;

d2 — диаметр малого отверстия в диске.

При износе каждый диск можно повернуть на 120°. Для установки в новом положении на дисках имеется по два запасных отверстия под штифт.

Для удобства работы диски можно укреплять на рукоятке, имеющей форму угольника. При этом не требуется поворачивать калибр, чтобы произвести последовательное измерение паза проходным и непроходным дисками.

Недостатком приведенной конструкции является трудность в определении нахождения проверяемого размера по высоте в пределах заданного допуска. Определение производят визуально, что не обеспечивает достаточной точности и надежности измерения.

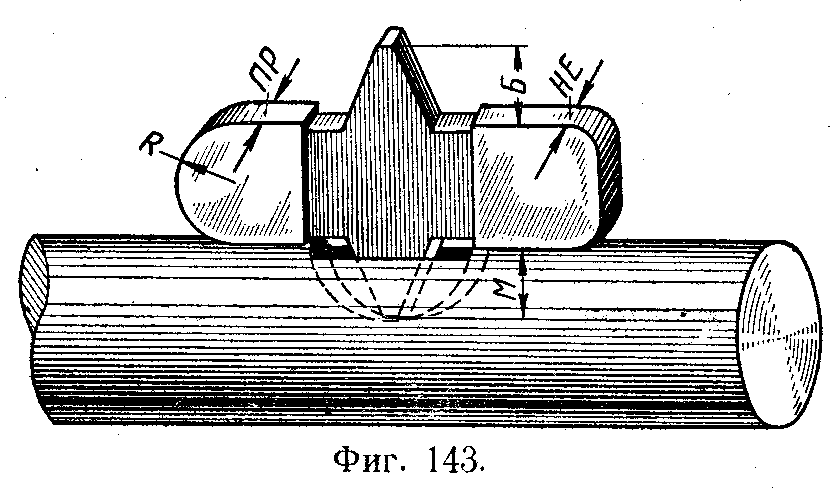

На фиг. 143 приведен калибр, свободный от этого недостатка. Размеры Б и М от вершин рабочих выступов калибра до установочных плоскостей соответственно равны большему и меньшему пределам размера глубины шпоночного паза, заданной от верхней образующей вала. При проверке калибр поочередно вставляется своими выступами в шпоночный паз. Если глубина паза выдержана в пределах допуска, то вершина выступа М не касается дна паза, а вершина Б другого доходит до него.

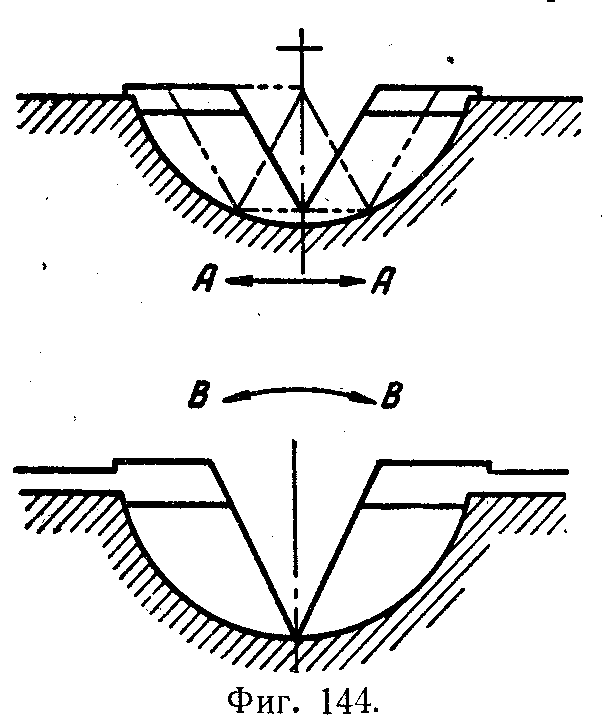

Оба эти случая показаны на фиг. 144.

В первом случае калибр будет иметь некоторое, хорошо заметное, продольное перемещение в направлении стрелок А А. Во втором — покачиваться в направлении стрелок ВВ.

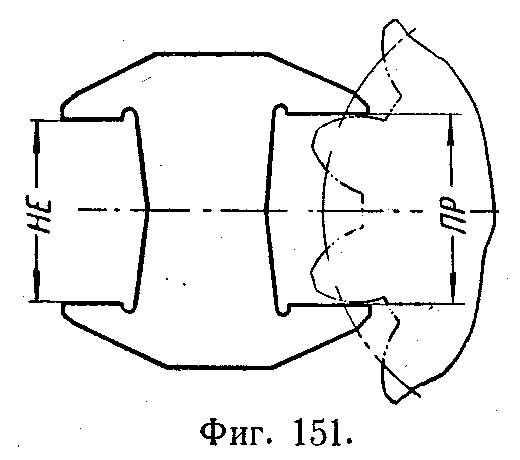

Проверку ширины шпоночного паза производят двумя концами того же калибра, выполненными в размеры ПР и НЕ ширины паза детали.

Для обеспечения проверки ширины на всей глубине паза проходная сторона калибра имеет закругление по радиусу R.

Причиной, ограничивающей применение калибров, последней конструкции является то обстоятельство, что ими нельзя пользоваться, если шпоночный паз расположен на ступенчатом конце вала.

В чертежах разного рода валов часто можно встретить указания, ограничивающие жестким допуском (в сотых долях миллиметра) величины сноса шпоночного паза с оси детали.

Подобные требования, как правило, не только излишни, но даже и вредны, так как они лишь усложняют технологию изготовления.

Ошибка в подобных случаях заключается в том, что не делается различия между соединением, где сопрягаемые детали могут иметь перемещение только в одном направлении, перпендикулярном стенкам шпонки, и цилиндрическим соединением, где, кроме того, может иметь место и взаимный поворот сопрягаемых деталей. Возможность этого поворота обеспечивает сопряжение шпоночного соединения даже в случае довольно значительного сноса паза с оси вала и делает ненужными жесткие допуски.

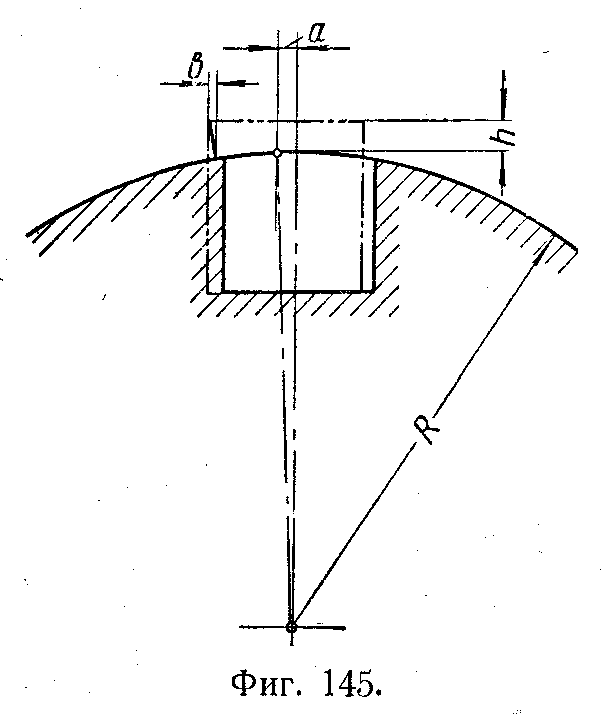

У вала, подготовленного к сборке, т. е. со вставленной уже шпонкой, снос паза выявляется только как непараллельность боковых поверхностей шпонки по отношению к линии, соединяющей среднюю точку канавки на образующей вала а (фиг. 145) с центром последнего. Величина этого перекоса Ь на высоте выступающей части шпонки определяется по формуле

(38)

(38)

где а — величина сноса;

h — высота выступления шпонки над валом;

R — радиус вала.

Из этой формулы можно сделать заключение, что снос начинает оказывать заметное влияние на сборку только при большой его величине, порядка нескольких десятых миллиметра. Отсюда следует выв од и о том, что проверка величин смещения шпоночных пазов, с осей валов разного рода калибрами известных из литературы конструкций совершенно не обеспечивает  выдерживания величины сноса в пределах, на которые они рассчитаны.

выдерживания величины сноса в пределах, на которые они рассчитаны.

Причиной появления сноса при фрезеровании шпоночного паза является неточность установки режущего инструмента относительно станочного приспособления. Для устранения этой причины сноса паза рекомендуется монтировать на приспособлении специальный шаблон, предназначенный для правильной установки фрезы (фиг. 146).

Для того чтобы избежать при работе повреждения как поверхности шаблона /, так и фрезы 2, контрольную плоскость шаблона располагают на расстоянии 1 мм от рабочего положения торца фрезы и при установке пользуются съемным щупом 3 соответствующей толщины. Такая установка фрезы вполне обеспечивает точность взаимного положения шпоночного паза и оси вала, необходимую для собираемости деталей и делает ненужной специальную проверку.

Однако все это относится к случаю, когда на валу имеется только одна шпонка. Если шпоночных пазов будет несколько, то совершенно необходима обязательная проверка взаимного их расположения.

Так, соединение вала со втулкой в ряде случаев осуществляют при помощи двух шпонок, расположенных под углом 180°.

Условием правильной сборки такого соединения является должное взаимное расположение шпоночных пазов у сопрягаемых деталей.

Для проверки расположения пазов во втулке применяют калибр-пробку с двумя шпонками; для проверки расположения канавок у вала — калибр-кольцо с прорезами, в которых находятся подвижные измерительные пластины.

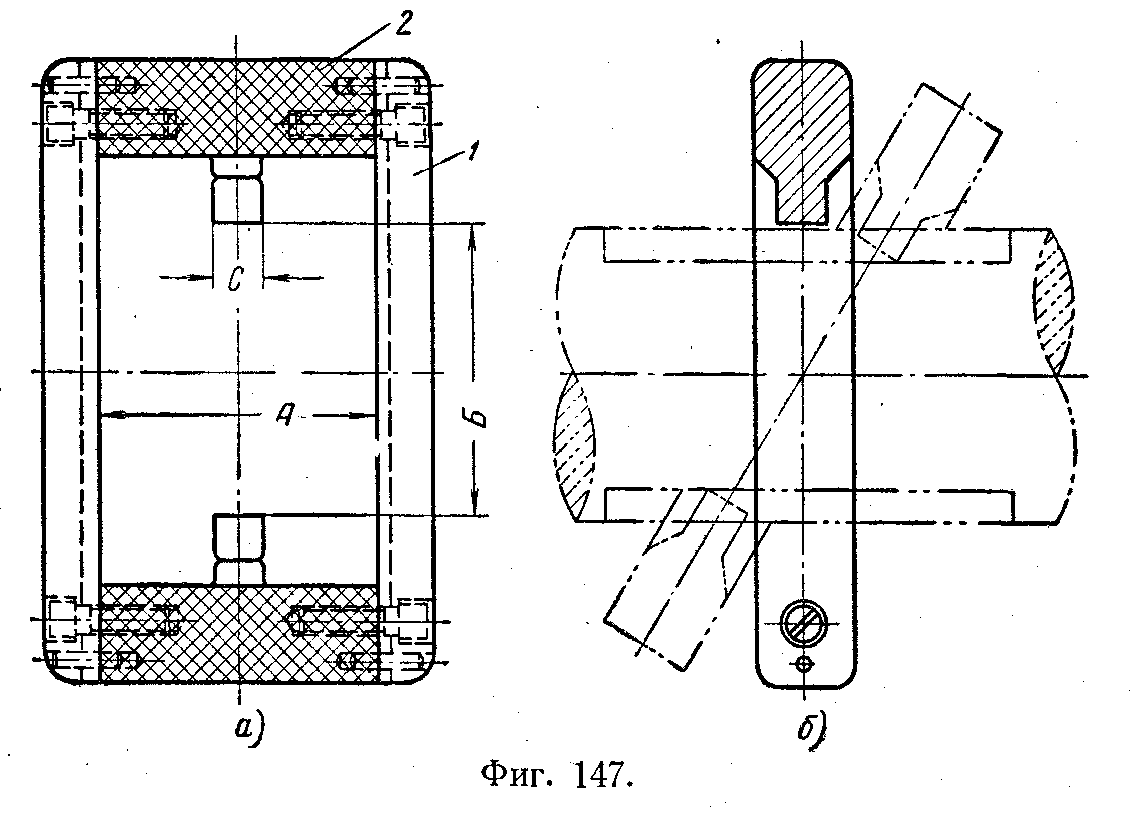

Так как калибр-кольцо сложно в изготовлении и неудобно для работы при противоположном расположении шпоночных канавок, целесообразнее применять специальный калибр (фиг. 147, а).

Калибр сделан в форме рамки, состоящей из двух планок 1 и двух планок 2; посредине последних расположены контрольные шпонки.

Размер А между планками 1 выполняют по максимальному размеру вала с учетом возможного износа измерительной скобы; размер Б берут больше диаметра вала на 1—2 мм.

При проверке калибр надевают на проверяемый вал так, чтобы контрольные шпонки располагались над шпоночными пазами вала, причем планки 1 центрируют калибр по оси вала.

Наклоняя калибр (фиг. 147, б), вводят контрольные шпонки в проверяемые шпоночные пазы. Размеры шпонок С назначаются по размерам шпоночных пазов с уменьшением на величину допустимого смещения последних.

Если контрольные шпонки не входят в пазы, это означает, что смещение шпоночных пазов превышает допустимый предел.

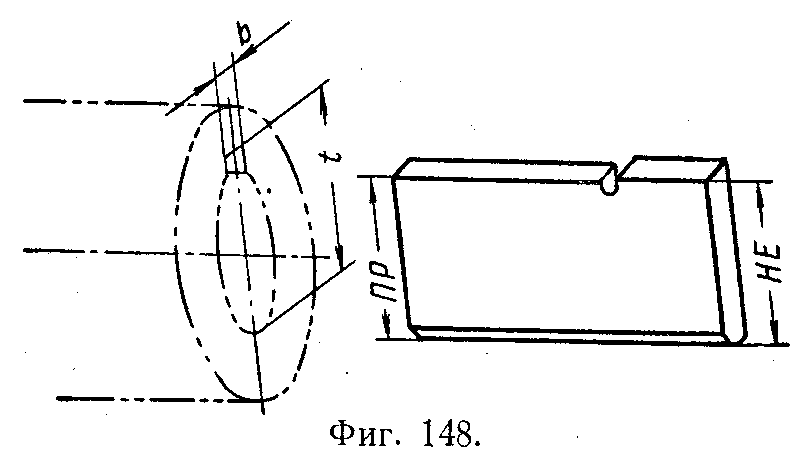

В отверстиях под шпоночные соединения должна быть проверена ширина bшпоночного паза (предельной пластиной обычной конструкции) и размер t от дна паза до образующей отверстия. Для последней проверки служит специальная предельная пластина (фиг. 148), одна рабочая поверхность которой сделана плоской, а другая — закругленной по радиусу.

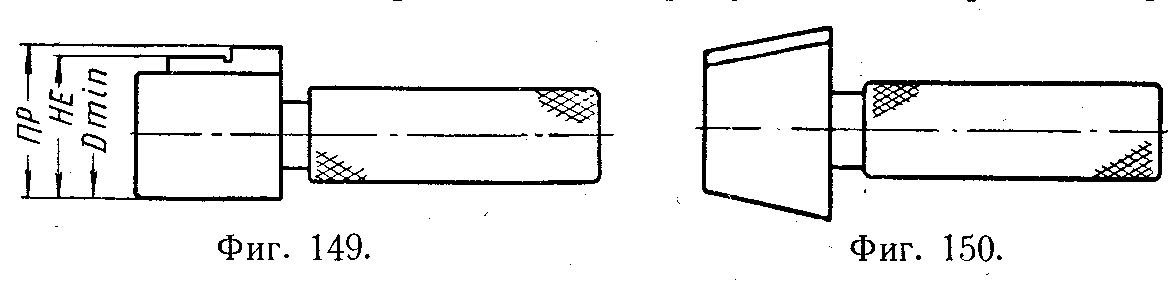

Современные методы изготовления шпоночных пазов (протягивание на приспособлении с пальцем, базирующим деталь по отверстию) обеспечивают требуемую точность расположения шпоночного паза по оси отверстия. Однако, если существующий технологический процесс по какой-либо причине не может гарантировать требуемой точности расположения (например, вследствие искажений, вызываемых термической обработкой), необходимо окончательную проверку производить цилиндрической пробкой со ступенчатой шпонкой (фиг. 149).

В конических отверстиях шпоночные пазы обычно делают так, чтобы дно паза было параллельно образующей отверстия. Предельные размеры паза проверяют пластиной, а расположение паза — шпоночной конической пробкой (фиг. 150).

При изготовлении цилиндрических зубчатых колес иногда (для крупномодульных колес, при малом объеме производства) проверяют толщину зуба путем измерения длины общей нормали специальными двусторонними скобами (фиг. 151), размеры которых могут быть подсчитаны по формулам, приведенным д-ром техн. наук Б. А. Тайцем в энциклопедическом справочнике «Машиностроение».

При проверке толщин стенок разного рода деталей находит широкое применение метод ступенчатого измерения.

Простейший случай такого измерения основан на использовании одной из поверхностей проверяемой детали в качестве базы для проверки.

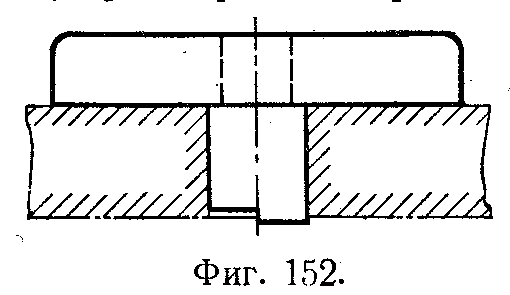

Калибр (фиг. 152) вставляют в отверстие проверяемой детали до упора в одну из ее поверхностей. По положению другой поверхности детали относительно измерительных ступенек пальца калибра судят о правильности размера детали по толщине.

Следует отметить, что для специальных случаев проверки, являющихся более сложными, особенно широко применяют ступенчатые калибры в самых разнообразных конструктивных их оформлениях. Большое значение при этом имеет наличие в ступенчатых калибрах подвижных деталей, облегчающих установку инструмента в рабочее положение.

Случаев специальных измерений может быть бесконечное множество. Ниже рассматриваются лишь отдельные примеры специальных ступенчатых калибров.

Представляет интерес конструкция простого калибра для проверки размера от оси ушка до торца детали (фиг. 153).

Подвижный штифт 1 калибра имеет на конце головку с конической круговой проточкой, посредством которой устанавливается точно по оси ушка. Корпус 2 от руки прижимают к поверхности детали и по положению торца подвижного штифта относительно измерительных ступенек корпуса можно судить о правильности проверяемого размера.

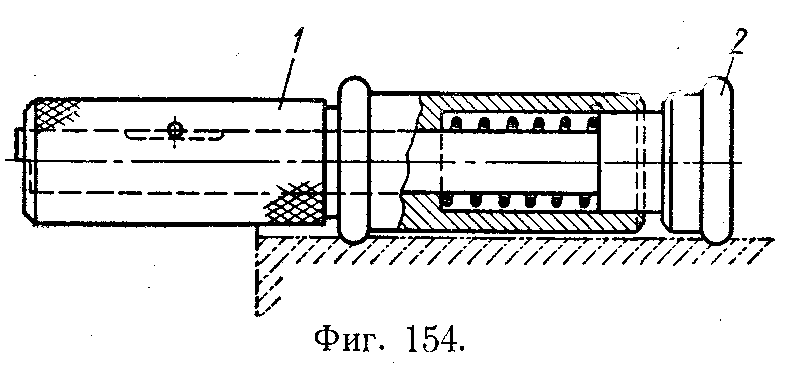

На фиг. 154 приведен еще один пример, когда ступенчатым калибром просто и удобно осуществляют проверку сложного для измерения параметра — размера между двумя проточками в отверстии.

На корпусе-ручке 1 калибра сделан кольцевой буртик с профилем проверяемой выточки. Такой же буртик имеет и подвижный измерительный стержень 2. При работе калибр вставляют в отверстие детали так, что оба буртика входят в соответствующие им канавки. Размер между выточками проверяемой детали определяет взаимное положение обеих частей калибра. Следовательно, по взаимному положению плоскостей торца ручки и измерительных ступенек подвижного стержня судят о правильности проверяемого размера.

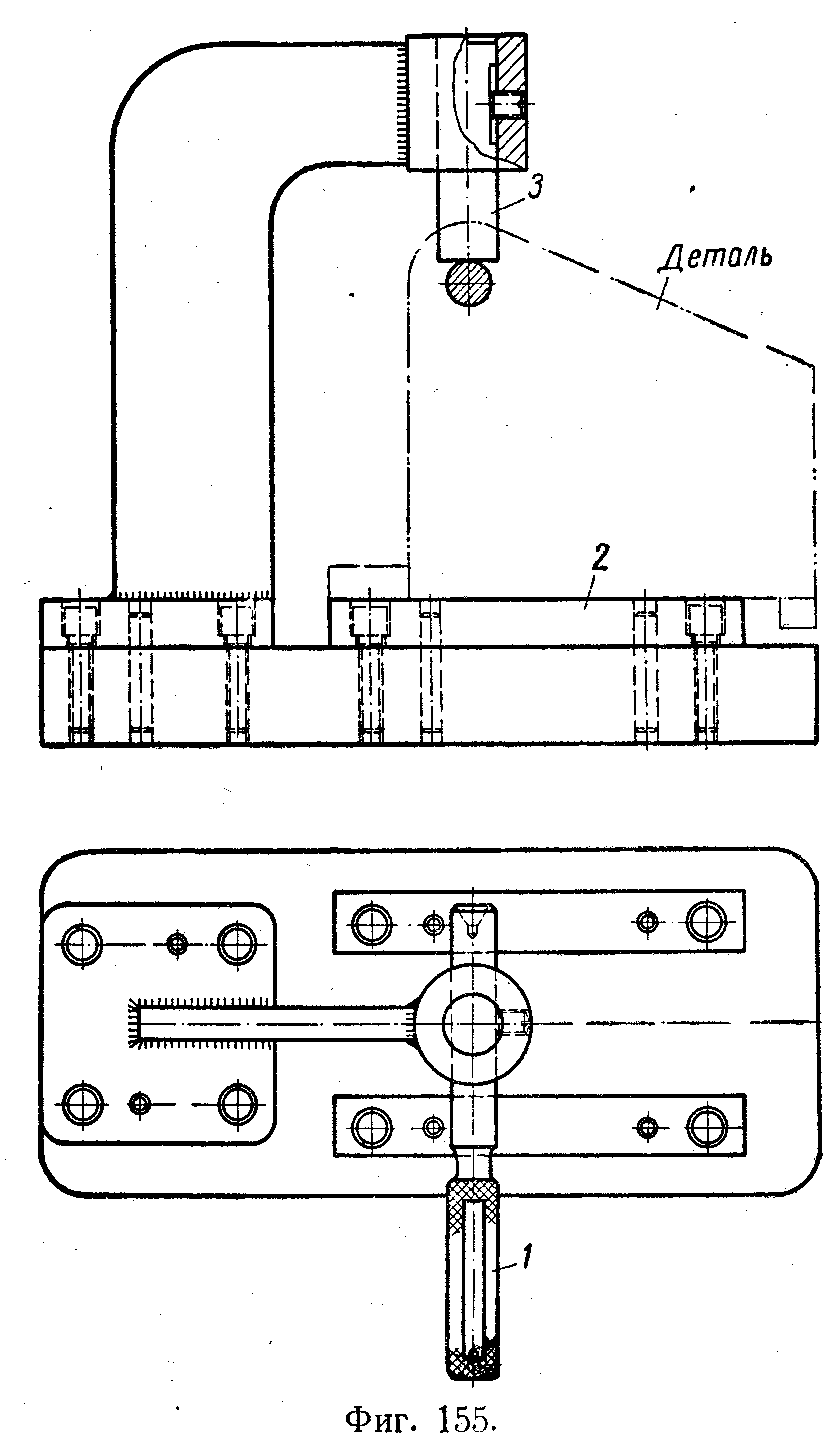

К числу специальных калибров можно отнести ступенчатый калибр для измерения расстояния от оси отверстия до плоскости, приведенный на фиг. 155. Измерение здесь производится от образующей пальца 1, вставляемого в отверстие проверяемой детали.

Проверяемую деталь ставят на корпус 2 калибра и подвижной штифт 3 доводят до соприкосновения с образующей пальца /.

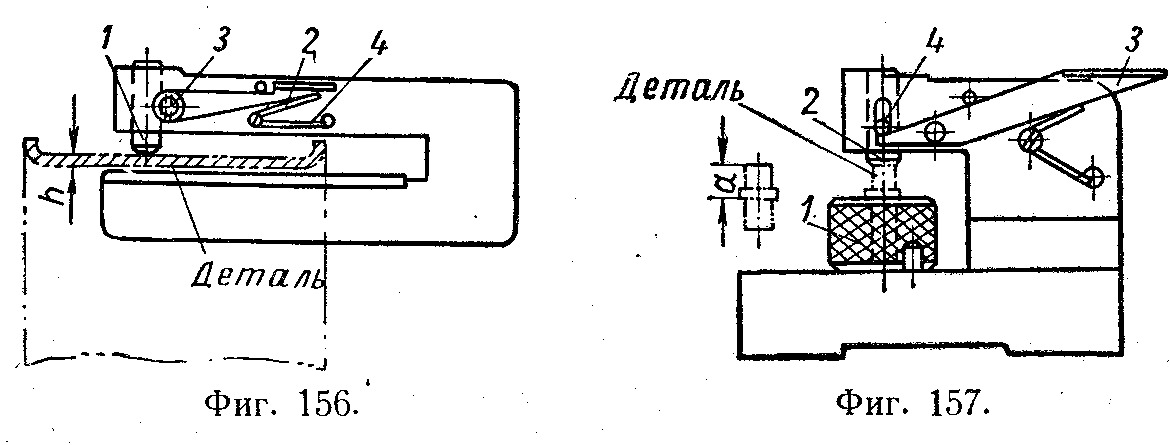

Ступенчатые калибры можно рекомендовать для измерения толщин деталей, форма которых не дает возможности пользоваться скобами, как, например, измерение толщины вкладыша подшипника (фиг. 156). Для удобства установки измерительный стержень 1 сделан отводным. При нажиме пальцем на рычажок 2 последний поворачивается вместе с осью 3, на которой нарезаны зубчики, сцепляющиеся с зубчиками измерительного стержня.

В результате стержень поднимается на величину, достаточную для того, чтобы можно было надеть калибр на изделие. Пружина 4 обеспечивает контакт между штифтом 1 и деталью.

На фиг. 157 показан специальный ступенчатый калибр для измерения размера а от буртика до торца шпильки. Проверяемую деталь вкладывают в кольцо 1 и вместе с ним передвигают под измерительный штифт 2, который при этом несколько приподнимается. Для подъема служит рычаг 3, нажимающий одним своим концом на штифт 4, запрессованный в измерительный стержень.

В некоторых случаях специальные шаблоны приобретают такую конструктивную сложность, что их скорее можно отнести к контрольным приспособлениям. В конструкции таких шаблонов широко применяются различные установочные и передаточные детали, описанные в последующих главах.

Дата добавления: 2020-02-05; просмотров: 1558;