Калибры для конических сопряжений

Конические сопряжения находят широкое применение во всех отраслях машиностроения; поэтому правильный контроль конусов имеет большое значение.

Вопросы построения и расчета конических сопряжений исчерпывающе разработаны проф. Г, А. Апариным.

При контроле конических соединений проверке подлежат прежде всего размеры конусов, определяющие взаимное положение сопрягаемых деталей.

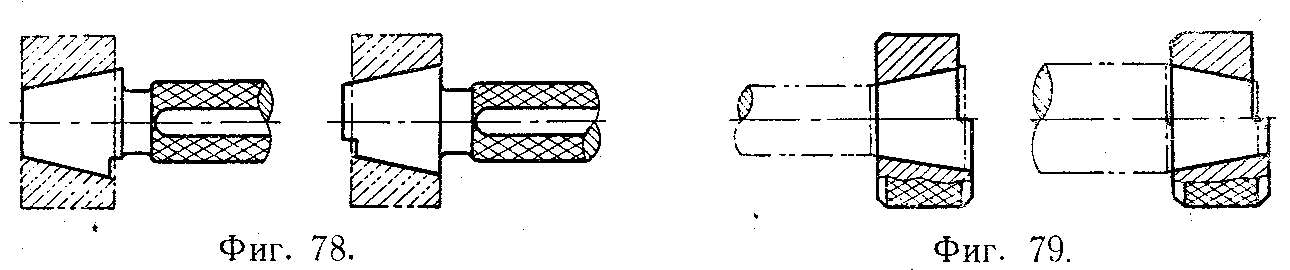

Контроль конических соединений обычно производят калибрами. Для проверки конических отверстий предназначены калибры-пробки (фиг. 78), для проверки конических валов — калибры-кольца (фиг. 79). Показателем правильности проверяемой конической поверхности служит положение заданного торца детали по отношению к контрольным ступенькам калибра. Изделие считается годным, если его торец будет находиться между контрольными плоскостями ступенек калибра.

Единой, общепринятой системы простановки размеров и допусков на чертежах деталей конических соединений пока не существует.

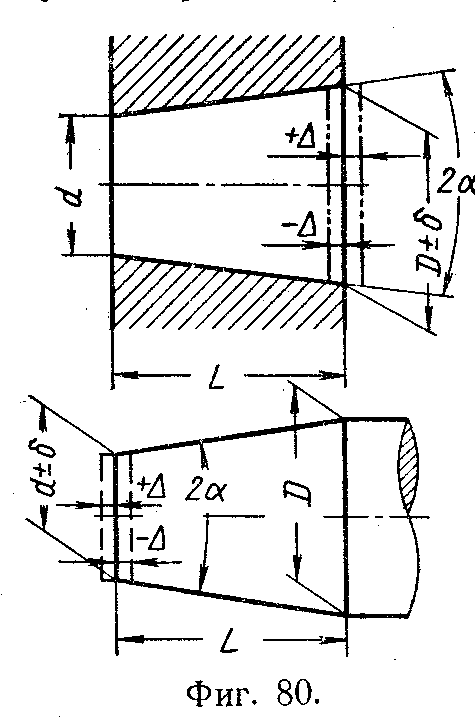

Наиболее целесообразными и широко распространенными способами простановки на чертежах деталей размеров конических поверхностей являются (фиг. 80):

1) определение конуса размером по диаметру (d или D) в плоскости одного из торцов детали с установлением на этот размер необходимого допуска (  );

);

2) определение конуса допуском (  ) на смещение вдоль оси детали положения расчетного сечения с заданным размером по диаметру (d или D).

) на смещение вдоль оси детали положения расчетного сечения с заданным размером по диаметру (d или D).

Исходя из заданных допусков и рассчитывают величину измерительной ступеньки калибра. В первом случае подсчет производят по формуле

, (8)

, (8)

где С – величина ступеньки в мм;

δ – допуск на диаметр в мм;

α – угол уклона.

Во втором случае подсчет производят по формуле

C = 2Δ (9)

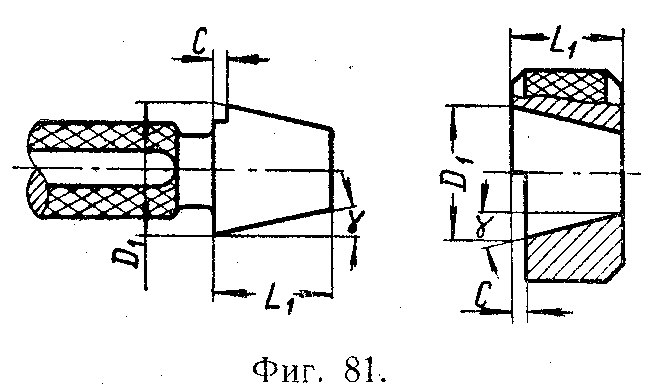

Основные размеры конических калибров (пробок и колец) определяются углом уклона а, длиной L1 наибольшим размером по диаметру D1 и величиной контрольной ступеньки С (фиг. 81).

Угол уклона α принимают равным половине угла конуса 2α. В тех случаях, когда на чертеже детали задана конусность К, угол уклона подсчитывается по формуле

. (10)

. (10)

Длина калибра L1 назначается по формуле

L1 = L + Δ, (11)

где L —длина конуса.

Размер большего диаметра калибра D подсчитывается по формуле

, (12)

, (12)

где D — больший диаметр конуса изделия.

Если задана конусность K, расчет ведут по формуле

(13)

(13)

В тех случаях, когда на чертеже детали задан размер меньшего расчетного d, диаметр калибра D1 подсчитывают по формуле

. (14)

. (14)

или, если задана конусность К, по формуле

. (15)

. (15)

На все основные размеры конических калибров назначают допуски, определяющие точность их изготовления.

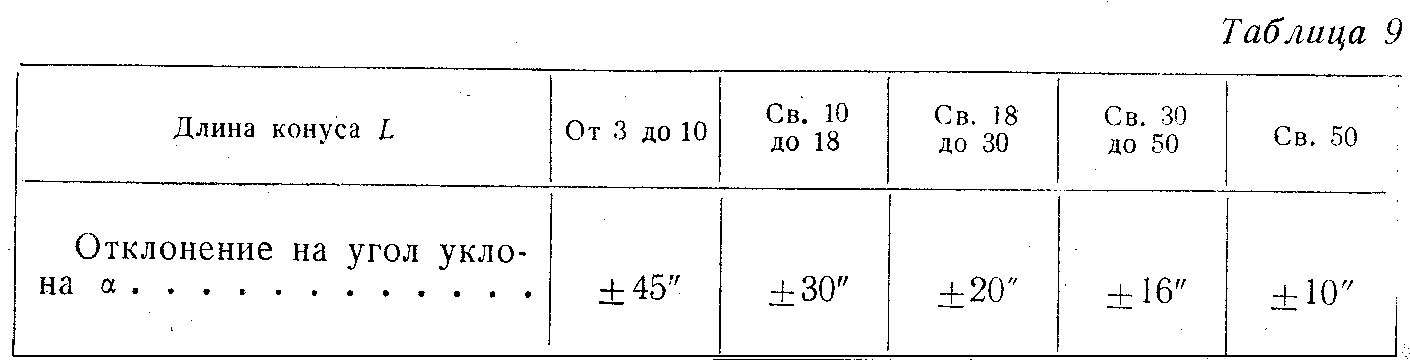

Допуски на угол наклона назначают в зависимости от длины конуса калибра L1 по табл. 9.

Длину калибра L1 выполняют в пределах допусков 7-го класса точности.

Исключение составляет длина конической пробки, у которой контрольную ступеньку делают на меньшем диаметре конуса; в этом случае допуск на длину конуса назначают по 2-му классу точности.

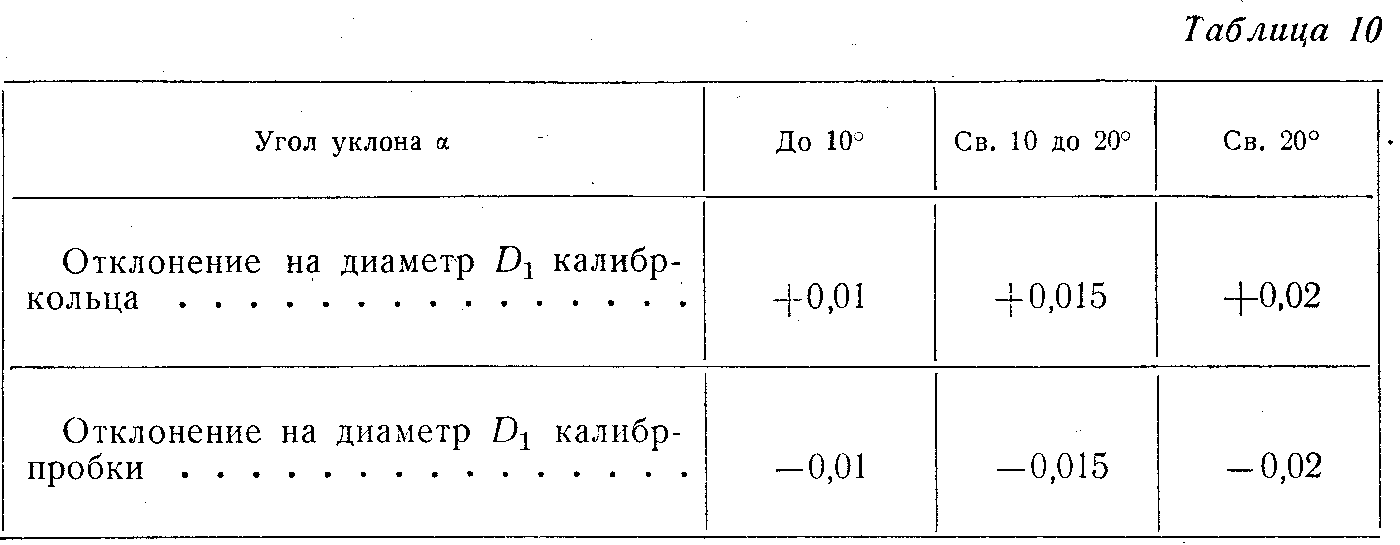

Допуск на диаметр калибра D1 назначают в зависимости от угла уклона по табл. 10.

Допуск на величину ступеньки С назначают по 4-му классу точности, причем за номинальный размер принимают размер самой ступеньки.

Проверку конических калибров-колец как при их изготовлении, так и в эксплуатации производят при помощи контрольных конических пробок.

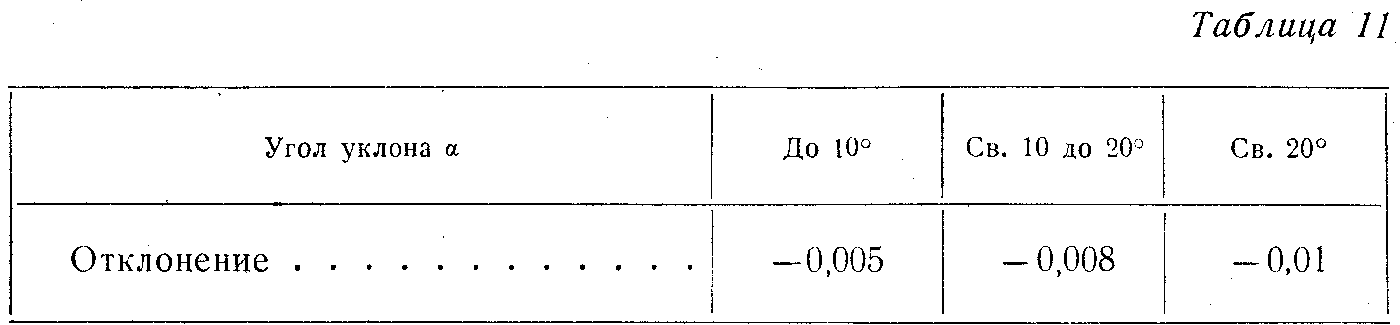

Контрольные пробки делают без ступенек с размерами, соответствующими основным размерам колец. Допуски на изготовление контрольных конических пробок назначают по тем же таблицам, что и для рабочих калибров, за исключением допусков на диаметр D1 которые назначают в зависимости от угла уклона α по табл. 11.

Проверку конических калибров-пробок производят непосредственно универсальными измерительными средствами, т. е. без каких-либо контрольных калибров.

Материалом для изготовления конических калибров служит сталь У10 с термической обработкой до твердости Rс = 58…68. Рабочие поверхности конусов калибров и ступеньки обрабатывают до чистоты по 9-му классу.

Дата добавления: 2020-02-05; просмотров: 1748;