Калибры для длин, высот и глубин

Контроль простых линейных размеров (длин, высот, глубин и т. п.) производят различными специальными калибрами.

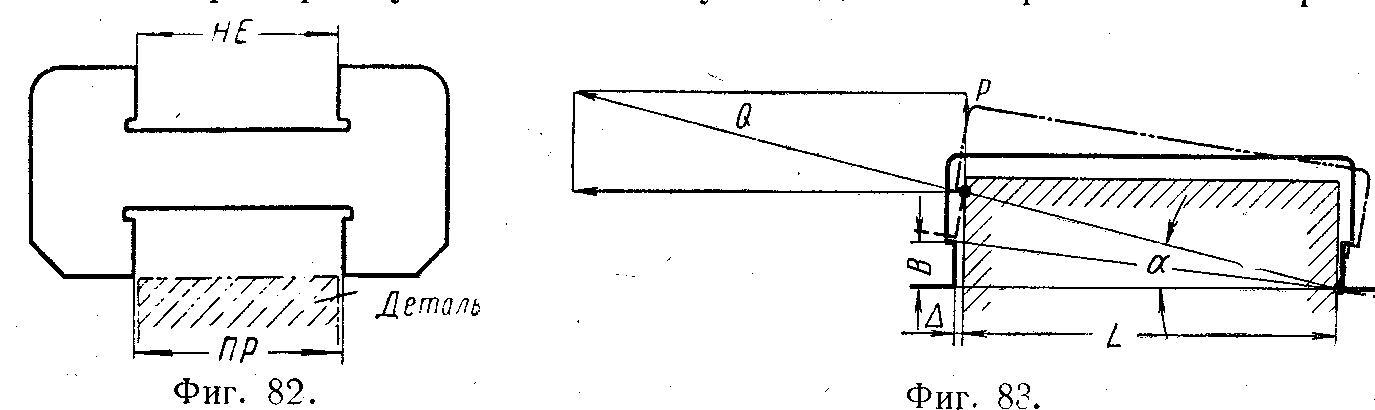

Основными калибрами для проверки длин и высот являются предельные скобы. В отличие от контроля валов для измерения расстояния между двумя плоскостями, как правило, применяют двусторонние скобы (фиг. 82) как более компактные и удобные в данных условиях работы.

Односторонние скобы применяют лишь в отдельных случаях измерения длин у небольших деталей. При использовании односторонних скоб необходимо проверить, нет ли на проверяемой детали выступов, мешающих измерению.

Применение скобы для проверки расстояния между двумя плоскостями (длина, высота и т. п.) отличается от проверки вала необходимостью прикладывать к скобе определенное усилие. При этом точка приложения усилия влияет на величину усилий, возникающих при измерении.

Из схемы (фиг. 83) видно, что величина возникающего на губках усилия 0. зависит от величины: проверяемого размера Ь, приложенного контролером усилия Р и от угла α, на который может перекоситься скоба. Угол α, в свою очередь, зависит от длины губок В скобы и зазора Δ между губкой скобы и плоскостью изделия. Геометрическое построение дает соотношение:

.

.

Преобразуя, получаем

или, если взять наихудший случай (когда Δ = 0),

. (16)

. (16)

Величина Р зависит от контролера. Условно, без большой ошибки, ее можно считать равной 1—2 кг. Взяв, например

L = 500 мм; В = 10 мм и Р = 1 кг, получим Q = 50 кг.

Такое значительное усилие заставляет сделать ряд выводов по конструкции скоб: во-первых, при конструировании скоб необходимо делать рабочие части губок В возможно большими; во-вторых, во избежание повреждения проверяемой поверхности детали, необходимо закруглять углы у губок скоб; в-третьих, губки составных или регулируемых скоб должны иметь достаточно жесткое крепление.

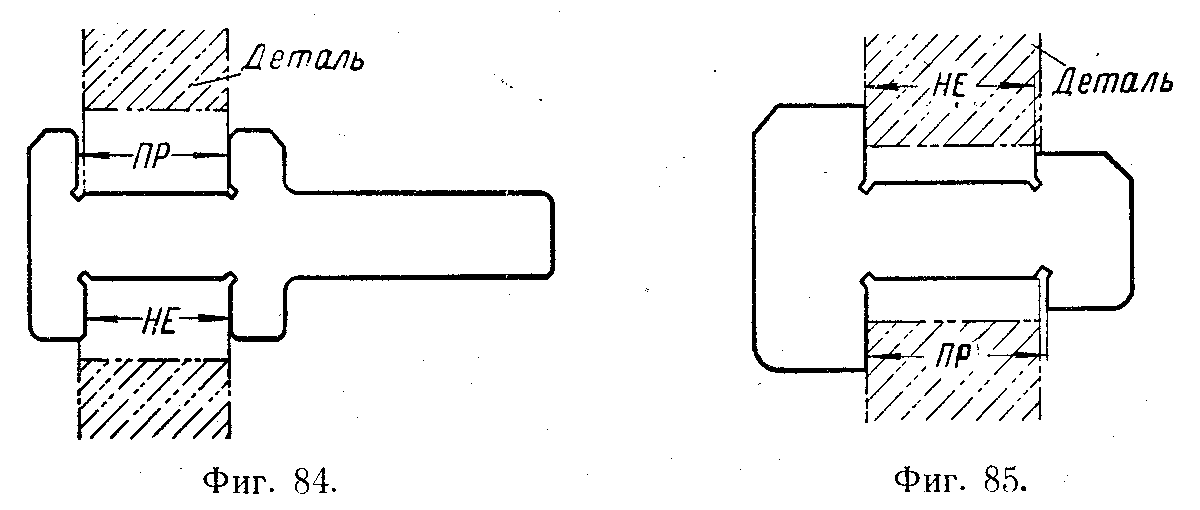

При измерении размера, проставленного между торцами отверстия детали, следует по возможности применять скобы с ручками (фиг. 84) или с удлиненной базовой поверхностью (фиг. 85). Скобы последней конструкции применяют при отверстиях, имеющих размер по. диаметру более 30 мм.

Допуски на изготовление и износ скоб для проверки длин надо принимать равными допускам скоб для валов тех же размеров.

Проверка размеров по высоте является частным случаем измерения длины, и ее можно производить зачастую при помощи тех же калибров. Однако из соображений повышения производительности контроля оказывается более целесообразным применение калибров, обеспечивающих предварительное направление проверяемой детали.

Так, скобы с удлиненной измерительной губкой (см. фиг. 48) при проверке высоты небольших деталей заметно повышают производительность контроля.

Еще большее ускорение измерения можно получить, применяя калибр с большой направляющей плоскостью (см. фиг. 49). При пользовании таким калибром деталь ставят на плоскость и передвигают по ней измерительную губку.

Нередко приходится проверять не общую высоту детали, а высоту отдельных ее частей. В этих случаях применяют калибры, конструкции которых описаны ниже.

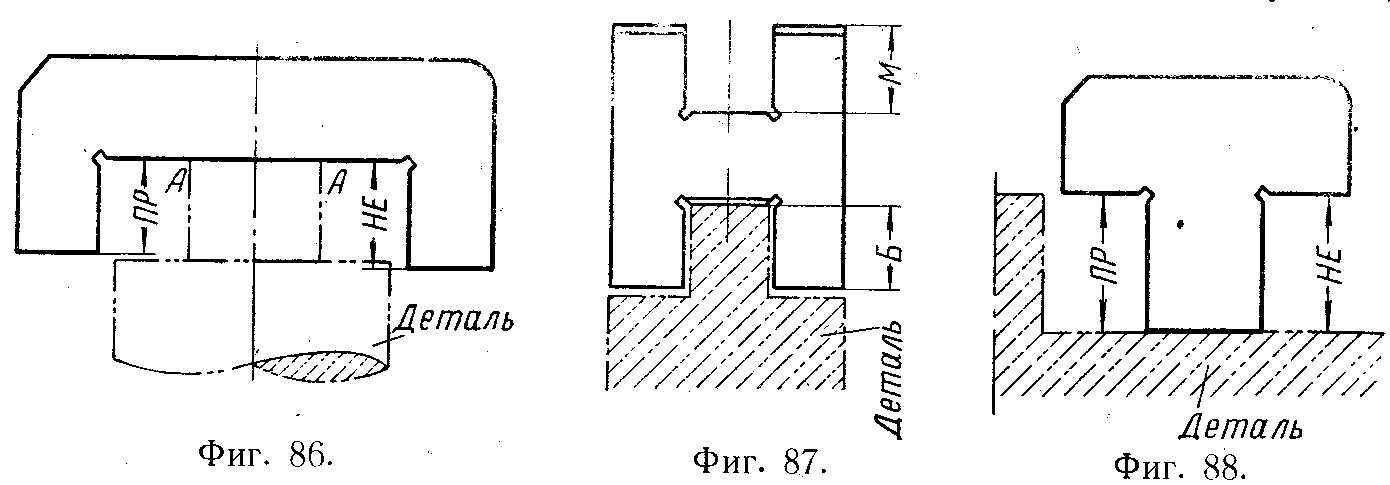

Предельные односторонние калибры для высоты (фиг. 86) дают надежный результат и удобны в работе, но их применение требует отсутствия каких-либо выступов над базовой плоскостью АА и достаточного размера этой плоскости, а также ограничивается габаритами детали.

Проверку производят перемещением калибра по торцевой базовой плоскости детали, наблюдая за тем, заходят или нет на второй проверяемый торец детали проходной и непроходной измерительные выступы калибра.

Основная область применения таких калибров — проверка выступов у цилиндрических валов. Когда размер базовой плоскости детали недостаточен для устойчивого положения инструмента, применяют калибры типа, изображенного на фиг. 87.

Эти калибры имеют две стороны — большую и меньшую (Б к М), соответствующие проходной и непроходной сторонам. При этом проверку производят на просвет или покачиванием инструмента.

Калибры, приведенные на фиг. 88, менее устойчивы, а следовательно, менее удобны для работы, и их применяют лишь в тех случаях, когда из-за размеров или конфигурации деталей нельзя применить калибры предыдущих типов.

Для отличия проходной стороны калибра от непроходной, на проходной делают фаски, а на непроходной — радиусы.

Допуски на изготовление и износ калибров для проверки высоты деталей назначают по ГОСТ 2534-44.

Материалом для изготовления скоб для длин и шаблонов для высоты служит сталь 20, термически обработанная (цементация и закалка) до, твердости Rс = 58…64.

Для измерения длин уступов у цилиндрических валов и других деталей в тех случаях, когда величина проверяемого допуска больше 0,2 мм, применяют ступенчатые измерительные инструменты.

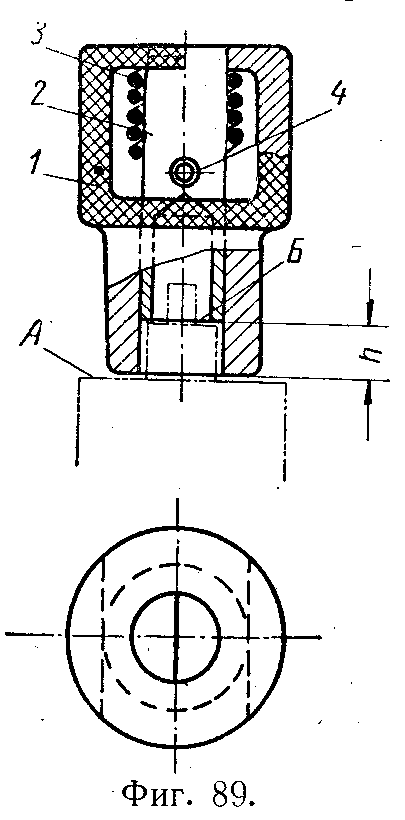

В качестве примера может служить типовая конструкция калибра (фиг. 89) для проверки высоты уступа h ступенчатой детали.

Калибр торцом корпуса 1 устанавливают на буртик А проверяемой детали. С внешним торцом Б детали соприкасается торец измерительного стержня 2., Пружина 3 через штифт 4 обеспечивает постоянный надежный контакт между поверхностями детали и калибра.

Проверка глубины просверленных или расточенных отверстий принадлежит к числу часто встречающихся контрольных операций. Простейшим способом такого измерения, обычно применяющимся в единичном и серийном производстве, является использование штанген-инструментов.

Однако подобный универсальный метод измерения отличается малой производительностью и недостаточной точностью.

В массовом производстве для измерения глубины отверстий большей частью проектируют специальные калибры, обеспечивающие более быстрый, а в ряде случаев и более точный контроль.

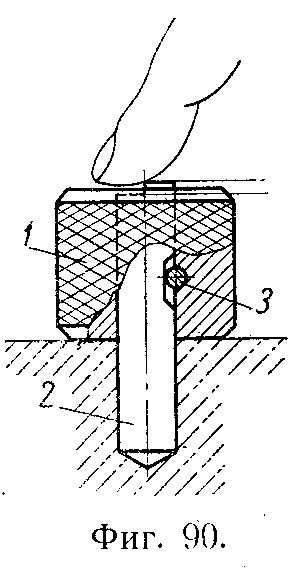

В первую очередь следует остановиться на ступенчатых глубиномерах, позволяющих быстро и уверенно производить измерение размеров с допуском от 0,2 мм и грубее.

Подвижной стержень 2 глубиномера (фиг. 90) упирается своим нижним торцом в дно отверстия, а ступеньки второго его торца в зависимости от величины проверяемого размера устанавливаются в определенном положении по отношению к контрольной плоскости корпуса 1. Расстояние между этими ступеньками соответствует допуску, заданному на проверяемый размер глубины отверстия.

Корпус и стержень связаны штифтом 3, который запрессован в корпус и входит в срез измерительного стержня. В некоторых случаях штифт заменяют винтом, расположенным напротив среза на стержне. Назначение штифта или винта — связывать основные подвижные детали инструмента.

Измерительную ступень, соответствующую величине проверяемого допуска, можно предусматривать не только на подвижном стержне, но и на корпусе калибра. Принципиального значения это не имеет, но при небольших диаметрах измерительного стержня удобнее иметь ступеньку на корпусе.

Совмещение торца подвижного измерительного стержня с верхней плоскостью ступеньки корпуса означает совпадение проверяемого размера детали с наибольшим пределом допуска, совмещение его с низшей плоскостью ступеньки — совпадение проверяемого размера с наименьшим пределом допуска. Любое положение торца измерительного стержня между плоскостями ступеньки корпуса калибра означает, что проверяемый размер находится в пределах заданного допуска. Выход же стержня вверх или вниз, за пределы допусковой ступеньки, указывает на соответствующее отклонение размера детали от заданной величины.

Точность ступенчатого калибра, как и любого измерительного инструмента, обязательно должна быть оговорена необходимыми допусками. Единой системы назначения и простановки этих допусков в настоящее время еще не существует.

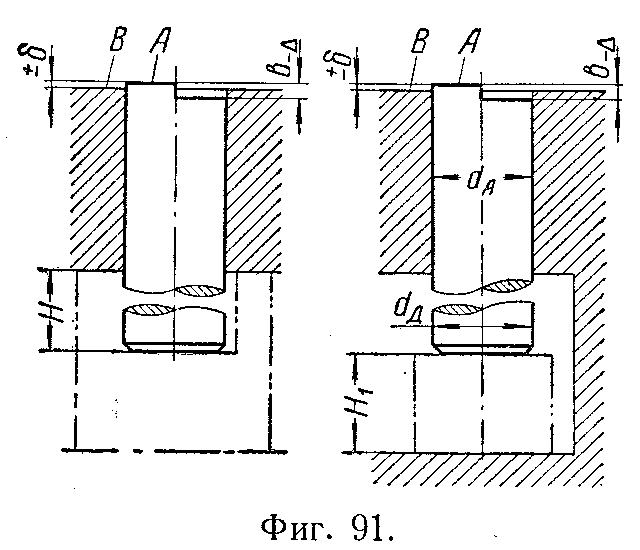

Может быть рекомендована разработанная на Московском автозаводе имени Сталина система назначения допусков на ступенчатые калибры, основанная на ГОСТ 2534-44 (фиг. 91), которая предусматривает:

1) допуск Δ на точность изготовления ступеньки bкалибра;

2) допуск ±δ на допустимое несовпадение плоскостей А и В калибра;

3) допустимую величину износа, определяемую в зависимости от величины несовпадения плоскостей А и В калибра;

4) точность изготовления контркалибров по размеру H и H1.

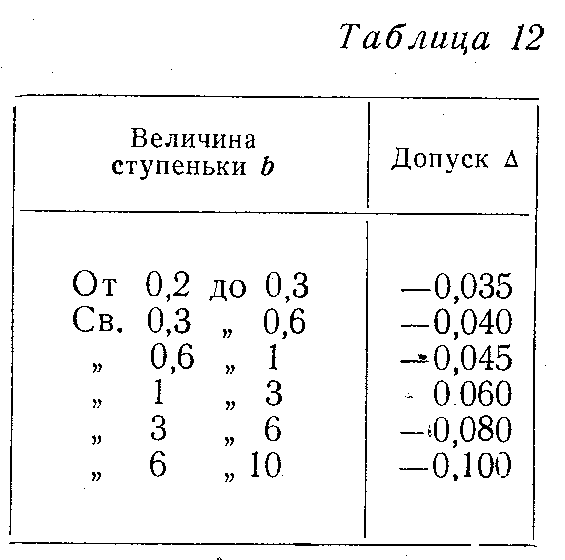

Допуск Δ на величину ступеньки b назначают по 4-му классу точности, причем за номинал принимают величину ступеньки b (табл. 12).

Допуски на величину несовпадения и износ калибра задают по ГОСТ 2532-44, причем за номинал принимают величину проверяемого размера Н или H1.

При изготовлении ступенчатого измерительного инструмента необходимым является применение контршаблонов, которые лишь в отдельных случаях могут быть заменены плоско-параллельными концевыми мерами длины.

Номинальные размеры контркалибров назначают так, чтобы обеспечить совпадение верхней контрольной плоскости корпуса калибра с контрольной плоскостью подвижного измерительного стержня.

Допуски на изготовление контркалибров задают по ГОСТ 2534-44.

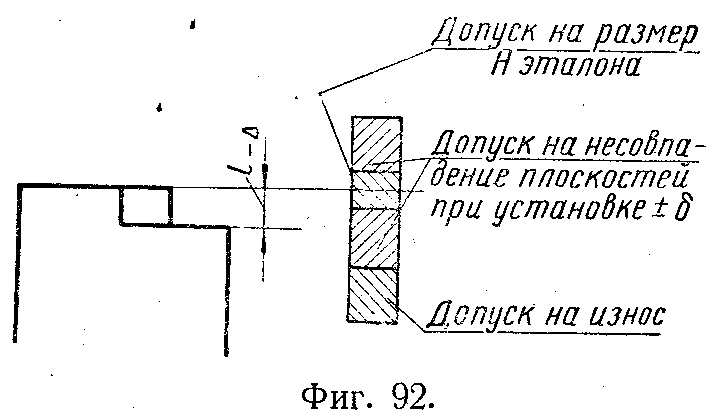

Схема расположения допусков на ступенчатые калибры показана на фиг. 92. Допуск на диаметр стержня d и на диаметр отверстия задается по посадке движения 2-го класса точности.

При измерении ступенчатыми калибрами глубины отверстий необходимо обеспечить надежный контакт одновременно как нижнего торца подвижного измерительного стержня с дном отверстия, так и нижней плоскости корпуса с поверхностью проверяемой детали.

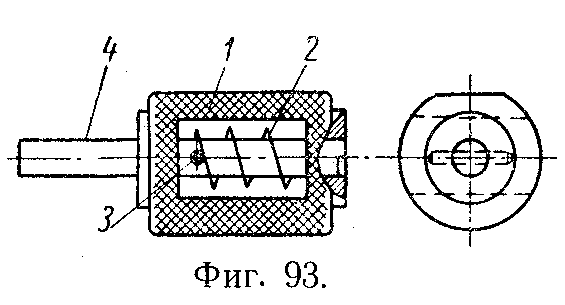

В последнее время находит применение новая конструкция ступенчатого глубиномера, в которой контакт подвижного стержня с дном отверстия более надежно осуществляется силой пружины. Как видно из чертежа (фиг. 93), корпус 1 в данном случае прорезан насквозь и в эту прорезь вставлена пружина 2. Через шпильку 3 усилие передается на подвижный измерительный стержень 4. Некоторое усложнение в изготовлении вполне окупается облегчением и ускорением процесса контроля.

При измерении глубины просверленных отверстий, дно которых имеет форму конуса (след от сверла), размер по диаметру подвижного измерительного стержня задается с ослаблением на 0,1 мм против наименьшего размера проверяемого отверстия.

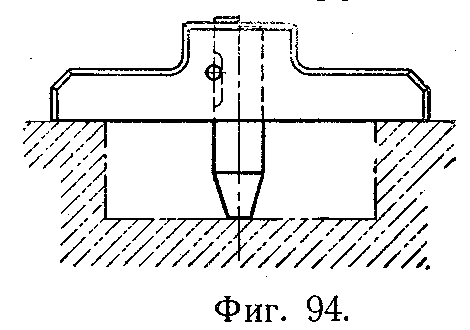

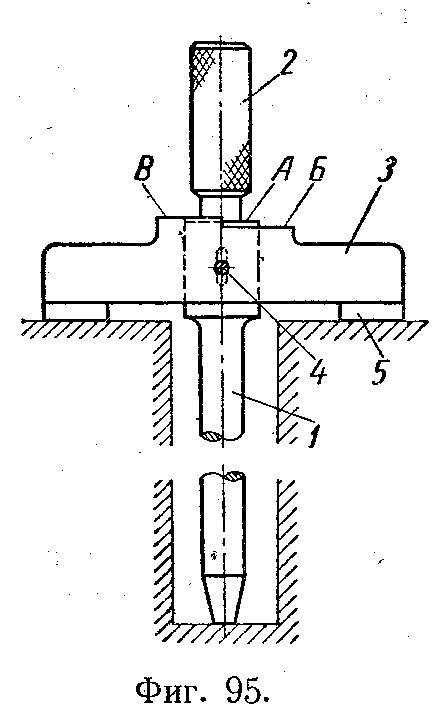

Измерение глубины больших отверстий, имеющих плоское дно, производят ступенчатым глубиномером, корпус которого выполнен в виде планки (фиг. 94). Для измерения размеров глубины глубоких отверстий служат специальные конструкции ступенчатого калибра - глубиномера. Одна из подобных конструкций представлена на фиг. 95. Как и во всех предыдущих случаях, здесь имеется подвижный измерительный стержень /, для удобства работы снабженный рукояткой 2.

Стержень перемещается в осевом направлении в корпусе 3. Винт 4 предохраняет его от выпадания. Для установки корпуса по плоскости проверяемой детали служат два упора 5. Результат измерения оценивают по совпадению верхней контрольной поверхности штифта А с контрольными поверхностями Б и В калибра. Приведенные конструкции ступенчатых калибров-глубиномеров являются типовыми, и с некоторыми конструктивными видоизменениями их можно применять в самых разнообразных случаях проверки размеров уступов, глубин и т. п. у различных деталей.

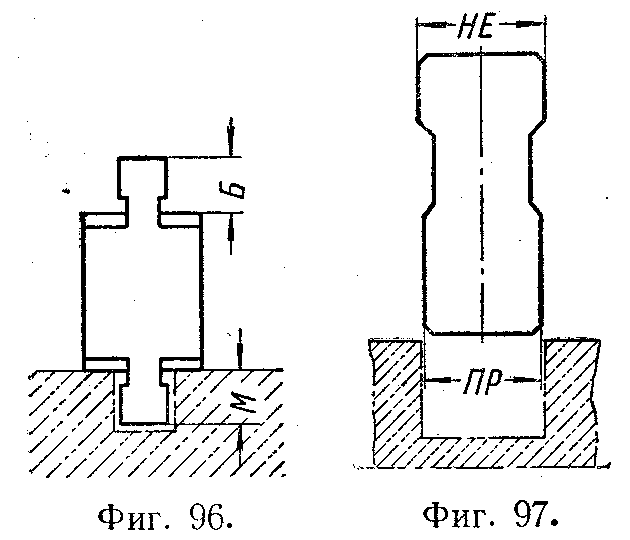

Проверку глубины разного рода пазов производят при помощи простых двусторонних предельных калибров (фиг. 96) на просвет или покачиванием попеременно большей и меньшей сторонами, обозначенными буквами Б и М.

Размеры между двумя обращенными друг к другу плоскостями (ширина пазов и т. д.) проверяют предельными пластинами (фиг. 97). Чистоту измерительных поверхностей предельных калибров, предназначенных для проверки линейных размеров, следует назначать по ГОСТ 2015-53. Чистота рабочих поверхностей ступенчатых глубиномеров с подвижным измерительным штифтом должна соответствовать 8-му классу.

Дата добавления: 2020-02-05; просмотров: 1925;