Датчики, сигнализирующие или управляющие исполнительными органами

С развитием автоматизации контроля деталей, законченных обработкой, и особенно в процессе обработки деталей растет потребность в соответствующих датчиках, т. е. в измерительных устройствах, сигнализирующих результаты проведенных проверок или управляющих исполнительными органами контрольного приспособления или производственного оборудования.

Одновременно повышаются и требования к точности, удобству и надежности датчиков.

Электроконтактные датчики получили широкое применение в конструкциях светофорных контрольных приспособлений (см. выше фиг. 11), а также контрольно-сортировочных автоматов и устройств для контроля деталей в процессе их обработки.

Назначением электроконтактных датчиков является преобразование линейных отклонений, воспринятых от проверяемых деталей, в электрические импульсы, управляющие световыми сигналами контрольных приспособлений или исполнительными устройствами приспособлений для контроля деталей в процессе их обработки и контрольно-сортировочными автоматами.

Электроконтактные датчики не позволяют установить числовые значения проверяемых элементов, — они лишь осуществляют сортировку на группы, количество которых на единицу превышает число контактов датчика.

Следует отметить, что инструментальная промышленностью настоящее время подготавливает выпуск электроконтактных датчиков с одновременным визуальным отсчетом по шкале с ценой деления 0,002 мм и пределами показаний  0,08 мм.

0,08 мм.

Выпуск подобных датчиков резко увеличит возможности практического применения электроконтактных методов контроля за счет большего удобства в наладке и настройке, повышения надежности процесса измерения и облегчения эксплуатации контрольных приспособлений.

Так как в обычных производственных условиях наиболее часто встречается необходимость рассортировки проверенных деталей на три группы — годные, брак по переходу за верхний предел допуска и брак по переходу за нижний предел допуска, то наиболее употребительными являются двухконтактные датчики.

В зависимости от передаточного отношения. между измерительным стержнем и контактом различают датчики безрычажные (с передаточным отношением 1:1) и рычажные с увеличивающим рычагом.

В безрычажных датчиках вся величина погрешности, вызываемая работой контактов и их регулированием, входит в погрешность измерения, что снижает их точность.

В рычажных датчиках все подобные погрешности уменьшаются; пропорционально передаточному отношению. Погрешности передаточного рычага практически исключаются подвеской его на плоских пружинах.

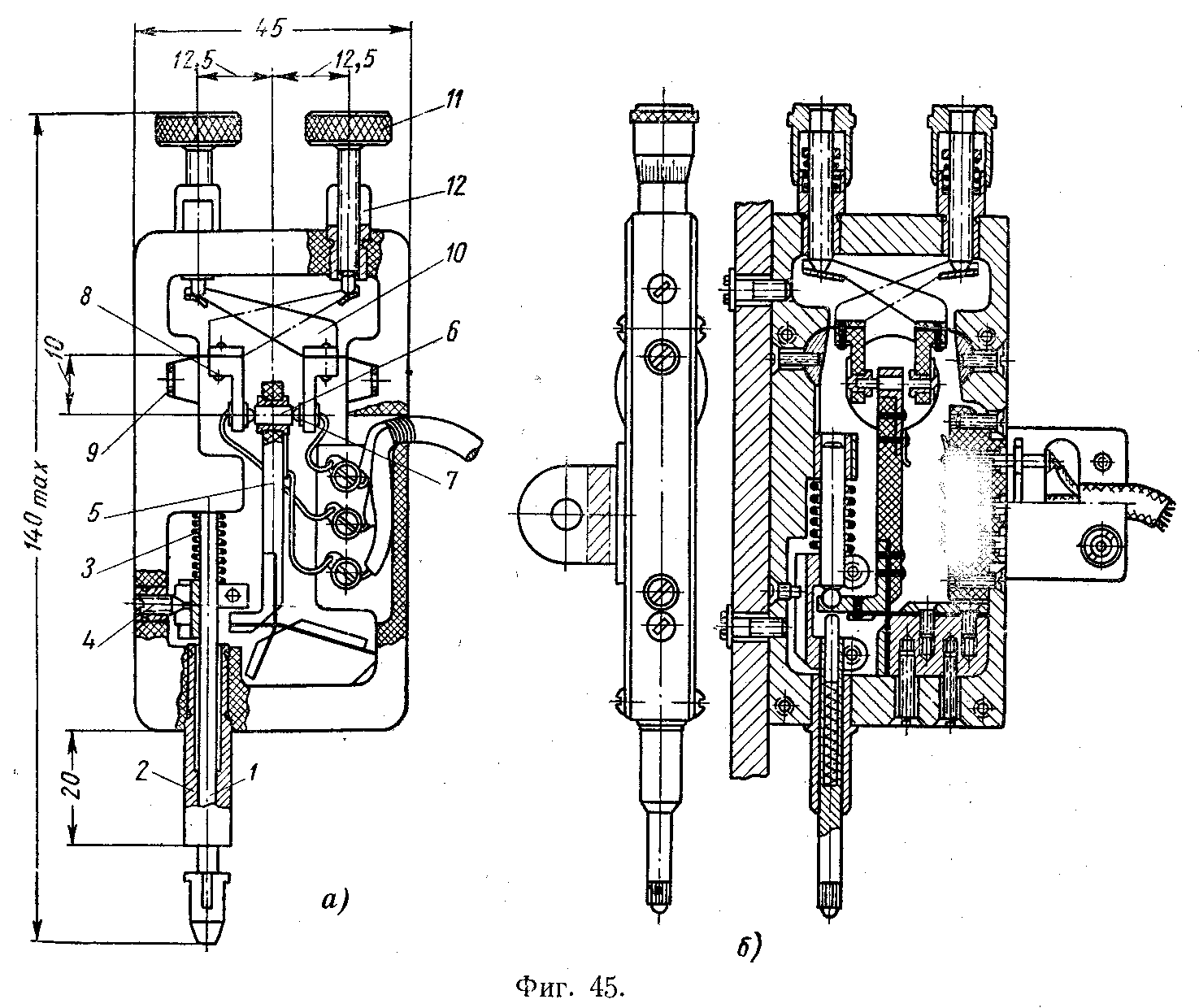

Таким образом, наиболее распространенными являются двухконтактные рычажные датчики (фиг. 45), технические требования на которые определены ГОСТ 3899-47.

Надежна и проста конструкция датчика БВ МСиИП (фиг. 45, а).

Измерительный стержень / перемещается в направляющей втулке 2.

Перемещения измерительного стержня вызывают угловые перемещения контактного рычага 5, подвешенного на двух крестообразно расположенных плоских пружинах. Измерительное усилие создается пружиной 3. Шпонка 4 ограничивает угловое перемещение измерительного стержня.

В верхней части рычага 5 предусмотрен подвижной контакт 6, замыкающий один из неподвижных регулируемых контактов 7, изолированных от корпуса текстолитовыми угольниками 8. Текстолитовые угольники закреплены на плоских пружинах 9. Промежуточные рычажки 10, положение которых определяется установочными винтами 11, регулируют настройку неподвижных контактов 7. Разрезные втулки 12 компенсируют зазоры в резьбе, обеспечивая тугую посадку по мере износа.

Завод «Калибр» выпускает датчики (фиг. 45, б), мало отличающиеся от описанного датчика БВ.

Измерительный стержень сделан составным. Передаточное отношение контактного рычага составляет 4:1.

Для облегчения настройки датчика на заданный допуск на барабанах регулировочных винтов введена шкала.

В боковых стенках датчика против контактов предусмотрены окна, закрытые прозрачными крышками, через которые можно наблюдать за положением контактов при их настройке.

Маломощные электрические импульсы датчика усиливаются электронным реле.

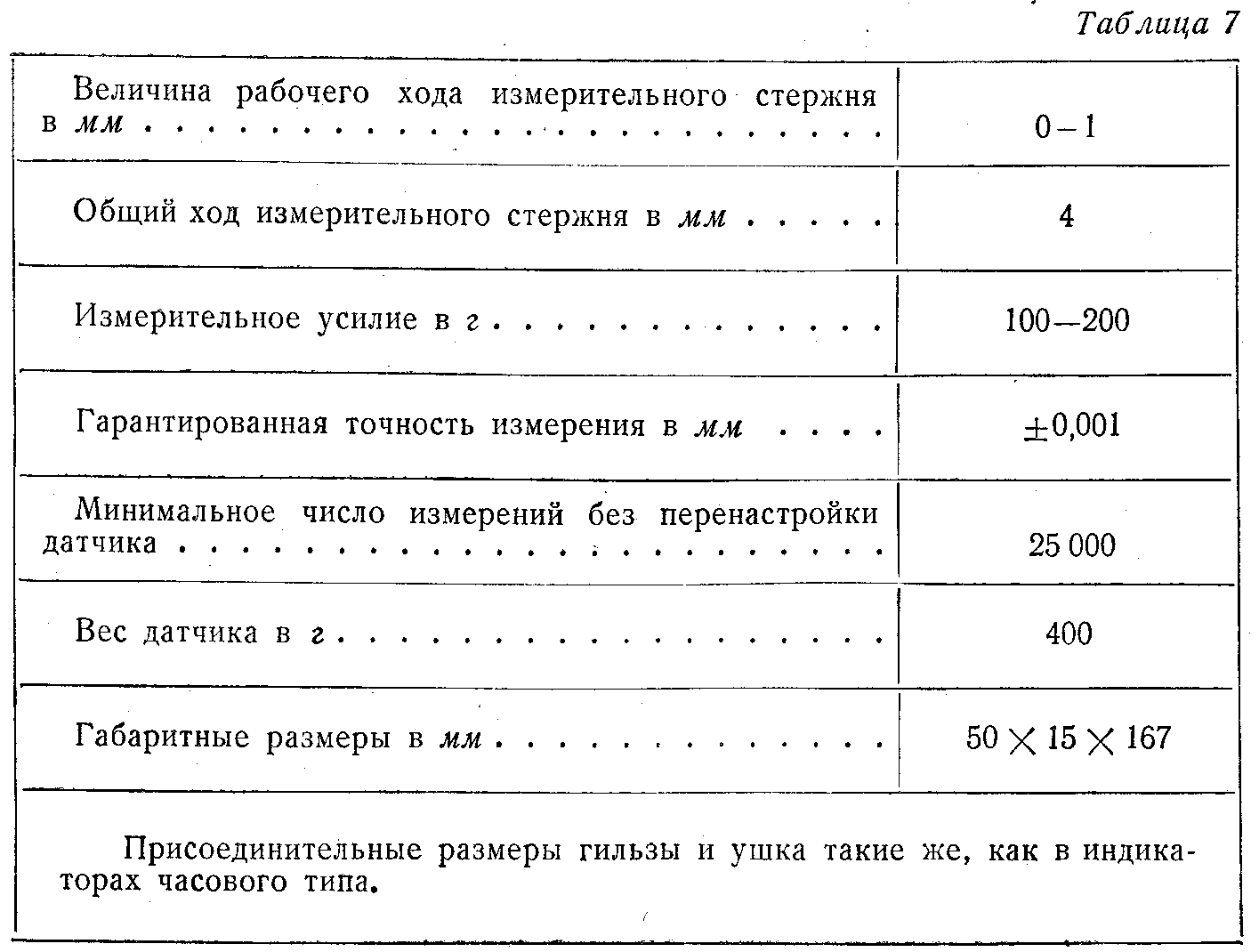

Основные данные электроконтактных датчиков приведены в табл.7.

При проверке отклонений от правильности геометрической формы деталей (овальность, огранка, биение и т. п.) описанный электрокотактный датчик применять нельзя.

В подобных случаях датчики должны обеспечивать возможность настройки контактов на пределы отклонения от заданной геометрической формы независимо от величины допуска на размер детали. Так, допуск на диаметр цилиндрического вала не должен ограничивать проверку огранки в более узких пределах.

Для этого соединение передаточного рычага 5 с контактом 6 должно быть плавающим, а не жестким.

Пневмоэлектрические датчики получили значительное распространение в конструкциях контрольных автоматов, разработанных БВ МСиИП, Московским автозаводом имени Сталина и другими заводами и организациями.

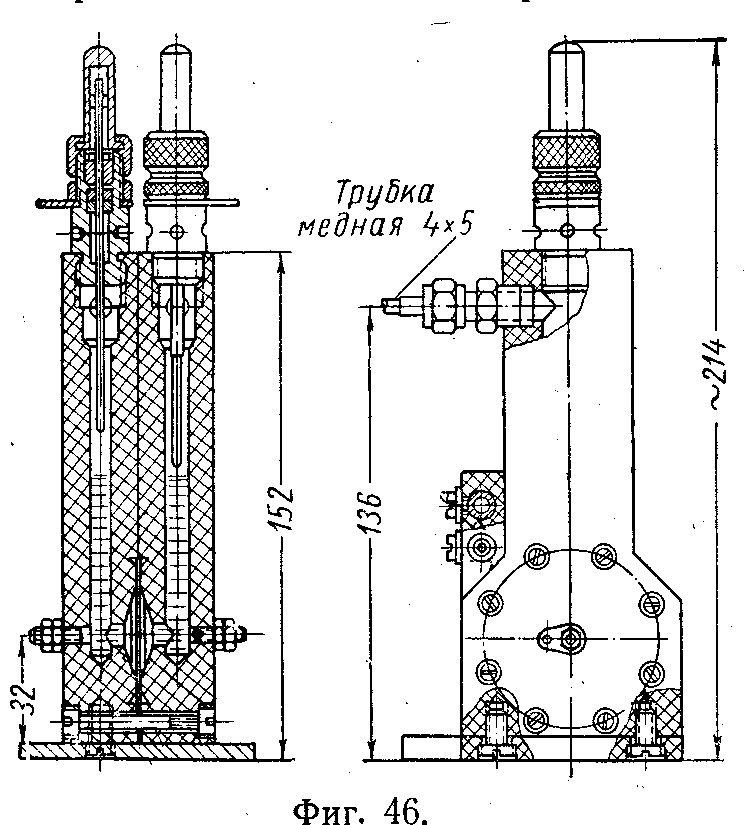

Определенный интерес представляют дифференциальные ртутные датчики БВ (фиг. 46).

Корпус датчика состоит из двух симметричных частей, изготовленных из прозрачного органического стекла. Обе половинки корпуса образуют камеру, разделенную эластичной резиновой мембраной.

Камера заполняется ртутью. Контактные стержни устанавливают на нужное положение по высоте. Когда уровень ртути повышается до соприкосновения с контактным стержнем, замыкается соответствующая электрическая цепь.

Дифференциальные пневмоэлектрические ртутные датчики могут быть не только двухконтактными, но и многоконтактными, что необходимо при сортировке на несколько групп проверяемых размеров. Датчики обладают хорошими показателями, позволяя контролировать допуски в широком интервале (от 0,003 до 0,5 мм).

С успехом применяются также пневмоэлектрические датчики других конструкций, как, например, двухпредельный пневмоэлектроконтактный датчик мембранного типа [12], разработанный В.Р.Коротковым на Московском автозаводе имени Сталина и установленный на автоматах для контроля поршневых колец, и некоторые другие датчики.

Фотоэлектрические датчики находят некоторое применение в конструкциях автоматических контрольных приспособлений и состоят из осветителя, фотоэлемента и измерителя, регулирующего освещенность фотоэлемента.

Индуктивные датчики предназначаются для многодиапазонной сортировки деталей на большое числе групп (свыше десяти) и довольно широко применяются в конструкциях контрольно-сортировочных автоматов, применяемых, в частности, в транспортном машиностроении и подшипниковой промышленности.

Известна конструкция комбинированного контактно-индуктивного датчика [2], который совмещает в себе функции датчика, управляющего светофорным устройством или исполнительными органами, и визуального измерителя.

Подобные комбинированные датчики можно строить на сочетании не только индуктивной и электроконтактной схем, но также пневматической с электроконтактной, рычажной или зубчатой с электроконтактной и т. п.

Комбинированные датчики имеют значительные преимущества (более легкая настройка; облегчение рассортировки брака при работе на светофорных приспособлениях; возможность более уверенной работы при активном контроле), благодаря которым они имеют большие перспективы дальнейшего развития.

Исключительное разнообразие видов и конструкций измерительных устройств, используемых при проектировании контрольных приспособлений, часто приводит к ничем не оправданному расширению количественной их номенклатуры при более или менее сходных метрологических и эксплуатационных показателях.

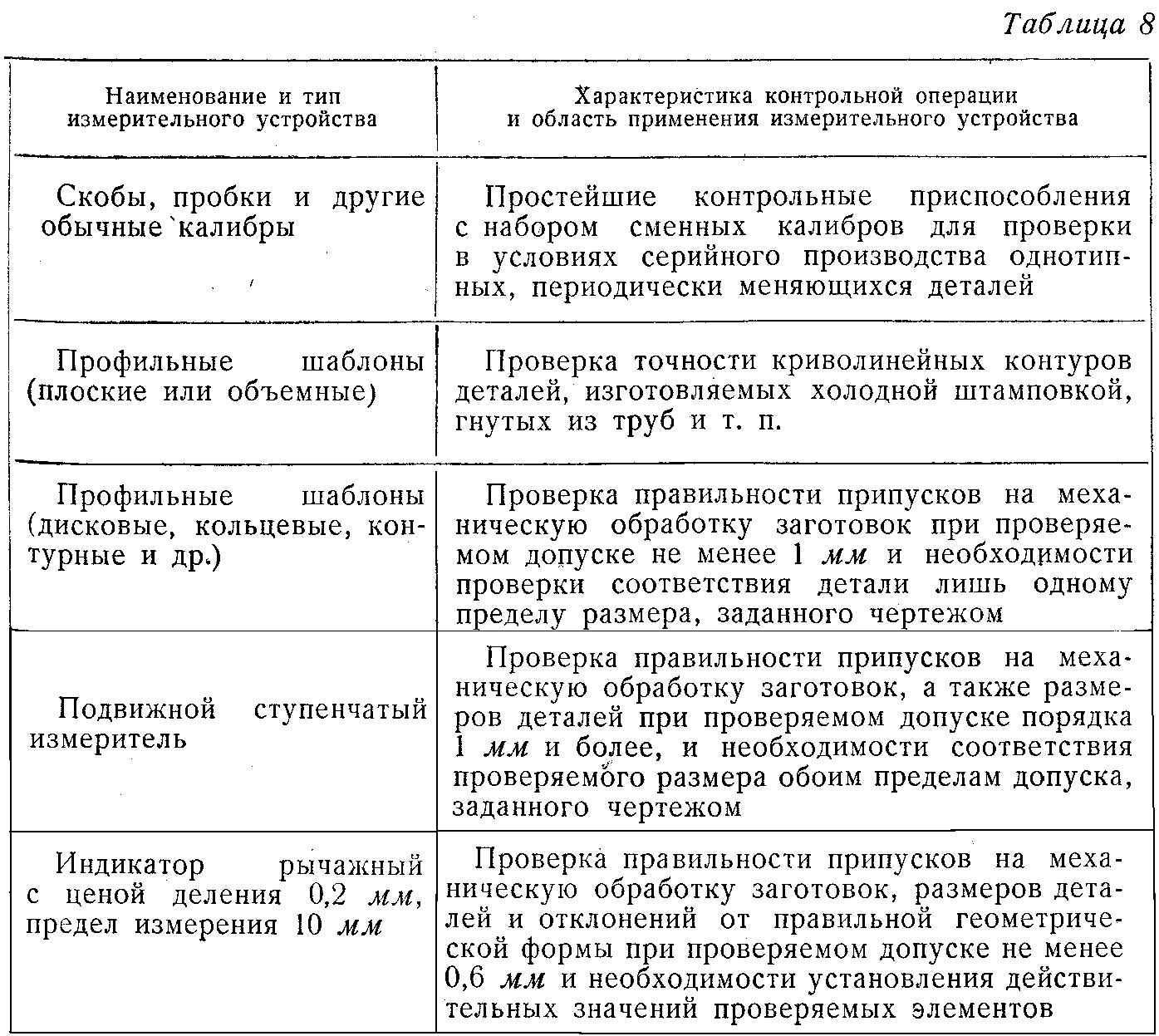

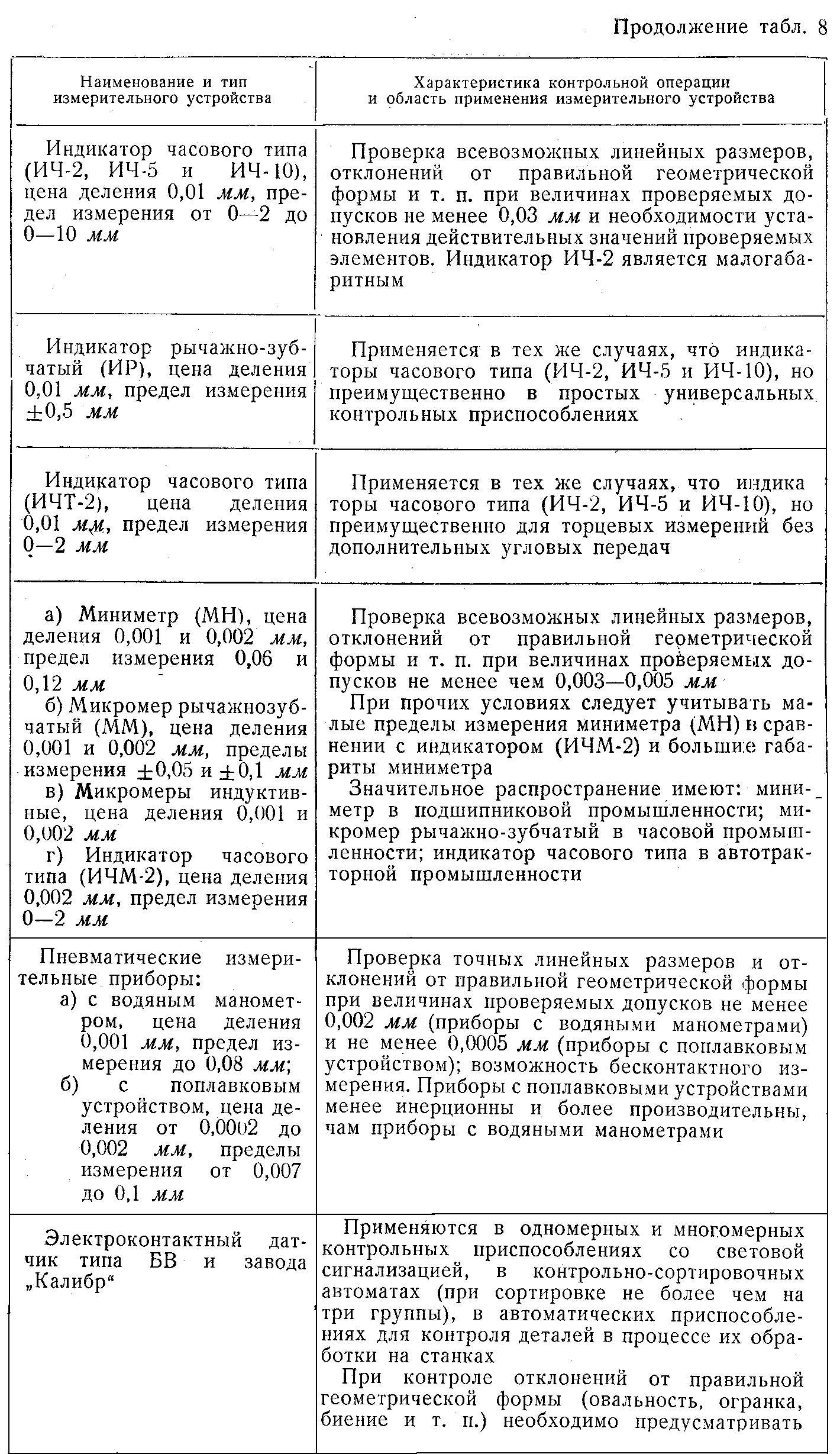

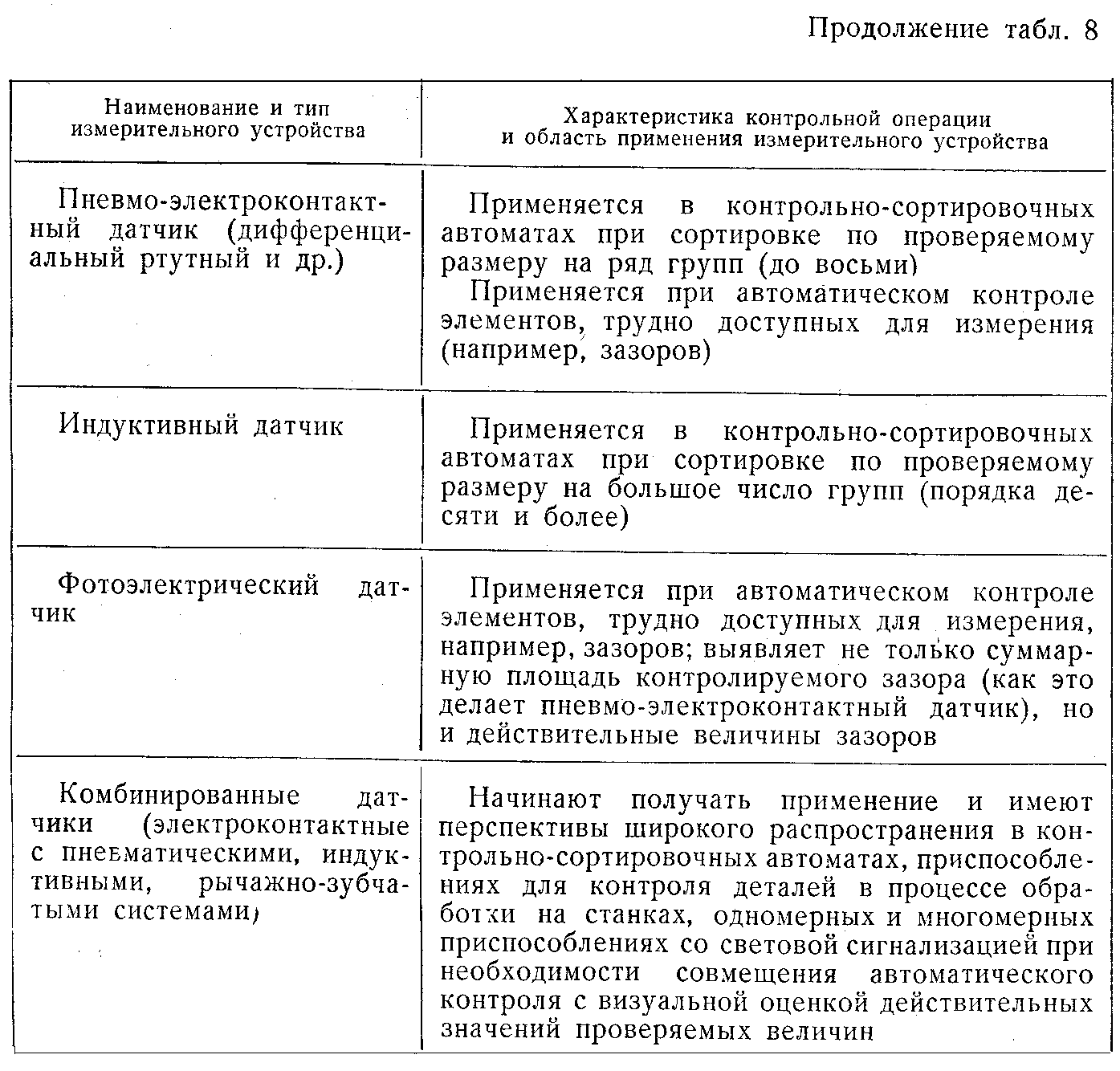

Примерные рекомендации по применению различных измерительных устройств в конструкциях контрольных приспособлений приведены в табл. 8.

Дата добавления: 2020-02-05; просмотров: 1512;