Отсчетные измерительные устройства

В современном машиностроительном производстве отсчетные измерительные устройства получают все большее и большее распространение. Их удельный вес среди всей массы измерительных средств непрерывно увеличивается. Происходит это в основном за счет уменьшения применяемости калибров.

Это явление объясняется необходимостью более широкого применения шкальных измерителей во всех случаях контроля за правильностью наладки и протекания технологического процесса, при осуществлении статистического метода контроля и во многих случаях, когда необходимо знать действительные числовые значения проверяемых величин.

Номенклатура отсчетных (шкальных) измерительных устройств многочисленна и разнообразна. Различаются они по способу осуществления передаточного отношения для превращения незначительных изменений размеров в значительно более крупные перемещения указателя измерительного устройства.

В конструкциях контрольных приспособлений наиболее широко применяют рычажно-механические, пневматические, электроиндуктивные и другие отсчетные измерительные устройства.

Рычажно-механические измерительные устройства являются наиболее распространенными в конструкциях контрольных приспособлений. К ним относятся чисто рычажные измерители (индикатор с ценой деления 0,2 мм, миниметр), зубчатые (индикаторы часового типа), рычажно-зубчатые и др.

Индикатор рычажный с ценой деления 0,2 мм (фиг. 36) распространен при контроле деталей с проверяемыми допусками порядка 1 мм и более, когда требуется знать действительное значение проверяемого размера. Особенно широкое применение находит этот индикатор при контроле заготовок (отливок и поковок) и деталей, получаемых холодной штамповкой, когда использование индикаторов часового типа с ценой деления 0,01 мм не оправдывается требуемыми точностями изготовления деталей. Кроме того, индикатор часового типа стоит дороже, быстро засоряется и изнашивается в условиях работы заготовительных цехов.

В рычажном индикаторе с ценой деления 0,2 мм используется простая рычажная передача — рычаг с двумя плечами: коротким и длинным.

В отверстии корпуса 7 перемещается стержень 8, в верхней части которого укреплена поперечная планка 5. Штифт 4, установленный в планке 5, упирается в короткое плечо рычага 2, длинное плечо которого перемещается относительно шкалы 1.

Пружина 6 оттягивает измерительный стержень вниз, создавая требуемое измерительное усилие.

Регулирующий винт 10 ограничивает перемещение вниз измерительного стержня и одновременно позволяет производить измерение на разных участках шкалы.

Непосредственно с проверяемой поверхностью детали соприкасается сменный измерительный шарик 9, предохраняющий стержень от износа, что очень важно, так как индикатор предназначен для проверки деталей с грубыми необработанными поверхностями.

Крышка 3 закрывает механизм индикатора.

Крепление индикатора в контрольном приспособлении производится за хвостовик диаметром 20 мм корпуса 7.

Предел измерения индикатора 10 мм; передаточное отношение 10:1; измерительное усилие 400 г; погрешность показаний в пределах участка шкалы в 1 мм не превышает 0,2 мм и впределах всего интервала шкалы 0,4 мм.

Практическое применение рычажного индикатора с ценой деления 0,2 мм продемонстрировано в примере приспособления для контроля направляющего колеса, приведенном выше на фиг. 28.

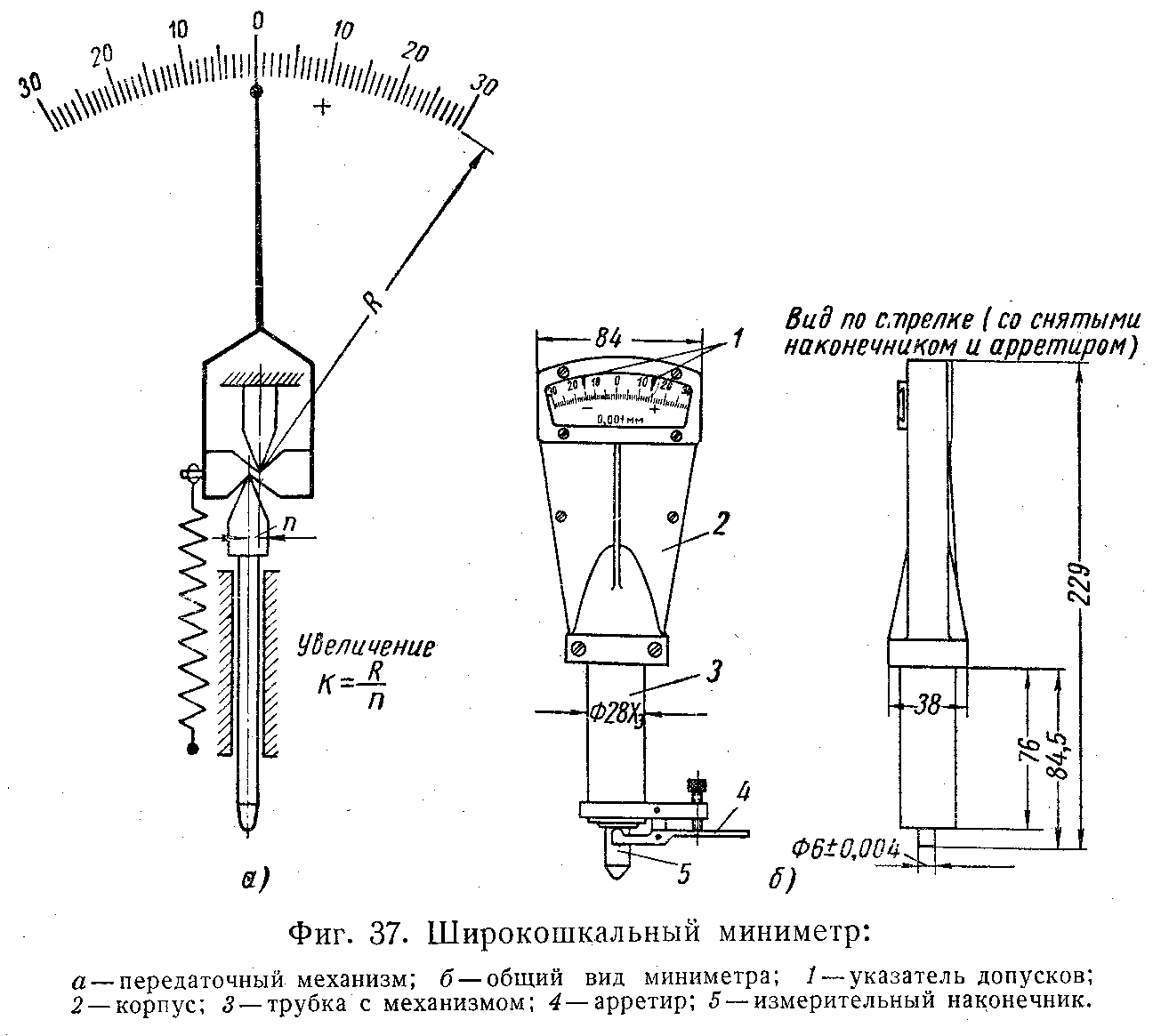

Миниметр является измерительным устройством, построенным по принципу неравноплечих механических рычагов, преобразующих линейные перемещения в угловые. Передаточный механизм миниметра (фиг. 37, а) состоит из измерительного шпинделя и двуплечего (короткого и длинного) рычага, установленных в трубке.

Малым плечом п является расстояние между ножевыми опорами, большим—длина стрелки R.

Чувствительность миниметра определяется отношением  .

.

Миниметры могут быть двух видов: широкошкальные и узкошкальные.

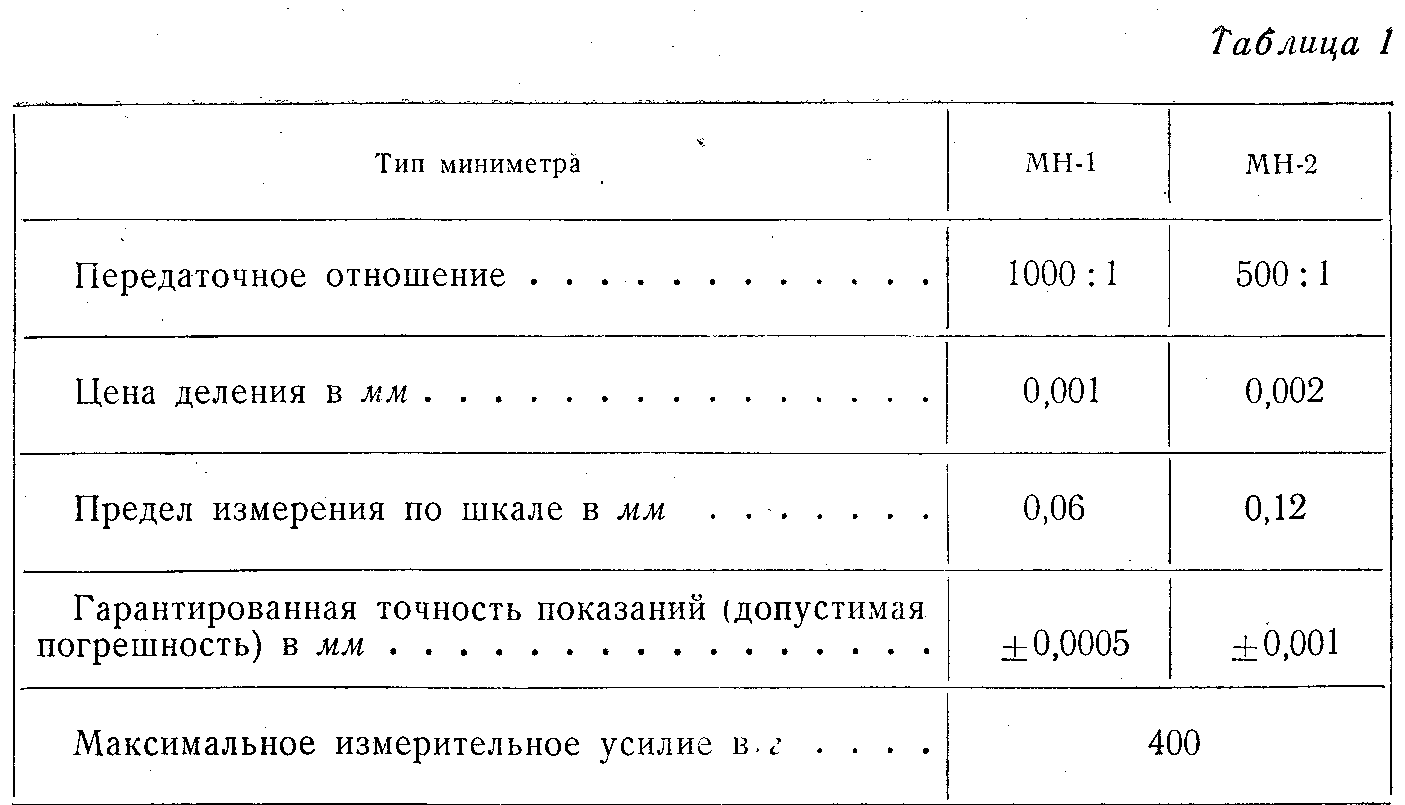

Отечественная промышленность выпускает в настоящее время широкошкальный миниметр типа МН, -основные данные которого, находящиеся в соответствии с ОСТ 20102, приведены в табл. 1.

Габаритные размеры и общий вид миниметра приведены на фиг. 37, 6. Миниметры являются наиболее распространенными измерителями, применяемыми в конструкциях контрольных приспособлений и приборов подшипниковой промышленности.

Недостатком передаточного механизма миниметра является непропорциональность перемещения измерительного шпинделя и стрелки относительно шкалы.

Это ограничивает пределы возможных измерений и, кроме того, исключает поворот шкалы для установки стрелки на нулевое деление. Последнее обстоятельство вынуждает предусматривать возможность продольного (по оси измерительного шпинделя) перемещения всего миниметра при установке и закреплении его в соответствующем гнезде контрольного приспособления.

Индикатор часового типа является измерительным устройством, наиболее распространенным и широко применяемым в конструкциях контрольных приспособлений. Особенно широко он применяется в автомобильной, тракторной и других отраслях машиностроительной промышленности.

В индикаторах часового типа, основные данные которых регламентированы ГОСТ 577-53, используются зубчатые передачи, преобразующие линейные перемещения измерительного стержня в пропорциональные угловые перемещения стрелки. Это является важным достоинством индикаторов, позволяющим предусматривать большие пределы измерения по шкале, а также поворот всей шкалы для установки стрелки на нулевое деление.

Отечественная промышленность выпускает следующие индикаторы часового типа: ИЧ-10, ИЧ-5, ИЧ-2, ИЧТ-2, ИЧМ-2.

Индикаторы ИЧ-10 и ИЧ-5 (фиг. 38, а) различаются между собой лишь пределами измерения. Индикаторы имеют дополнительную шкалу с малой стрелкой, отмечающей полные обороты большой стрелки. Индикаторы выпускают с ушком или без ушка в зависимости от метода крепления их в конструкции контрольного приспособления.

Индикатор ИЧ-2 (фиг. 38, б) — малогабаритный и имеет меньший вес. Это весьма важно применительно к конструктивным требованиям, которые подчас выдвигаются при проектировании контрольных приспособлений.

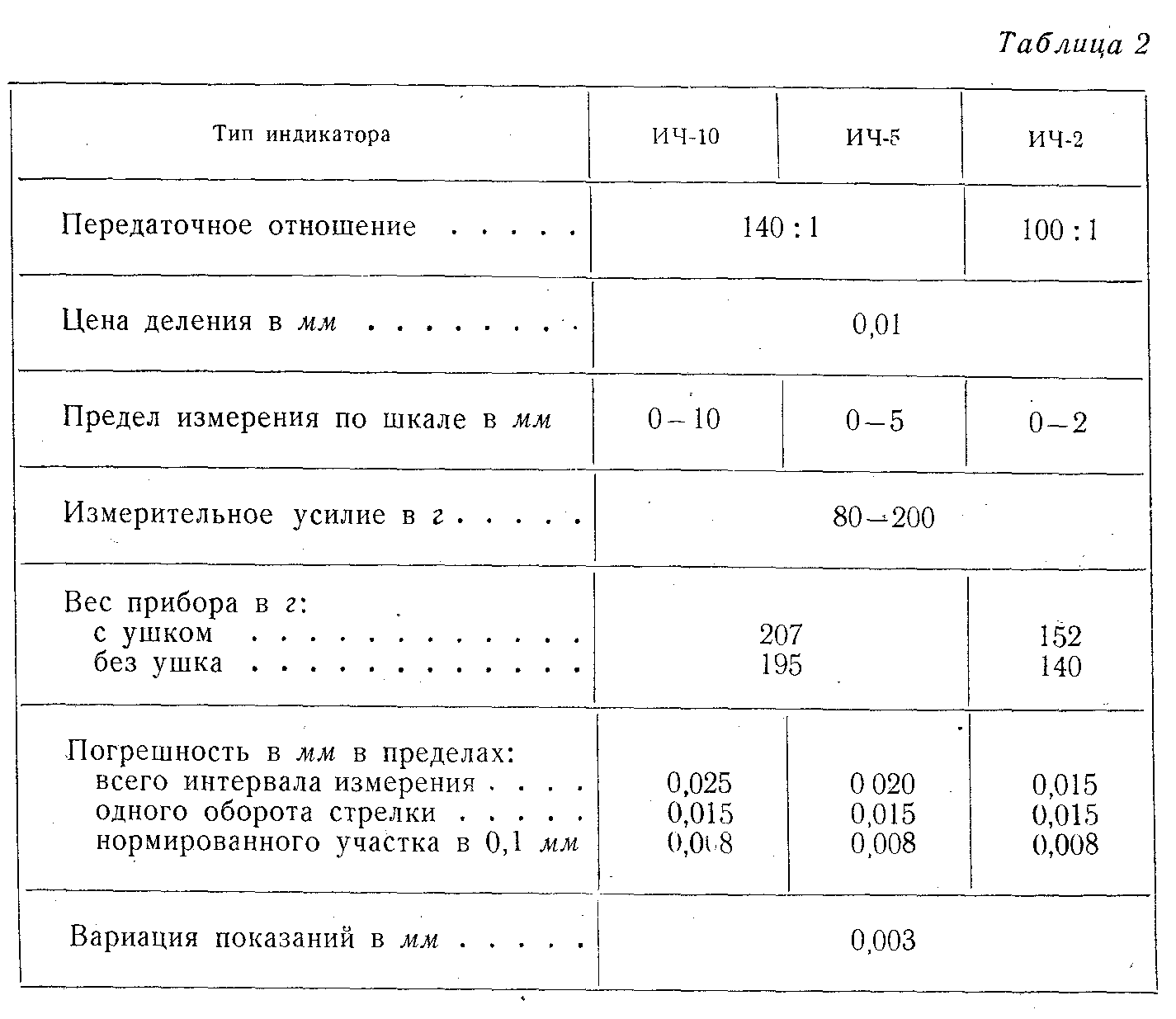

Основные данные индикаторов ИЧ-10, ИЧ-5 и ИЧ-2 приведены в табл. 2.

Индикатор ИЧТ-2 (фиг. 38, б) является модификацией индикатора ИЧ-2 и, помимо основного измерительного стержня, имеет еще дополнительный измерительный стержень, ось которого перпендикулярна плоскости шкалы. Перемещения дополнительного измерительного стержня передаются основному, а следовательно, и стрелке индикатора через равноплечий рычаг.

Дополнительный измерительный стержень значительно расширяет возможности данного индикатора, позволяет осуществлять торцевые измерения, не вводя в конструкцию контрольного приспособления излишних угловых рычажных передач, которыми усложняется конструкция и снижается его точность.

Основные данные индикатора ИЧТ-2 соответствуют данным индикатора ИЧ-2 согласно табл. 2.

Индикатор ИЧМ-2 (фиг. 38, г) обеспечивает более высокие точности измерения.

Высокие передаточные отношения обеспечивают широкое применение данного индикатора в конструкциях контрольных приспособлений.

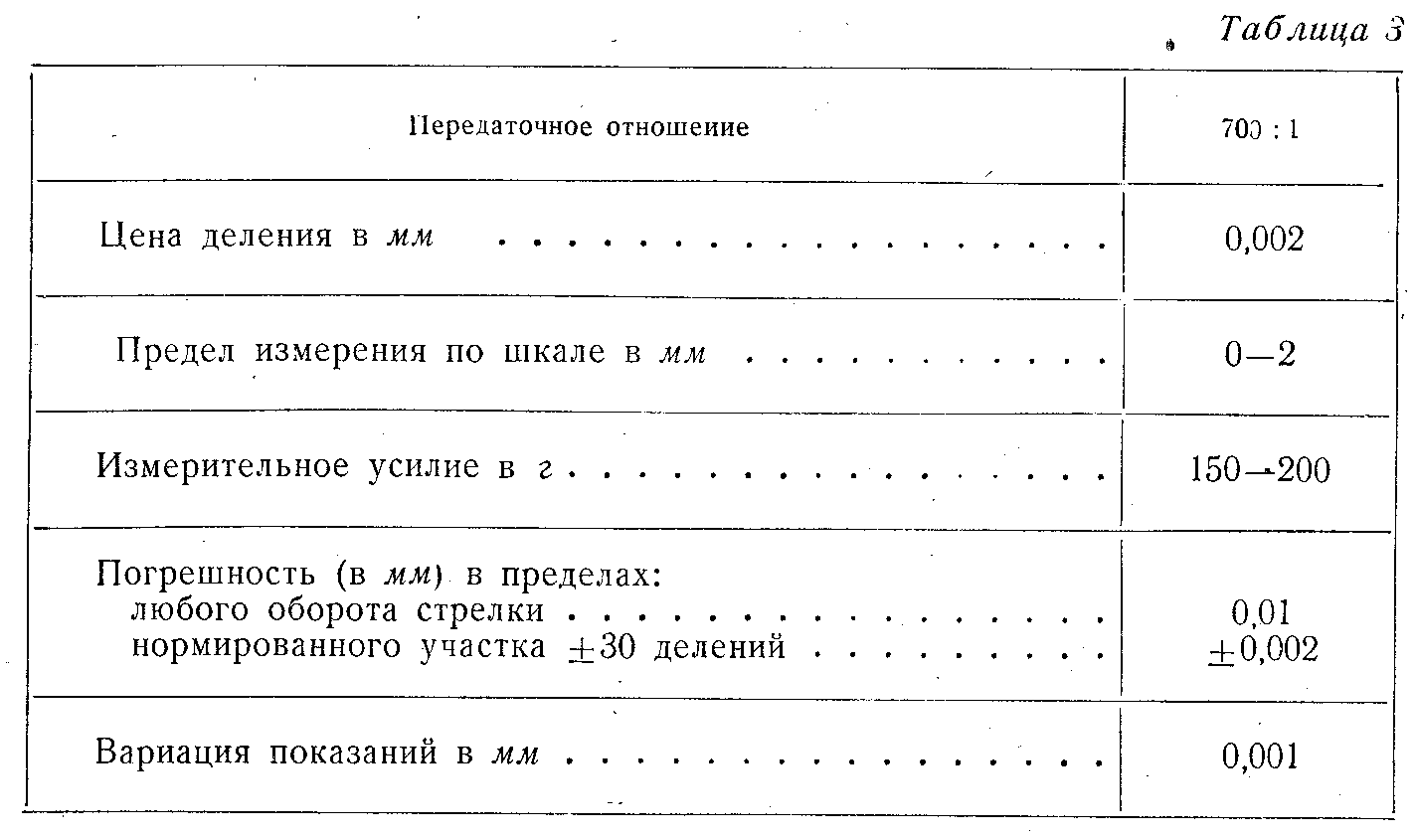

Основные данные индикатора ИЧМ-2 приведены в табл. 3.

Большие достоинства имеет полностью герметичный индикатор, выпускаемый американской фирмой “Федерал” (фиг. 39).

Механизм индикатора заключен в строго герметичный корпус. Подвижные части защищены сверху специальной гайкой и снизу резиновой “гармошкой”. Индикатор имеет счетчик чисел оборотов, его шкала поворачивается для установки на нулевое деление.

Индикатор рассчитан на длительную работу в среде из распыленной жидкости или частиц абразива. Это делает его незаменимым в конструкциях приспособлений для контроля деталей в процессе обработки (особенно на шлифовальных станках).

Микромер рычажно-зубчатый совмещает в себе рычажную и зубчатую передачи. Кинематическая схема микромера типа ММ состоит из двух неравноплечих рычажных пар и одной зубчатой пары. В конструкцию механизма микромера введено дополнительное устройство, компенсирующее его погрешности. В целях еще большего повышения чувствительности микромера все его оси вращаются в каменных опорах.

Хорошая стабильность микромера типа ММ и разгруженность его конструкции дает возможность перемещать измерительный стержень в пределах более 2 мм. Это позволяет включить в конструкцию данного микромера арретир.

Малые габариты (фиг. 40) и вес данного измерителя наряду с высокой точностью обеспечили его применение в часовой промышленности.

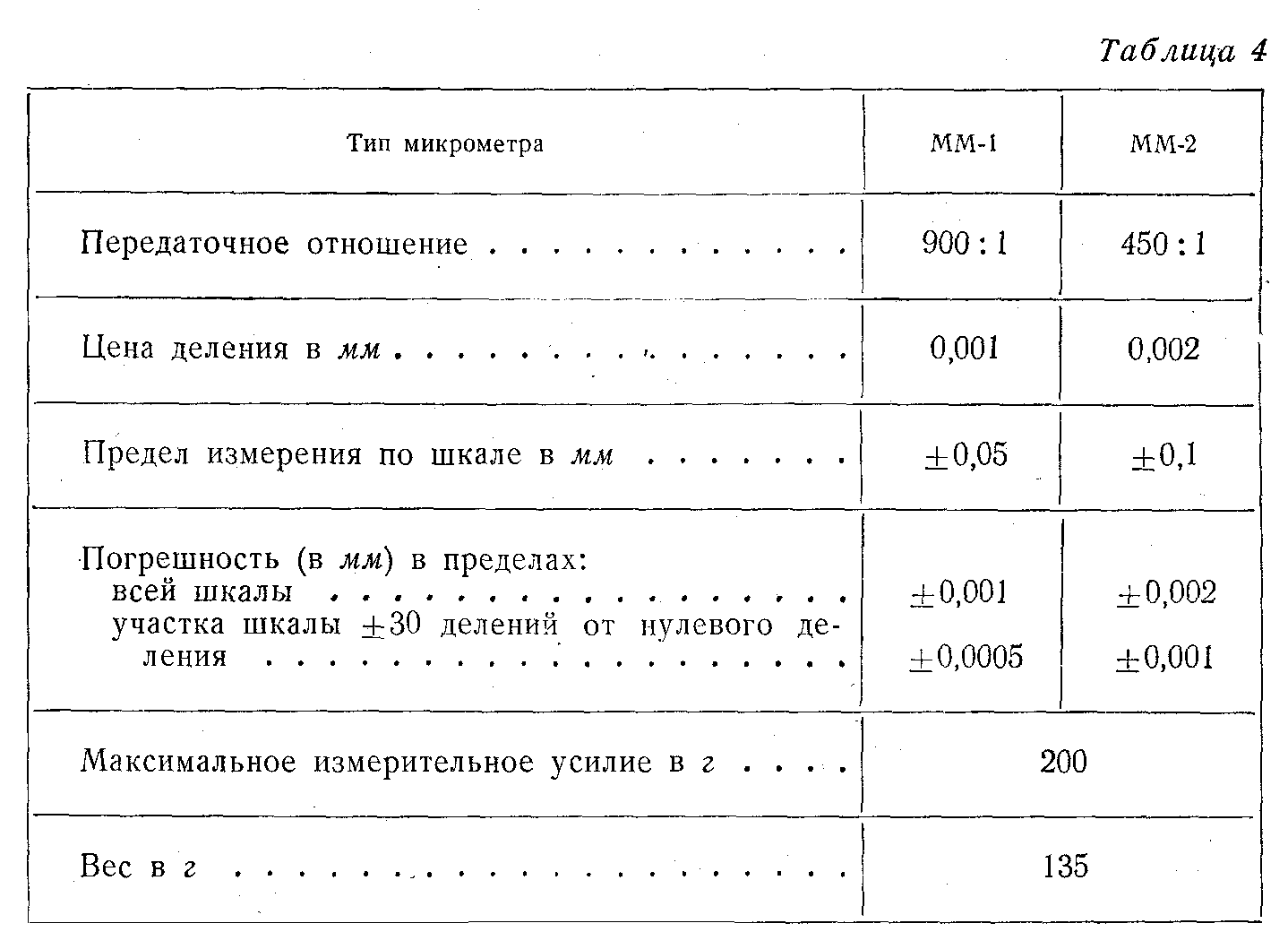

Основные данные микромера рычажно-зубчатого типа ММ приведены в табл. 4.

В часовой промышленности применяют и другие типы рычажно-зубчатых микромеров, иногда называемых миллимессами, в частности такие, кинематическая схема которых включает одну рычажную и две зубчатые пары.

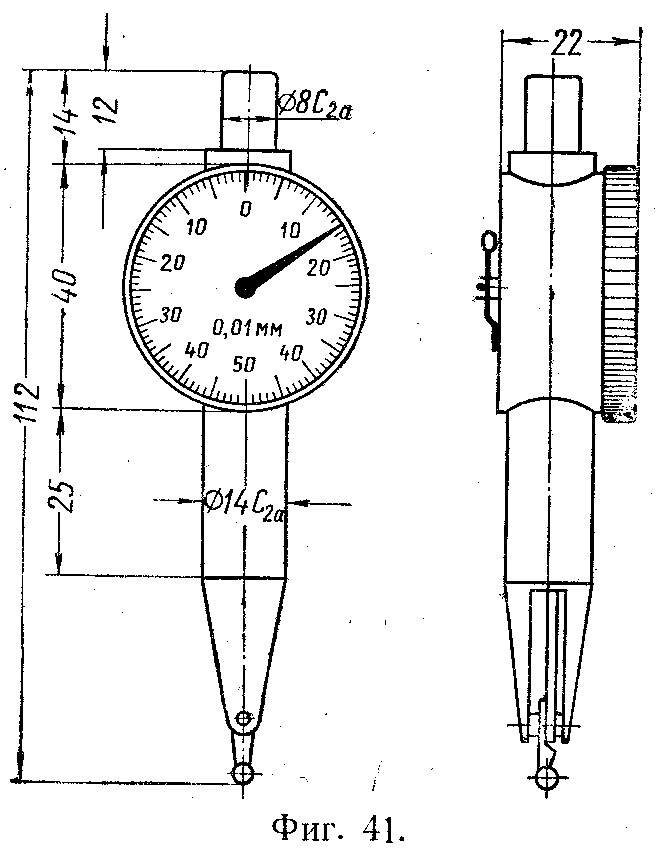

Индикатор рычажно-зубчатый имеет передаточный механизм из неравноплечего рычага и зубчатой передачи (сектор и триб с отсчетной стрелкой).

Измерительный рычаг (малое плечо рычага) связан с зубчатым сектором (большое плечо рычага) рифленым торцом. Это дает возможность измерительному рычагу устанавливаться в различных положениях, поворачиваясь вокруг своей оси на любой угол в пределах 180°.

Достоинством рычажно-зубчатого индикатора являются простота кинематической схемы, стабильность и точность измерения.

Кроме того, индикатор имеет на задней стенке переключатель рабочего хода измерительного рычага, позволяющий производить измерения при двух взаимно противоположных направлениях измерительного усилия.

Индикатор имеет два присоединительных размера (фиг. 41): гильзу диаметром 14 мм и присоединительный штифт диаметром 8 мм в верхней части корпуса.

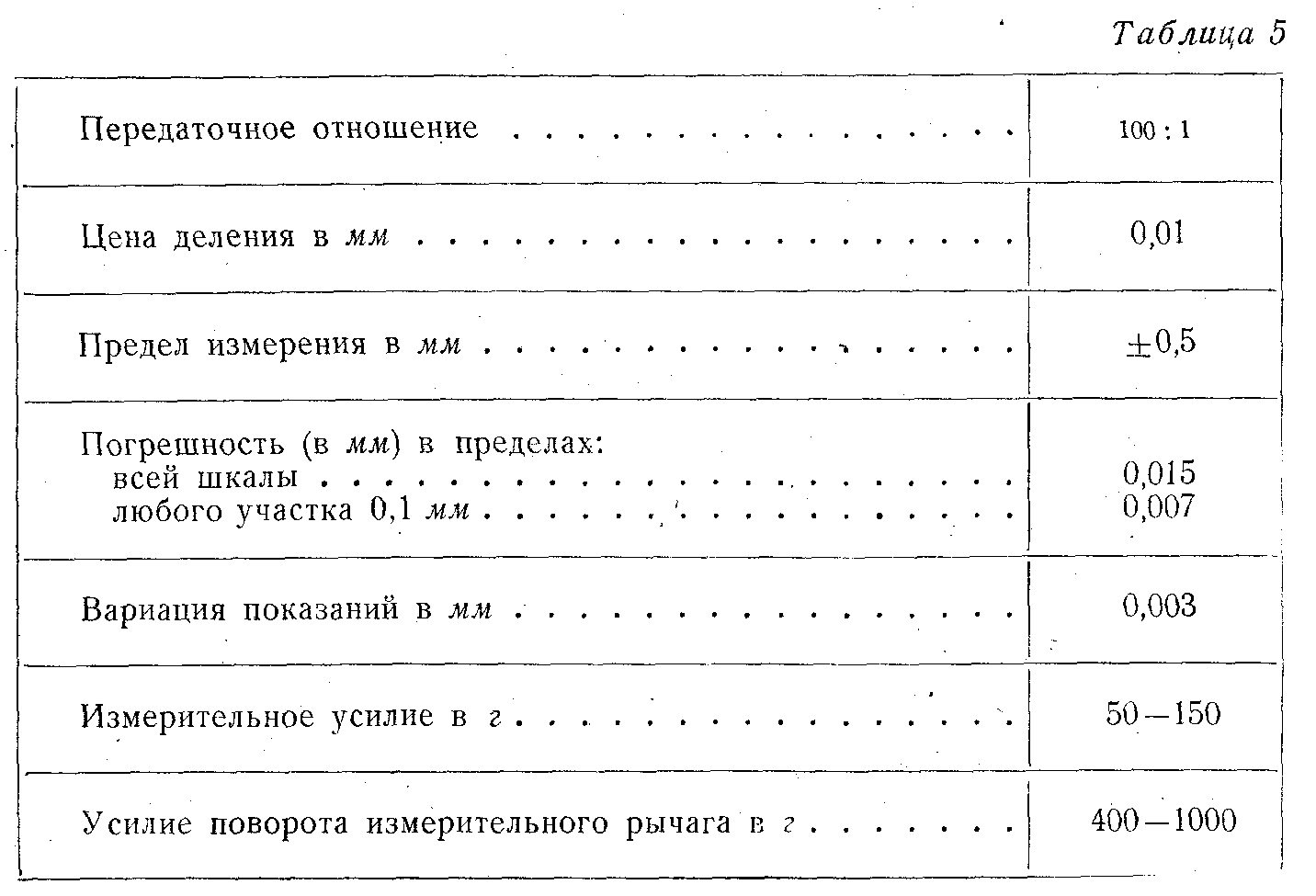

Основные данные рычажно-зубчатого индикатора типа ИР, соответствующие ГОСТ 5584-50, приведены в табл. 5.

Пневматические измерительные приборы обладают многими существенными преимуществами перед другими измерительными устройствами, применяемыми в конструкциях контрольных приспособлений.

К достоинствам пневматического метода измерения относятся:

1) высокая точность измерения при больших передаточных отношениях;

2) возможность измерения бесконтактным методом, т. е. без соприкосновения с проверяемой поверхностью детали, что предохраняет прибор от износа и исключает погрешности, вызываемые усилиями измерения;

3) возможность изменения в широких пределах интервала измерений и цены деления;

4) широкая и разнообразная область практического производственного применения вплоть до таких сложных измерений, как проверка глубоких отверстий, отверстий малого диаметра до 2 мм, контроля чистоты поверхности, контроля точности взаимного положения различных поверхностей, автоматического контроля и др.;

5) конструктивная простота приборов, а также калибров и приспособлений к ним, легкость и дешевизна их изготовления, удобство в эксплуатации, долговечность в работе.

Недостатком пневматических измерительных приборов является их чувствительность к чистоте проверяемых поверхностей деталей. Грубая поверхность детали может вызвать значительные погрешности при пневматическом методе контроля.

Кроме того, пневматические измерения требуют, помимо калибра или контрольного приспособления, установки сравнительно громоздкого прибора.

Применение пневматического метода измерения основано:

а) на измерении давления воздуха, зависящего от величины контролируемого зазора, через который он проходит, или

б) на измерении расхода воздуха, проходящего под постоянным давлением через контролируемый зазор и зависящего от величины этого зазора.

Первая схема использована в пневматических измерительных приборах с водяными манометрами; вторая — в приборах с поплавковыми устройствами.

Схема работы прибора с водяным манометром приведена на фиг. 42.

Источник сжатого воздуха через патрубок 1 соединен с трубкой 2, погруженной на определенную глубину Я в воду, заполняющую резервуар 3.

Резервуар 3 в верхней своей части соединен с атмосферой. Воздух полностью вытесняет воду из трубы 2 в резервуар; таким образом, в трубе установится постоянное избыточное давление, равное давлению водяного столба Н.

Воздух установившегося измерительного давления из трубы 2 направляется через головное сопло f в камеру 4, из которой он выходит через выходное сопло F калибра (или приспособления), ветречая сопротивление щели, образованной зазором между поверхностью проверяемой детали и торцом сопла.

Таким образом, в камере 4 установится какое-то давление, отличное от давления в трубе 2 и зависящее от действительной величины зазора а между поверхностью контролируемой детали и торцом выходного сопла F калибра или контрольного приспособления.

Для измерения давления воздуха в камере 4 предусмотрен водяной манометр — стеклянная трубка 5, верхняя часть которой соединена с камерой 4, а нижняя — с резервуаром 3.

При атмосферном давлении в камере 4 вода в резервуаре 3 и стеклянной трубке 5, являющихся сообщающимися сосудами, установится на одном уровне.

Однако при работе прибора давление в камере 4 будет выше атмосферного и может достигнуть давления в трубе 2, следовательно, воздух вытеснит часть воды из смотровой трубки 5 в резервуар.

Изменение высоты водяного столба h в трубке 5 будет свидетельствовать о разности давления воздуха в трубе 2 и камере 4, вызываемой фактическими изменениями в величине контролируемого размера а.

Водяной столб в смотровой стеклянной трубке 5 перемещается перед соответственно градуированной шкалой 6, это дает возможность по колебаниям давления h непосредственно отсчитывать действительные величины проверяемого размера а.

Передаточное отношение прибора определяется глубиной погружения трубы 2 в резервуар с водой, т. е. величиной H.

При работе с водяными манометрами высота H принимается, как правило, 500 мм.Это обеспечивает измерительное давление примерно до 0,05 ати. Цена деления шкалы прибора составляет 1 мк при пределе измерения, не превышающем 0,08 мм. При этом размер деления в средней части шкалы достигает 5 мм, а по краям шкалы вследствие ее неравномерности снижается до 2 мм. Таким образом, передаточное отношение в пределах шкалы одного прибора может изменяться от 2000:1 до 5000:1. Неравномерность шкалы сильно ограничивает участок ее, который делается рабочим; как правило, он не превышает половины общей длины шкалы, располагаясь в средней части.

Повышение точности прибора за счет увеличения измерительного давления требует увеличения габаритов самого прибора с тем, чтобы обеспечить большую глубину H погружения трубы 2 в воду.

Замена воды ртутью (что делается в ряде случаев) не всегда решает вопрос, так как за счет разницы в удельном весе в 13,6 раза сократятся интервалы деления шкалы, что при визуальной проверке недопустимо.

Крупным недостатком пневматического измерительного прибора с жидкостным (водяным или ртутным) манометром является его инерционность.

Столб жидкости в смотровой трубке прибора перемещается вяло. Это требует некоторой выдержки во времени между установкой детали на. контроль и отсчетом результата измерения с тем, чтобы снизить возможность погрешности за счет преждевременного измерения.

Что еще хуже — перемещение столба жидкости в смотровой стеклянной трубке манометра замедляется по мере приближения его к точке успокоения.

Недостатком является также малое измерительное давление воздуха, что вынуждает предъявлять повышенные требования к очистке поверхностей деталей, поступающих на измерение.

Наличие тонкого слоя воды, охлаждающей эмульсии, керосина, даже налета пыли может привести к погрешности в измерениях, так как давление воздуха окажется недостаточным, чтобы сдуть тонкую пленку, покрывающую проверяемую поверхность детали.

Быстрое испарение воды, особенно в жаркую погоду, требует постоянного наблюдения за ее уровнем в резервуаре.

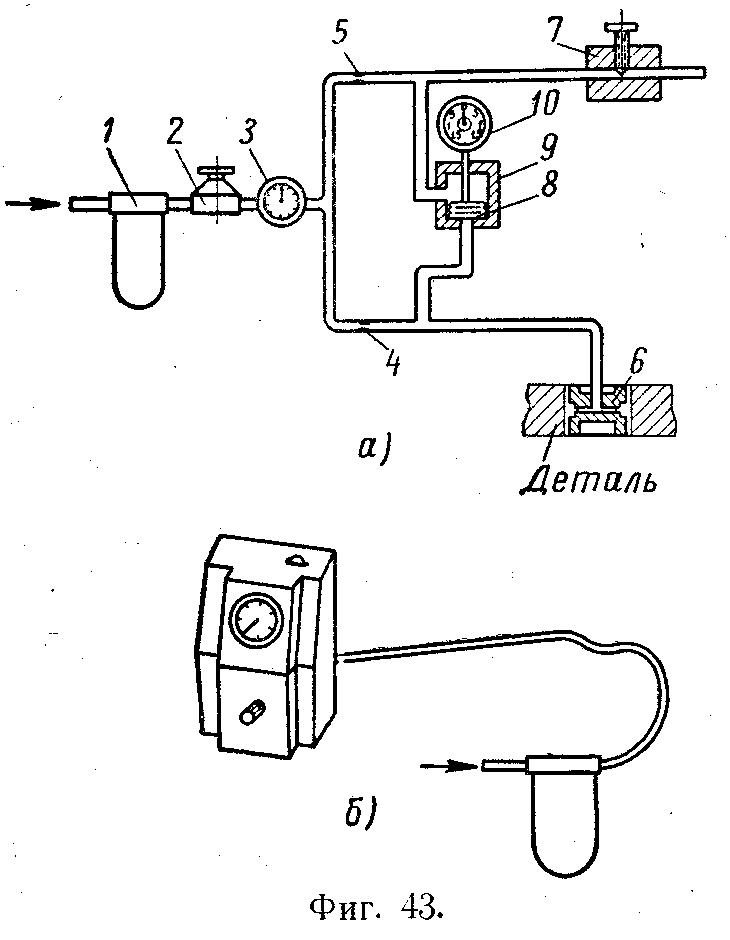

В последние годы за границей появились пневматические измерительные приборы высокой точности с манометрами, построенные на дифференциальной системе давления. Наиболее интересным из этой группы является прибор под названием «Дименсионэр» американской фирмы «Федерал», схема действия которого приведена на фиг. 43, а.

Пройдя фильтр 1 и стабилизатор давления 2 с манометром 3, воздух разделяется на два потока, из которых один направляется к входному соплу 4, а другой — к соплу противодавления 5. От входного сопла 4 воздух поступает в калибр 6 и выходит в атмосферу через зазоры между проверяемым отверстием и торцами выходных сопел. От сопла противодавления 5 воздух уходит в атмосферу через клапан 7 с регулируемым сечением. Обе линии движения воздуха связаны между собой сильфоном 8, расположенным в корпусе 9.

Связь обеих линий движения воздуха выполнена таким образом, что линия, питающая калибр 6, воздействует на внутреннюю полость сильфона, а линия, связанная с клапаном 7,— на внешнюю. Изменение высоты сильфона регистрируется индикатором 10.

Если через клапан 7 будет проходить такое же количество воздуха, как и через выходные сопла калибра 6, то давление на сильфон снаружи и изнутри будет одинаковым и стрелка1индикатора останется на нуле. Изменение размера проверяемого отверстия изделия вызовет отклонения давления воздуха на участке между входным соплом 4 и калибром 6. Следовательно, изменится давление и во внутренней полости сильфона. Это приведет к изменению высоты сильфона, что будет отмечено индикатором 10.

Дифференциальная система прибора заключается именно в этом движении воздуха двумя взаимно связанными потоками, из которых один имеет постоянное давление, а во втором давление изменяется в зависимости от размера проверяемого изделия.

Путем регулирования выходного сечения клапана 7 изменяется настройка прибора и установка стрелки его индикатора на нулевое деление шкалы.

Внешний вид прибора (без калибра) виден на фиг. 43, б. По фирменным данным, прибор имеет передаточное отношение 5000 при цене деления 0,0005 мм. Достоинствами прибора, помимо точности измерения, являются быстрая и простая наладка, легкость управления, простота ухода.

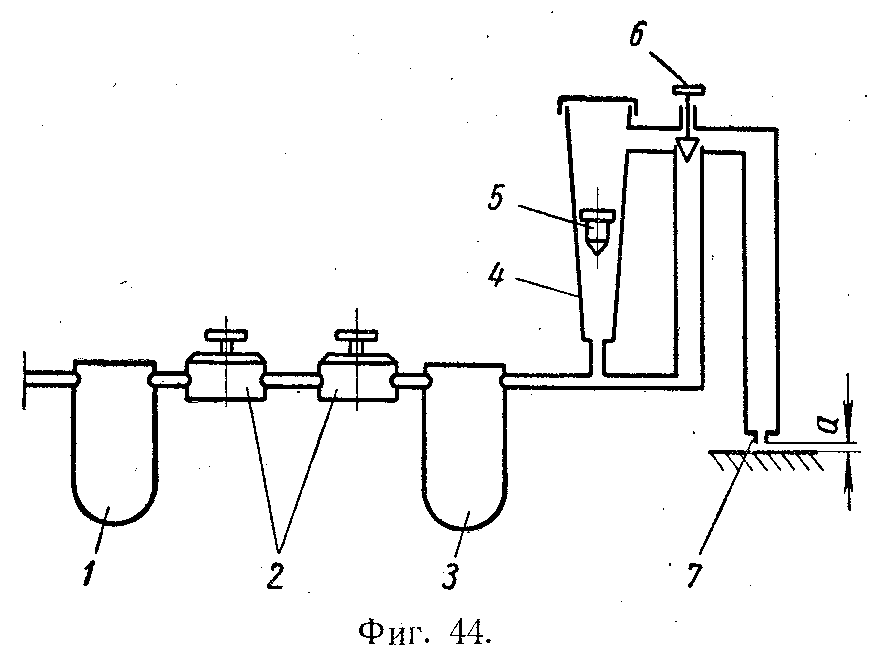

Схема работы прибора с поплавковым устройством приведена на фиг. 44.

Сжатый воздух последовательно проходит через фильтр 1, два мембранных пружинных стабилизатора давления 2 и второй фильтр 3, чем устанавливается строго постоянное рабочее измерительное давление и тщательная очистка воздуха.

Далее воздух поступает снизу вверх в вертикально расположенную смотровую стеклянную трубку 4 с конусным отверстием, расположенным большим сечением вверх.

В отверстии трубки 4 находится свободно перемещающийся вверх и вниз легкий поплавок 5, поддерживаемый во взвешенном состоянии динамическим напором воздушного потока, проходящего снизу вверх.

Верхний конец трубки 4 соединяется резиновым шлангом с контрольным приспособлением (или калибром), через выходное сопло 7 которого воздух проходит в зазор а между проверяемой поверхностью детали и торцом сопла.

Изменение расхода воздуха заставляет поплавок, поддерживаемый проходящим потоком воздуха в конусной смотровой трубке, устанавливаться там, где кольцевой зазор между ним и внутренними стенками смотровой трубки соответствует данному расходу. Если расход воздуха больше, поплавок поднимается, если меньше, поплавок опускается.

Таким образом, каждому зазору, т. е. каждому проверяемому размеру, соответствует свой расход воздуха и свое положение поплавка в смотровой трубке. Этим положением поплавка относительно специально градуированной шкалы прибора и оценивается действительный размер проверяемой детали.

Возможность регулирования настройки мембранных пружинных стабилизаторов давления 2 позволяет выбрать оптимальную величину рабочего давления, которое колеблется в пределах от 0,3 до 0,7 ати.

Поплавки предусматриваются разного веса при одинаковых наружных диаметрах. Необходимость в поплавках разного веса вызывается тем, что вес поплавка, равно как и конусность отверстия смотровой трубки, соотношение наименьшего ее внутреннего диаметра с наружным диаметром поплавка и величина измерительного давления воздуха являются факторами, определяющими чувствительность прибора.

Возможности настройки и регулирования прибора повышаются включением в его конструкцию дополнительного крана 6, открывающего выход воздуха через обводной канал.

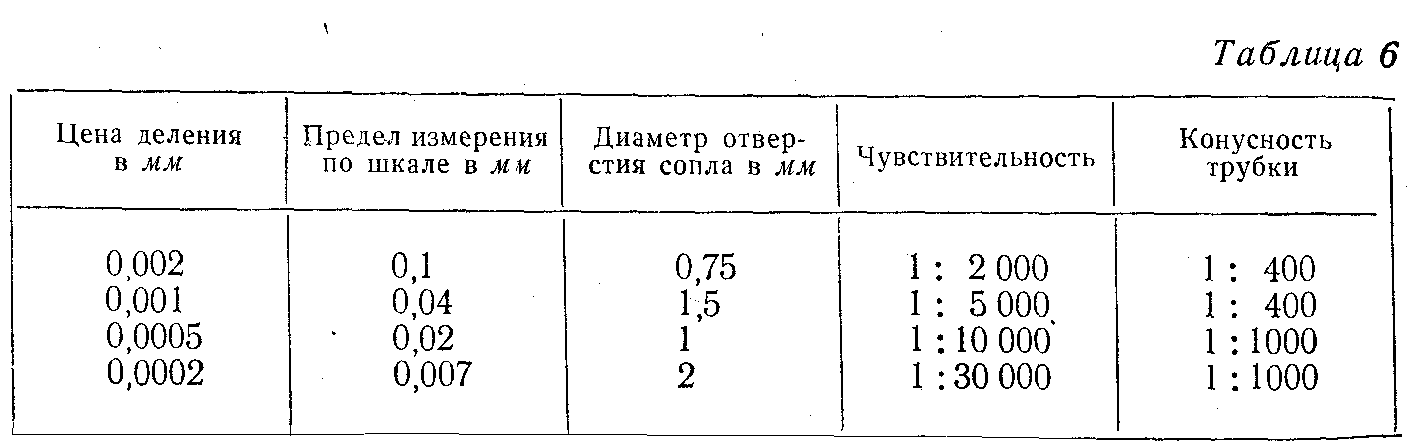

Пневматические приборы с поплавковыми устройствами, удовлетворяющие требованиям технических условий ГОСТ 5405-50, изготовляет завод «Калибр» со смотровыми трубками с конусностью 1:400 и 1:1000.

Основные данные этих приборов приведены в табл. 6.

Для повышения производительности контроля приборы с поплавковыми устройствами (как, впрочем, и приборы с водяными манометрами) можно делать многомерными — с двумя и более смотровыми трубками — для одновременной проверки двух и более размеров детали.

Для повышения пределов измерения по шкале возможно изготовление многотрубных поплавковых приборов. За счет введения вместо одной конусной трубки нескольких, последовательно соединенных трубок может быть достигнута растяжка шкалы, увеличивающая предел измерения более чем в два раза. Следует отметить, что многотрубные приборы пока не получили практического распространения.

Приборы с поплавковыми устройствами имеют ряд серьезных преимуществ по сравнению с приборами с жидкостными манометрами.

1) более высокую производительность вследствие малой, практически почти неощутимой инерционности. Поплавок прибора мгновенно и устойчиво реагирует на малейшие изменения расхода воздуха;

2) прибор работает на повышенном измерительном давлении,, величину которого можно регулировать в пределах примерно 0,3 — 0,7 ати. Это позволяет снизить требования к отсутствию загрязненности поверхностей проверяемых деталей; измерительное давление воздуха оказывается достаточным, чтобы сдуть тонкую пленку влаги или пыли;

3) равномерную шкалу прибора, что позволяет снизить егс габариты за счет полезного использования всей длины шкалы.

Оба основных типа пневматических измерительных приборов (с жидкостными манометрами и с поплавковыми устройствами) нормально работают при давлении поступающего воздуха от 3 до 5 ати. Сжатый воздух, питающий приборы, можно получать от заводской магистрали или от отдельных компрессорных установок.

Пневматические измерительные приборы работают в сочетании с контрольными приспособлениями или калибрами, которые непосредственно связаны с проверяемыми деталями.

Возможности практического производственного применения пневматического метода измерения чрезвычайно широки и разнообразны. При помощи всевозможных контрольных приспособлений или калибров [12], [13], большей частью несложной конструкции, пневматические измерительные приборы обеспечивают проверку диаметров отверстий валов, контроль взаимного положения (неперпендикулярности, непараллельности и пр.) различных поверхностей, измерение чистоты поверхности, плотности сопряжения деталей и др. Пневматический метод контроля успешно применяется в конструкциях приспособлений для автоматического контроля в процессе обработки деталей, а также при автоматизации окончательного контроля.

Следует отметить, что конструкции контрольных приспособлений и калибров для приборов как с водяными манометрами, так и с поплавковыми устройствами совершенно одинаковы. Каждое приспособление или калибр может работать с пневматическим измерительным прибором любого типа, разумеется, после соответствующей градуировки шкалы.

Сопоставление приборов с водяными манометрами и с поплавковыми устройствами показывает, что во всех случаях, когда имеется возможность свободного выбора между ними, не обусловленная никакими особыми обстоятельствами, предпочтение должно быть отдано пневматическому измерительному прибору с поплавковым устройством.

Индуктивные измерительные устройства [2] строят на принципе использования индуктивного сопротивления обмоток электромагнита переменного тока, вызываемого перемещением стального якоря в воздушном зазоре электромагнита.

Различают индуктивные измерители безрычажные (изменение воздушного зазора равно перемещению измерительного стержня) и рычажные (изменение воздушного зазора превышает перемещение измерительного, стержня).

Более целесообразными являются рычажные электроиндуктивные измерительные устройства благодаря высокой точности, возможности регулирования воздушного зазора и наличию свободного хода измерительного стержня; этих достоинств безрычажные измерители лишены.

Визуальные индуктивные измерительные устройства, которые по ГОСТ 5405-50 названы индуктивными микромерами, имеют цену деления 0,001 и 0,002 мм при предельной погрешности измерения в пределах 0,5 деления и измерительном усилии до 400 г.

Номенклатура отсчетных измерительных устройств далеко не исчерпывается приведенными выше примерами. Известны такие измерители, как микрокаторы (с передаточным механизмом в виде закрученной плоской пружины), ортотесты, рычажно-оптические измерительные приборы (типа «Микрозис» и фирмы «Шеффилд» и др.), оптические, интерференционные приборы и т. д. Однако все они по тем или иным причинам не применяются в конструкциях контрольных приспособлений и потому в настоящей работе не рассматриваются.

Дата добавления: 2020-02-05; просмотров: 1659;