Развитие методов монтажа гидросилового оборудования

В дореволюционное время в нашей стране производства гидросилового оборудования не существовало, если не считать трех-четырех небольших заводов и мастерских, выпускавших мелкие турбины для мельниц, бумажных фабрик, лесопильных заводов и других нужд промышленности и сельского хозяйства. Производство гидротурбин и гидрогенераторов для электростанций—новые отрасли машиностроения, зародившиеся лишь после Великой Октябрьской социалистической революции.

В сравнительно короткий арок эти отрасли машиностроения вместе со всей советской тяжелой индустрией достигли такой степени развития и такого технического уровня, которые позволили полностью обеспечить потребность страны в гидротурбинах и гидрогенераторах. Ведущими заводами в стране стали: по гидротурбинам — Ленинградский металлический завод, а по гидрогенераторам — завод «Электросила» имени С. М. Кирова.

На первых этапах освоения производства оба завода пользовались технической помощью иностранных фирм, которая заключалась в получении проектных материалов. Однако с первых же шагов изготовления новой для них продукции заводы не копировали заграничный опыт, а стали на путь создания самостоятельных конструкций. В августе 1925 г. близ станицы Кочетовской на Дону был произведен пуск первой гидравлической турбины, изготовленной ЛМЗ по собственным чертежам.

В мае 1926 г. на Мигеевской ГЭС близ г. Первомайска вошел в строй автоматический регулятор скорости, впервые изготовленный в Советском Союзе в мастерских ЛМЗ. В декабре 1926 г. дал промышленный ток первый из четырех советских гидрогенераторов, установленных на Волховской ГЭС имени В. И. Ленина; генераторы были изготовлены заводом Электросила» по чертежам советских конструкторов.

Развитие методов монтажа гидросилового оборудования неразрывно связано с развитием производства гидротурбин и гидрогенераторов. Освоение промышленностью новых типов турбин, внедрение новых конструкций, увеличение мощности и размеров машин — все это неизбежно и последовательно находило отражение в методах производства монтажных работ. Начиная с установки первых же машин советского производства, техника монтажа осваивалась самостоятельно без всякой иностранной помощи.

В силу конструктивных особенностей гидротурбин и гидрогенераторов монтаж этого оборудования тесно связан с производством строительных работ на гидростанциях. Поэтому на развитие методов монтажа не могли не влиять уровень строительной техники, способы и порядок производства строительных работ. Это влияние нельзя считать односторонним: опыт отечественного гидроэнергостроительства показал, что новые методы монтажа влекут значительные изменения общего хода строительства на гидроэнергетических сооружениях.

Почти весь довоенный период, начиная с постройки первенцев советского гидроэнергостроительства - Волховской и Земо-Авчальской гидроэлектростанций,—характеризуется твердо установившимися традициями в отношении (Производства монтажных работ, общими как для нашей, так и для заграничной практики.

С внедрением поворотнолопастных турбин с увеличением мощности и размеров турбин и генераторов, с изменением их конструкций несколько менялась монтажная технология, но сам монтаж как определенная составная часть всего комплекса работ по сооружению гидроэлектростанций занимал в этом комплексе одно и то же определенное место.

В то время считали, что даже первоначальные работы по монтажу агрегата — установка закладных частей турбины — должны идти при законченном (хотя бы вчерне) здании станции, при наличии в машинном зале действующих эксплуатационных кранов. Монтаж генератора шел позже со сдвигом во времени по отношению к монтажу турбины. Сборочные площади ограничивались постоянной монтажной площадкой в здании станции.

В этих условиях цикл монтажа гидросилового оборудования почти полностью входил составной частью в общий цикл строительства станции.

Подавляющее большинство строившихся станций имело небольшое число агрегатов. На зарубежных многоагрегатных станциях ввод агрегатов производился обычно очередями, группами с довольно значительными интервалами между временем их ввода. На сооружение гидростанций отводился значительно больший период времени, чем это делается сейчас. Масштабы гидроэнергостроительства в нашей стране не имели того размаха, который был придан этому строительству после войны, а монтажным работам не придавали того значения, которого они заслуживают; не было предпосылок для коренного пересмотра методов производства работ.

Чтобы лучше уяснить те большие изменения, которые в сравнительно небольшой период времени произошли в области монтажа гидросилового оборудования, полезно обратиться к некоторым примерам прошлого.

В «Вестнике Волховстроя» в 1926 г. был опубликован график монтажа агрегатов Волховской ГЭС, составленный шведской фирмой — поставщиком турбин — из расчета работы в одну смену; при этом условии общий цикл монтажа всех восьми агрегатов исчислялся в размере 27 ½ мес. При работе в две смены этот цикл определился фирмой в 22 мес., а при работе в три смены — в 17 мес. Строительством в плане производства работ была принята длительность монтажа 18 мес. Фактически же монтаж восьми агрегатов продолжался около 24 мес. (VIII 1925 г. — VIII 1927 г.).

Монтаж агрегатов первой очереди Земо-Авчальской ГЭС (четыре агрегата по 4 500 л. с.) был начат в апреле 1926 г. Станция введена в эксплуатацию в июне 1927 г.

В 1930 г. для монтажа четырех агрегатов Нижне-Свирской ГЭС был составлен предположительный график шведской фирмой Werkstaden Kristinсhamn, поставлявшей турбины для этой станции. Длительность монтажа каждого агрегата (без закладных частей турбины и пусконаладочных работ) определялась в 5 ½ мес., а интервалы между окончанием монтажа агрегатов — в 3—3 ½ мес. Фактическое время монтажа, проведенного под руководством шведских специалистов в период 1933 г.— 1935 г., примерно соответствовало графику 1930 г.

Длительность монтажа трех агрегатов первой очереди австрийской гидроэлектростанции Иохенштейн (не считая монтажа закладных частей и подготовительных работ по монтажу турбин) составила: для агрегата № 1—5 мес., для агрегатов № 2 и 3 — по 47г мес. Интервалы между окончанием монтажа агрегатов — 3 мес.

По мощности, размерам, типу турбин агрегаты ГЭС Иохенштейн одинаковы с агрегатами Нижне-Свирской ГЭС. Из приведенных выше данных следует, что в отношении темпов монтажа заграничная практика осталась на том же уровне, на котором была 20—25 лет назад.

В этой области в Советском Союзе произошли крупные изменения, которые нужно отнести к послевоенному периоду и главным образом к периоду последних 5—6 лет.

Большая программа гидроэнергостроительства и директивное сокращение сроков строительства привели к кардинальному пересмотру существовавших ранее методов монтажа. В 1949 г. были предложены и в том же году приняты к внедрению новые методы монтажа, сводившиеся к двум основным положениям: организованному совмещению монтажных работ со строительными и производству монтажа широким фронтом, охватывающим одновременно несколько агрегатов, с применением временных дополнительных монтажных площадок для укрупнения узлов турбин и генераторов.

Новые методы организации монтажа позволили, во-первых, исключить из общего времени, необходимого на строительство объекта, значительную часть периода монтажных работ; во-вторых, добиться рекордного сокращения длительности монтажа самого агрегата и, в-третьих, получить такую интенсивность ввода машин на мощных многоагрегатных гидростанциях, которая не имела прецедента во всей предыдущей мировой практике.

Новые методы монтажа хотя и были внедрены в лечение всего нескольких лет, но вводились все же не сразу, а постепенно, с проверкой отдельных положений на нескольких стройках: Верхне-Свирской ГЭС, Мингечаурской ГЭС, Цимлянской ГЭС,—вот основные этапы того пути, который привел к результатам, достигнутым на Камской, Куйбышевской и других гидростанциях.

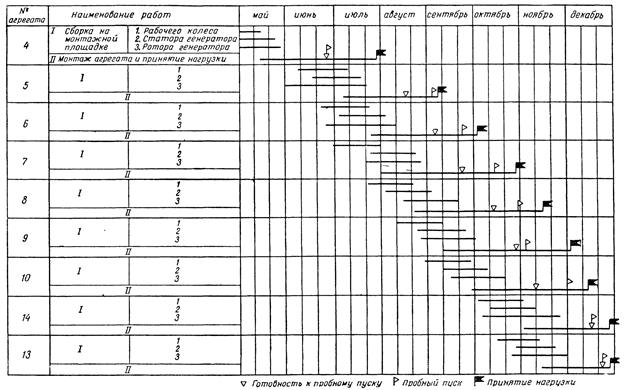

Наиболее показательным примером в смысле эффективности новых методов работ является, несомненно, Куйбышевская ГЭС. График фактического ведения монтажа за период май—декабрь 1956 г. (рис. 1) показывает, что в последние 5 мес. этого года были введены в эксплуатацию девять агрегатов.

Рис. 1. Исполнительный график монтажа агрегатов Куйбышевской ГЭС в 1956 г

Интенсивность ввода за этот период характеризуется интервалом в среднем около 19 дней, в декабре же этот интервал был доведен в среднем до 10 дней. Таким образом, подтвердилась реальная возможность осуществления той интенсивности ввода, которая была заложена еще в проекте производства работ.

Как известно, агрегат № 1 Куйбышевской ГЭС дал промышленный ток в декабре 1955 г., № 2 — в январе и № 3 — в апреле 1956 г. Спад интенсивности ввода агрегатов в первой половине 1956 г. и такой же спад в первой половине текущего года объясняются исключительно ходом строительных работ, на который зимние условия повлияли отрицательно.

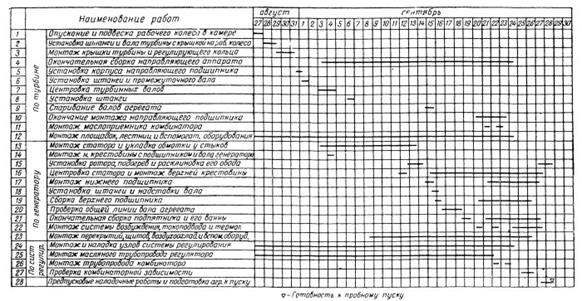

При монтаже агрегатов Горьковской ГЭС наилучшие результаты в отношении срока установки одного агрегата получены на агрегате № 7. Как видно из исполнительного графика работ (рис. 2), монтаж этого агрегата — без монтажа закладных частей и пусконаладочных работ — занял всего 1 мес.

Рис. 2. Исполнительный график монтажа агрегатов Горьковской ГЭС в 1956 г.

Эффект достижений советской техники в области монтажа гидросилового оборудования бесспорен и очевиден, если сопоставить приведенные выше данные: с одной стороны, по Нижне-Свирской ГЭС и ГЭС Иохенштейн и по гидростанциям — Горьковской и Куйбышевской— с другой. При этом следует иметь в виду, что размеры, мощность и вес агрегатов двух последних станций значительно больше, чем у агрегатов Нижне-Свирской ГЭС и ГЭС Иохенштейн.

Новые методы работ требуют дополнительных расходов по сравнению с производством работ по обычной схеме. Так, например, совмещенный монтаж обходится примерно на 10% дороже монтажа в готовом здании. Монтаж широким фронтом вызывает в отдельных случаях значительные расходы на сооружение временных монтажных площадок: на Куйбышевской ГЭС такая площадка представляет собой, по существу, сборочный цех, площадь которого составляет около 3 300 м2.

Однако указанное удорожание во много раз окупается эффектом, получаемым от применения новых методов работ. При составлении проекта монтажных работ на Куйбышевской ГЭС было исчислено, что удорожание от совместного метода и стоимость временного сборочного цеха в 8 - 9 раз перекрываются стоимостью дополнительно выработанной за счет ускорения ввода агрегатов энергии; выявившаяся возможность частичного использования этого цеха для нужд постоянной эксплуатации дополнительно увеличивает указанное соотношение в лучшую сторону.

Если ожидаемый по Куйбышевской ГЭС эффект оценить не деньгами, а экономией топлива, то такая экономия составит около 700 000 т угля. В условиях, когда недостаток электроэнергии ограничивает выпуск промышленной продукции, эффект от скоростного монтажа приобретает еще более существенное значение.

В настоящее время монтаж гидросилового оборудования на мощных многоагрегатных станциях — это индустриальное производство, способное ритмично, в короткие сроки вводить на объекте один агрегат за другим. К сожалению, уровень индустриализации строительных работ ниже, чем монтажных, и строительная техника пока еще не может обеспечить того ритма и темпа строительства, которые позволяли бы полностью использовать возможности монтажного производства.

Повышение уровня строительной техники, ритмичное ведение строительных работ в течение всего года — это задача, которая должна быть разрешена советскими специалистами в течение ближайших лет.

Дата добавления: 2024-01-03; просмотров: 1091;