Строительные конструкции и материалы электростанции

Оборудование электростанции по габаритам и весу требует для его установки несущих конструкций из материалов высокой прочности — железобетона и стали.

Недостаток металла в начальный период индустриализации народного хозяйства СССР ограничивал применение стальных конструкций для каркасов зданий и перекрытий и последние повсеместно выполнялись из монолитного железобетона, включая покрытия главного корпуса значительных пролетов.

Весьма эффективное использование арматуры в качестве несущих каркасов (рис. 7) для возведения железобетонных конструкций без лесов было широко применено Теплоэлектропроектом в строительстве тепловых электростанций. Арматура рам в виде решетчатого каркаса, к которому крепится опалубка, до момента твердения бетона воспринимает нагрузку от свежеуложенного бетона и освобождает от устройства лесов и поддерживающих опалубку конструкций.

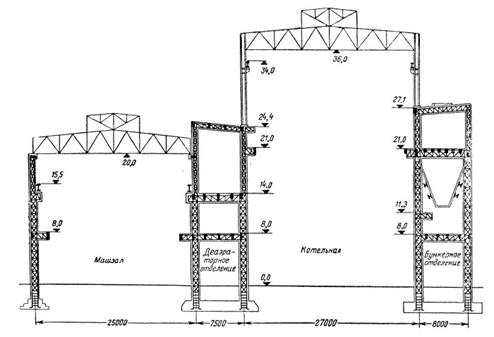

Рис. 7. Несущие арматурные каркасы поперечных конструкций главных корпусов электростанций с раздельными рамами бункерного и деаэраторного отделений

Помимо того, несущие арматурные каркасы позволяют заготовлять арматурно-опалубочные укрупненные блоки на стороне, устанавливать их в готовом виде на месте в необходимом объеме, вплоть до полной высоты здания, а укладку бетона вести в любое удобное для строительства время.

Использование несущих арматурных каркасов в строительстве тепловых электростанций для самых разнообразных конструкций—каркасов, покрытий, фундаментов под оборудование, эстакад топлив оно дачи, мостов — показало высокую их эффективность и явилось одним из крупных этапов индустриализации энергетического строительства.

Применительно к конструкции несущих арматурных каркасов был разработан сортамент сечений железобетонных элементов, обеспечивающий унификацию и большую оборачиваемость опалубочных щитов.

Наряду с железобетонными конструкциями, уже в период первых пятилеток, имели место отдельные случаи выполнения каркасов главных корпусов в металле, а в дальнейшем, вплоть до недавнего времени, в металле сооружались главные корпуса преобладающего числа крупных тепловых электростанций. Представляет в связи с этим интерес существенный прогресс в этой области проектирования.

До 1937—1940 гг. стальные каркасы главных корпусов выполнялись либо целиком клепаными, либо сварными с монтажными соединениями на заклепках. Расход металла на 1 м3 здания составлял 20—24 кг/м3 для целиком клепаных каркасов и 14—15 кг/м3 для сварных каркасов с монтажными клепаными узлами.

Стремление упростить конструкции монтажных узлов и, в частности, упразднить монтажную клепку, привело к созданию, наряду с жесткой схемой рам бункерной и деаэраторной, схемы с шарнирными узлами на болтах. Такая схема, однако, оказалась неудачной как по условиям жесткости здания, так и по расходу стали.

Опыт широкого применения монтажной сварки в период восстановления разрушенных металлических конструкций, в том числе клепаных, позволил предложить использование монтажной сварки для узлов каркаса и разработать на этой основе новый тип цельносварного стального каркаса.

Основными преимуществами цельносварного каркаса являются: упрощение изготовления за счет отсутствия дыр и соединительных элементов, облегчение и ускорение монтажа за счет отказа от монтажной клепки, повышение жесткости зданий и экономия до 6—8% стали. Сварной рамный узел снижает расход стали на узел с 1 000 кг до 150 кг. Расход стали на 1 м3 здания при цельносварном каркасе снизился до 10— 11 кг/м3. В таком виде, начиная с 1949 г., выполнялись и выполняются стальные каркасы в типовых проектах, которые осуществлены на многочисленных построенных электростанциях.

Снижение удельного расхода стали за период 1937—1957 гг. с 23 кг/м3 до 10—11 кг/м3 обеспечило значительную экономию стали в строительстве. Дополнительная экономия стали в настоящее время достигается за счет применения низколегированной стали и осуществления комбинированных конструкций — стального рамного каркаса и крупных сборных железобетонных панелей для перекрытий, покрытий и стен.

Сборный железобетон для элементов покрытий, перекрытий, стеновых конструкций, каналов, туннелей находил применение в большинстве сооружаемых объектов тепловых электростанций в течение всего послевоенного периода. В частности, впервые в практике строительства Советского Союза для стен зданий, в том числе главного корпуса, крупные железобетонные панели были применены на строительстве Саровской и Верхне-Тагильской ГРЭС, армопенобетонные панели на строительстве Ворошиловградской ГРЭС, крупные шлакобетонные блоки на строительстве Ленинградской ТЭЦ и Томь-Уоинекой ГРЭС.

Эти конструкции затем нашли самое широкое применение. На этих же и других объектах применены сборные железобетонные кровельные панели, плиты междуэтажных перекрытий и сборные каналы и туннели. Однако объем применения сборных железобетонных конструкций к моменту решения ЦК КПСС и Совета Министров СССР о внедрении сборного железобетона составлял 8—30% общего объема железобетона и не включал основных конструкций зданий. Впервые в 1953—1955 гг.

Теплоэлектропроектом в содружестве с Севэнергостроем был запроектирован и сооружен главный корпус в сборном железобетоне для Кировской ТЭЦ в Ленинграде. Опыт строительства Кировской ТЭЦ, проведенная Теплоэлектропроектом унификация габаритов всех зданий и сооружений площадки, экспериментальные и проектные работы по выявлению рациональных типов конструкций и узлов их соединений позволили к настоящему времени выполнить в проектах и осуществлять в натуре преобладающее число зданий и сооружений, включая главный корпус в сборном железобетоне, и довести объем его применения до 40—45% общего объема железобетона.

Существенным при этом является использование для всех сооружений однотипных унифицированных конструкций — кровельных панелей, стеновых панелей и блоков, панелей междуэтажных перекрытий, фундаментных и обвязочных балок, перемычек, лестничных маршей, настилов, блоков каналов и туннелей, для которых Теплоэлектропроектом разработаны соответствующие нормали.

Наиболее показательным в отношении применения новых решений зданий и сооружений в сборном железобетоне является осуществляемое в настоящее время строительство Симферопольской ГРЭС. В сборном железобетоне сооружаются также Прибалтийская ГРЭС, Ва- силезическая ГРЭС и ряд других. В проектах, наряду с обычными, применены сборные напряженно армированные конструкции — фермы, кровельные панели, и ригели рам с использованием последующего натяжения для создания жестких узлов, без последующего замоноличивания или сварки закладных деталей.

Снижение веса конструкций и расхода материалов достигнуто за счет применения высоких марок бетона 300—400, высокопрочной низколегированной стали для арматуры, двутавровых сечений. Экономия стали при этом достигает 28—35%.

По степени сборности и трудозатратам на монтаже каркас в сборном железобетоне, собираемый из 6—9 тыс. элементов, примерно 40 типоразмеров, приближается к стальному каркасу.

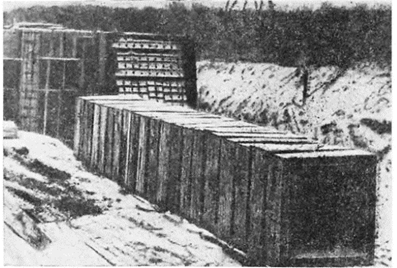

Сборный железобетон уже в настоящее время применяется также для гидротехнических конструкций тепловых электростанций — облицовки каналов, плит-оболочек и каналов технического водоснабжения. Пример выполнения в сборном железобетоне сбросных водоводов больших сечений показан на рис. 8.

Рис. 8. Сборный железобетонный канал сечением 3,0 х 3,0 м для сброса циркуляционной воды. (Звенья еще не омоноличены между собой в сплошной канал.)

Достижения в проектировании и строительстве тепловых электростанций—применение новых типов компоновки, эффективных конструкций и материалов, индустриальных методов строительства и монтажа — позволили снизить общую и удельную стоимость строительства.

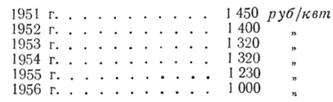

Средняя удельная стоимость одного установленного киловатта на тепловых электростанциях по годам характеризуется следующими данными:

Наиболее существенными мероприятиями, снижающими стоимость строительства электростанций, является укрупнение единичной мощности агрегатов и мощности всей станции в целом. Так, например, увеличение единичной мощности турбин вдвое снижает стоимость одного установленного киловатта на 10%, а удвоение производительности котлов снижает стоимость на 20% на 1 т/ч производительности. В целом по станции капитальные затраты снижаются на 7—8%.

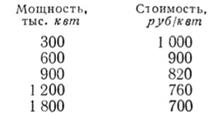

При одних и тех же агрегатах увеличение мощности электростанции в целом также существенно снижает стоимость, что видно из следующих показателей для ГРЭС с турбинами ПВК-150.

Предстоящий объем энергетического строительства позволит в еще большей степени совершенствовать строительные конструкции тепловых электростанций и повысить технический уровень строительства.

Дата добавления: 2024-01-03; просмотров: 970;