Земляные работы. Бетонные и железобетонные работы. Электростанции

В довоенные годы в связи с недостатком землеройных машин, значительный объем земляных работ на строительстве тепловых электростанций производился вручную.

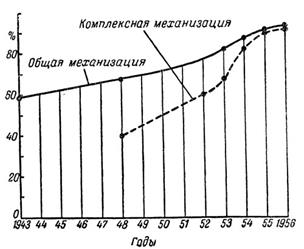

В послевоенный период строительства тепловых электростанций получили большое количество мощных экскаваторов, бульдозеров, тракторных скреперов и автосамосвалов, в результате чего общая и комплексная механизация земляных работ резко возросла (рис. 1).

Рис. 1. График роста механизации земляных работ

Наряду с разработкой земляных масс экскаваторами, скреперами, бульдозерами в послевоенные годы применялись и другие эффективные способы производства земляных работ.

Так, на строительствах Сталиногорской и Щекинской ГРЭС с большим экономическим эффектом была применена гидромеханизация для намыва дамб золоотвала и плотины водохранилища, а также на разработке котлованов главного здания, водоподводящего канала и других сооружений.

Нужно сказать, что этот способ производства земляных работ недооценивается на строительствах тепловых электростанций, вместе с тем в ряде случаев он может оказаться весьма экономичным.

Кроме этого на строительстве тепловых электростанций применялись массовые взрывы на выброс больших земляных масс. Так, на водохранилище Щекинской ГРЭС был осуществлен массовый взрыв единовременным зарядом в 1 100 т взрывчатки, с выбросом грунта в количестве 220 000 м3.

Аналогичный взрыв был успешно осуществлен при сооружении сбросного канала на Несветай ГРЭС.

За последние 10—12 лет строители успешно освоили производство земляных работ в зимнее время. Для этой цели разработано и внедрено много различных устройств и приспособлений.

На строительстве тепловых электростанций наибольшее применение получили паровой и электрический подогревы мерзлого грунта, рыхление мерзлого слоя взрывами и механической клин-бабой. Этим создана возможность бесперебойного ведения работ в зимнее время.

Производство земляных работ всегда сильно усложнялось в условиях наличия грунтовых вод. Применявшийся поверхностный водоотлив из котлованов зачастую не давал нужных результатов, приводил к разжижению грунта — резкому усложнению работ по бетонированию оснований под сооружения, а следовательно, к удлинению сроков исполнения работ и их удорожанию.

В последние годы весьма эффективно применяется освоенный советскими энергостроителями метод глубинного водопонижения.

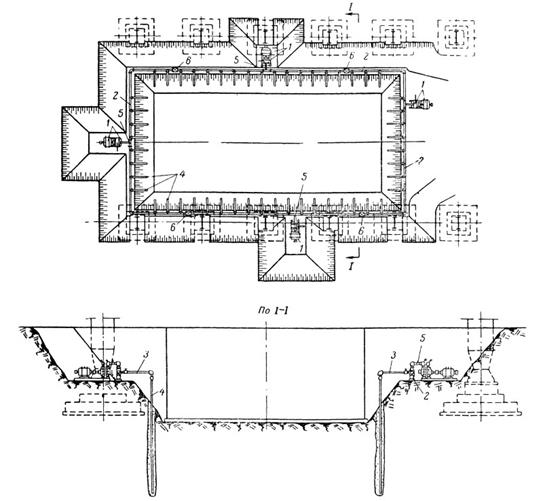

На рис. 2 приведен пример сооружения фундамента турбогенератора мощностью 50 тыс. кет в условиях действующей станции с применением одноярусной водопонизителыной установки.

Рис. 2. Схема водопонижения в котловане фундамента под турбогенератор, строящийся в условиях действующей электростанции. 1 — вихревой насос производительностью 60 м3/ч; 2 — сборный коллектор; 3 — шарнирное соединение иглофильтра с коллектором;- 4—иглофильтры; 5 и 6 - задвижки

Практика сооружения таких объектов тепловой электростанции, как береговые насосные, водосливы гидроузлов, разгрузочные устройства толливоподачи и д. р., дает примеры применения двух- и трехъярусных схем водопонижения с понижением уровня грунтовых вод до- 10 - 15 м.

Глубинное водопонижение упрощает, удешевляет и ускоряет производство земляных работ.

Бетонные и железобетонные работы. В довоенные гады на строительствах тепловых электростанций бетонные и железобетонные работы в основном велись вручную.

Опалубка и леса для ее крепления изготавливались на месте. Арматура также вязалась на месте из отдельных стержней. Подача бетона к месту укладки осуществлялась по горизонтали одноколесными тачками, а по вертикали — кранами-укосинами или шахтоподъемниками.

Загрузка заполнителей и цемента в бетономешалки, равно как укладка и уплотнение бетона, осуществлялась только вручную.

Учитывая, что монолитные бетонные и железобетонные конструкции широко применялись ВО' всех зданиях и сооружениях тепловой электростанции и что от темпов их сооружения зависели темпы всех остальных видов работ и в конечном счете сроки ввода мощностей, ускорению производства этих работ с самого начала уделялось большое внимание.

Технология железобетона требует последовательного выполнения ряда операций: устройства лесов, установки опалубки, заготовки, установки и вязки арматуры, укладки бетона.

Эти операции настолько регламентируют сроки производства железобетонных работ, что зачастую, несмотря на наличие всех возможностей по материальным ресурсам и рабочей силе, ускорить их производство не представляется возможным даже при предельном насыщении каждого процесса рабочей силой и при переходе на круглосуточную работу.

Кроме того, время на производство этих работ увеличивается обычно принятой последовательностью возведения отдельных конструктивных элементов. Так, например, при сооружении фундаментов под турбогенераторы сначала выполняется подземная часть их, а затем уже начинается цикл работ по сооружению надземной части фундамента.

Требование об ускорении производства железобетонных работ внесло изменение в указанную технологическую схему и, в первую очередь, за счет максимального расширения фронта работ.

Коллектив строителей Челябинской ТЭЦ еще в 1942—1943 гг. нашел весьма эффективный способ расширения фронта работ.

Леса, опалубка и арматура для верхней части фундамента (от отметки 0,2 до отметки + 8,45) заготовлялись на стороне в виде цельного крупного армоопалубочного блока, устанавливаемого в последующем на забетонированную нижнюю часть фундамента.

В качестве тягового механизма были применены 10-т электролебедка и соответствующий полиспаст.

Скорость передвижки блока составляла 6 м/ч. Вся работа по передвижке была выполнена за 15 ч.

Предложенный метод сооружения фундаментов вдвое сократил сроки их осуществления, так как одновременно с выполнением нижней части фундамента изготавливались армоопалубочные блоки верхней его части.

При сжатых сроках производства железобетонных работ по сооружению главных зданий ГРЭС приходилось зачастую пользоваться коренными лесами, несмотря на то, что они менее экономичны по сравнению с поэтажными.

Устройство коренных лесов постепенным наращиванием стоек требует (большой затраты труда и времени. Даже при наличии достаточного количества квалифицированных плотников на возведение коренных лесов для таких объектов, как (бункерная и деаэраторная этажерки, требовалось не менее 40—45 дней.

В результате поисков других более эффективных способов устройства лесов на строительствах Челябинской ТЭЦ и Средне-Уральской ГРЭС для сооружения бункерной и деаэраторной этажерок в 1943 г. были применены блочные, рамные коренные леса. Собранная на всю проектную высоту (25 м) в горизонтальном положении рама устанавливалась в вертикальное положение при помощи ручных лебедок.

Сооружение надземного железобетонного каркаса деаэраторной при объеме железобетона в 4 400 м3 было выполнено за 40 дней, причем на заготовке, сборке и установке рам были использованы малоквалифицированные плотники и ученики ФЗО.

По мимо сокращения сроков производства работ, применение рамных лесов дало экономию в рабочей силе около 24% по сравнению с устройством лесов постепенным наращиванием стоек.

Следующим шагом в совершенствовании технологии сооружения монолитных железобетонных конструкций ГРЭС является применение каркасно-жесткой арматуры, позволяющей:

а) отказаться от устройства коренных лесов и снизить расход лесоматериалов до 60% по сравнению с затратами леса при возведении сооружения с применением гибкой арматуры;

б) достигнуть большего совмещения строительных и монтажных работ, учитывая возможность нагружать конструкции сразу после окончания бетонирования;

в) сократить сроки работ за счет предварительного укрупнения блоков каркасно-несущей арматуры;

г) полностью механизировать работы по изготовлению, транспортировке и монтажу арматурных блоков;

д) включить в состав арматурных блоков опалубку.

По этому способу в 1948 г. была построена на строительстве Сталиногорской ГРЭС деаэраторная этажерка и в 1949 г. на строительстве Щекинской ГРЭС — дробильный корпус, разгрузустройство и ряд других сооружений.

Этот способ производства монолитных железобетонных конструкций применяется широко и в настоящее время, все время совершенствуясь.

Так, надземная часть фундаментов турбогенератора Ворошиловградской ГРЭС мощностью 100 Мвт была запроектирована из 65 каркасно-жестких арматурных блоков, причем наибольший вес блока был принят в 3т.

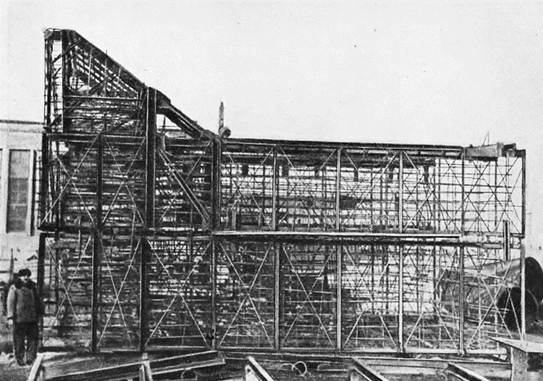

С целью сокращения трудозатрат и повышения индустриальности работ на сборочной площадке было произведено укрупнение мелких блоков в четырех жестких каркаса с наибольшим весом блока в 20 т. На рис. 3 представлена хвостовая часть укрупненного блока фундамента турбогенератора.

Рис. 3. Хвостовая часть укрупненного блока фундамента под турбогенератор (100 тыс. квт)

Недостатком применения каркасно-жесткой арматуры является увеличение расхода металла примерно на 10-15%.

В последнее время на объектах тепловых электростанций начинают применять вместо деревянной и металлической опалубки железобетонные плиты-оболочки.

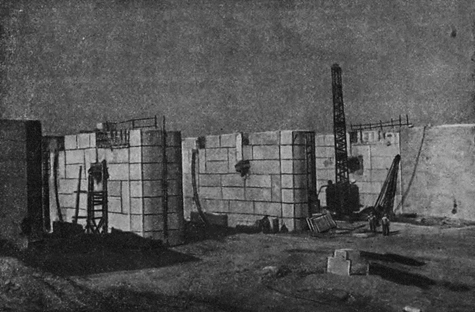

Так, на строительстве Старобешевской ГРЭС железобетонные конструкции подземной части береговой насосной выполняются в арматурных блоках с .применением плит-оболочек (рис. 4).

Рис. 4. Общий вид строительства береговой насосной Старобешевской ГРЭС

Этот метод в практике строительства тепловых электростанций должен найти широкое применение, так как, помимо повышения индустриальности работ, он дает существенную экономию в лесе.

За последние годы непрерывно совершенствуются методы укладки бетона на базе комплексной механизации, уровень которой на тепловых электростанциях достиг уже 88— 90%.

Исключительно большое значение для ускорения строительства тепловых электростанций имели разработка и внедрение в производство различных способов ведения бетонных работ в зимних условиях.

Применение в широких масштабах метода термоса, термоактивной опалубки, парапрогрева, штыревого и струнного электропрогрева создало условия для ведения бетонных работ при любых отрицательных температурах.

Дата добавления: 2024-01-03; просмотров: 1100;