Перевірка головних двигунів на нагрівання

При прокатці на реверсивних станах, і, зокрема, на ТЛС, головні двигуни працюють з перевищенням своєї номінальної потужності у декілька разів, що характеризується коефіцієнтом перевантаження двигуна:

,

,

де Nmax, Nн –максимальнаі номінальна потужності двигуна.

При цьому по їх обмотках протікають струми, значно більші, ніж при номінальному режимі, внаслідок чого двигуни перегріваються. Проте завдяки тому, що тривалість їх включення (ПВ) при реверсивному режимі роботи менше 100%, вони мають нагоду охолоджуватися (в паузах між проходами). Якщо температура двигуна , що встановлюється при цьому, не перевищуватимемо ту, на яку розрахована його система охолоджування, то двигун може необмежено довго працювати з перевантаженням. В результаті такого підходу знижується встановлена потужність енергоспоживачів цеху, а також зменшується вартість самих двигунів.

Для перевірки головних двигунів на нагрівання необхідно розрахувати середньоквадратичний момент прокатки одного розкату  і порівняти його з номінальним моментом. Якщо виконується умова:

і порівняти його з номінальним моментом. Якщо виконується умова:

(8.1)

(8.1)

двигун перегріватися не буде. Якщо в приводі два двигуни, тоді під Мн розуміється сумарний номінальний момент обох двигунів.

Сума творів квадратів моментів двигуна на тривалість їх дії при прокатці одного розкату дорівнює:

(8.2)

(8.2)

де Мi – момент двигуна на i- тій ділянці діаграми одного проходу;

n– число ділянок з різними Мi в одному проході;

j– номер проходу при прокатці одного розкату;

N –число проходів при прокатці одного розкату;

τi – тривалість i-ї ділянки швидкісної діаграми, с.

Наприклад, при прокатці в чорновій кліті (рис.8.1) кількість ділянок з різними моментами n = 6. Величина моментів Мі знаходиться по результатах розрахунку енергосилових параметрів:

,

,

де Мхх – момент холостого ходу. Він обумовлений силою ваги деталей приводу і дорівнює ≈ 5% від Мн.

.

.

Рисунок 8.1 – До розрахунку середньоквадратичного моменту

Під час кантування валки обертаються з так званою повзучею швидкістю. В цьому разі момент дорівнює Мхх.

Якщо на діаграмі трапляється ділянка з постійною швидкістю прокатки, то:

.

.

Тривалість дії кожного моменту відома із швидкісного режиму:

і т.д.

і т.д.

Далі можна визначати середньоквадратичні величини  на

на

кожній ділянці швидкісної діаграми. Але потрібно враховувати, що у разі двигунів постійного струму з незалежним збудженням на тих ділянках, де прокатка йде з перевищенням номінальної швидкості у режимі змінної потужності (рис. 6.5), вони перегріваються сильніше. Оскільки величина θ = ωi/ωн весь час змінюється, то приблизно знаходиться середня її величина як середньоквадратичне крайніх її значень. Тому на ділянці розгону:

(8.3)

(8.3)

де  . (8.4)

. (8.4)

На ділянці уповільнення:

(8.5)

(8.5)

Якщо двигун працює у режимі постійного струму (рис. 6.6), то

враховувати коефіцієнт kθ не потрібно, але припустимий момент у такому разі буде значно меншим (див. 6.11).

Потім всі ці величини підсумовуються по (8.2) і визначається середньоквадратичний момент прокатки одного розкату в даній кліті:

(8.6)

(8.6)

де Тц – тривалість циклу прокатки у даній кліті.

Приклад: Перевірити на нагрівання двигун чистової кліті ТЛС 2800 при прокатці по режимам табл.7.7÷7.8.

Момент холостого ходу:

Мхх= 0,05·0,882 = 0,044МНм.

Динамічний момент при розгоні:

МдинР = 4,2·98800 = 0,415 МНм.

Перший прохід:

МНм.

МНм.

МНм.

МНм.

МНм.

МНм.

Динамічний момент при сповільненні:

МдинС = 4,2·98800 = 0,415 МНм.

МНм.

МНм.

МНм.

МНм.

МНм.

МНм.

Оскільки перший варіант режиму обтисків (табл. 3.4), коли двигуни працювали у режимі змінної потужності при постійному моменті, приводив до їх сильного перегрівання (  МНм, тоді

МНм, тоді

як 2Мн = 1,656МНм), то в остаточному варіанті використано режим постійного струму. Тому коефіцієнт kθ відсутній.

Середньоквадратичні величини  на ділянках першого проходу:

на ділянках першого проходу:

.

.

.

.

.

.

.

.

.

.

.

.

Аналогічно розраховані параметри інших проходів у сумі дали значення  = 26,194 (МНм)2 с.

= 26,194 (МНм)2 с.

Отже середньоквадратичний момент чистової кліті:

МНм.

МНм.

У чорновій кліті:  .

.

Таким чином, запропонований у остаточному варіанті режим прокатки не буде приводити до перегрівання двигунів чорнової кліті.

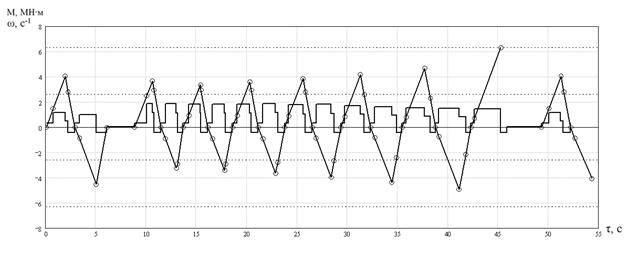

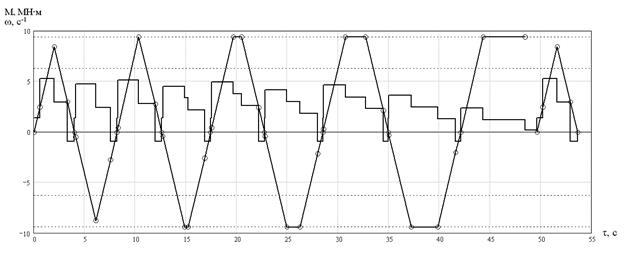

Діаграма швидкостей і моментів для чорнової кліті наведена на рисунку 8.2, а для чистової – на рисунку 8.3. На цих діаграмах умовно всі моменти прокатки зображуються як позитивні, незалежно від напрямку обертання валків (за виключенням моментів при гальмуванні).

Для прикладу у Дадатках Г і Д наведено рекомендовані техноло-

гічними інструкціями режими обтисків для деяких станів.

Рисунок 8.2 – Діаграма швидкостей і моментів чорнової кліті

Рисунок 8.3 – Діаграма швидкостей і моментів чистової кліті

ВИСНОВКИ

Підсумовуючи викладене, потрібно відмітити головні моменти, які слід мати на увазі при розробці технологій прокатки товстих листів.

При фабрикації слябів потрібно дуже уважно, і користуючись виключно затвердженими керівництвом підприємства документами, вибирати фабрикаційні коефіцієнти, оскільки від них відсуттєво залежить собівартість продукції. Також потрібно звертати увагу на вибір товщини слябів: для енергозберігаючих технологій вона повинна бути мінімальною (при максимальній довжині слябів), а при металозберігаючий – максимальною (при мінімальній довжині). В інших випадках потрібно знаходити оптимум по критерію мінімуму енергетичних і матеріальних витрат. При наявності пристроїв для керування формозміненням у чорновій кліті (ГНУ, тощо), товщину слябів слід вибирати мінімальною. Ширина слябів завжди повинна бути максимально можливою.

Схему прокатки слід вибирати з урахуванням як вимог до продукції, так і можливостей даного стану. При виробництві штрипсів схема завжди повинна бути поперечною. Припуски на бічну обрізь тісно пов'язані з фабрикаційними коефіцієнтами, тому їх також слід назначати виключно на основі офіційних документів.

Максимальна продуктивність ділянки стана досягається при виконанні «потрійної умови» і рівності циклів прокатки у чорновій і чистовій клітях (для станів тандем), що можливо тільки при обладнанні клітей АСУТП. При ручному керуванні «потрійна умова» дає орієнтир у вигляді ідеального кінцевого результату. Для деяких технологій, наприклад, контрольованої прокатки, важливішою за продуктивність є вимога отримання регламентованого комплексу механічних властивостей прокату. У таких випадках слід відмовлятись від вимоги рівності циклів прокатки у клітях.

Точність результатів розрахунків всіх параметрів прокатки значною мірою залежить від точності визначення температурного режиму. Тому змінення температур по проходах краще визначати по тим методикам, які враховують не тільки зменшення температури від випромінювання, тепловіддачі у валки і воду із систем охолодження, але й її підвищеня від тепла деформації.

При визначенні припустимих сил прокатки слід пам'ятати, що тільки у клітях кварто цей параметр постійний. У клітях дуо він залежить від від ширини розкату і моменту двигуна, що передається через шийку валка. Тому у кожному проході буде своя припустима сила. Величина припустимого моменту прокатки по двигунам залежить від режиму їх роботи: з постійним струмом якоря або з постійним моментом при змінному струмі. У першому випадку припустимий момент двигуна при перевищенні номінальної швидкості падає пропорційно швидкості, і тому обтиски потрібно призначати відповідно. У другому випадку момент не зменшується, але через збільшення струму якоря відбувається сильне нагрівання обмоток, що потребує збільшення часу пауз. Тому цей режим не вигідний і його використовують рідко.

Розрахунок сил і моментів прокатки по відомих залежностях дає прийнятні для практики результати по точності. Але при прокатці в низькому осередку деформації ці параметри значно залежать від правильності визначення коефіцієнта тертя. Тому його бажано знаходити по більш точним залежностям, таким, наприклад, як [16].

При перевірці двигунів на нагрівання слід пам'ятати, в якому режиму працюють двигуни, і використовувати відповідні коефіцієнти.

Дата добавления: 2021-10-28; просмотров: 501;