Процесс отбеливания

В качестве веществ, концентрирующих на своей поверхности пигменты, а также вещества, загрязняющие масло в процессе переработки (никель) в основном используют активные отбельные глины.

Активные отбельные глины –получают из природных глин, активированных минеральными (серная, соляная) кислотами.

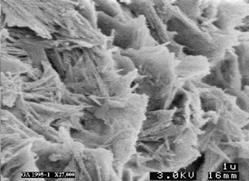

Отбельные глины представляют собой продукты минерального происхождения силикатной (SiO2) или алюмосиликатной (Al2O3⋅nSiO2) природы. Для повышения отбеливающего эффекта глины активируют, т.е. увеличивают их удельную поверхность. (Рис. 16).

Рис. 16. Электронная микрофотография частицы глины

При активировании отбельные глины размалывают до размера частиц не более 0,07 мм, обрабатывают минеральными кислотами (чаще серной, соляной) и прокаливают при температуре 250...350°С.

Процесс отбеливания заключается в предварительном смешивании масла и отбельной глины. Затем смесь поступает в реактор – отбеливатель. Отбелку жиров (масел) проводят при температуре 60...90°С, иногда 130°С, в вакууме при остаточном давлении Рост. = 4...6 кПа. Создание разрежения необходимо для удаления газов с поверхности отбельных глин, что повышает их поглотительную способность, а также для предотвращения окисления жиров кислородом воздуха. После выдержки при температуре отбеливания под вакуумом в течение заданного времени партию отбеленного масла охлаждают до 70°С, сбрасывают вакуум и фильтруют масло.

Отработанные отбеливающие глины утилизируют. Но ввиду того, что они содержат некоторое количество жира, их могут использовать при производстве специальных мыльных паст. Минеральные вещества, находящиеся в таких пастах, играют роль абразивных наполнителей, которые облегчают мытье сильно загрязненных поверхностей. Отработанные отбельные глины могут также быть использованы как добавки в корм животным, например, их вводят в шрот.

Отбельные глины обладают следующими свойствами:

· Имеют развитую поверхность (пористость)

· Не вступают в химическое взаимодействие с маслом

· Легко отделяются от масла отстаиванием или фильтрованием

· Имеют низкую степень поглощения масла

Винтеризация

Восковые вещества представляют собой сложные смеси с преобладающим содержанием растительных восков — эфиров высокомолекулярных жирных кислот и одноатомных (реже двухатомных) высокомолекулярных спиртов, спиртов каротиноидной природы (цветные воски).

Воски в основном локализованы в оболочке семени и в процессе извлечения масла переходят в него. Количество восковых веществ в масле колеблется от 0,01 до 0,3 %.

Наличие восковых веществ в масле в основном обусловливает степень его прозрачности.

Вследствие высокой температуры плавления (32. ..98 °С) восковые вещества образуют в масле при его охлаждении тонкую и очень стойкую взвесь кристаллов, так называемую сетку, существенно ухудшающую товарный вид масла. (Рис. 17).

Рис. 17. Товарный вид подсолнечного масла, не прошедшего винтеризацию

Ни одна из стадий рафинации масла (гидратация, щелочная нейтрализация, отбеливание, дезодорация) практически не приводит к выведению восковых веществ. Из-за их наличия не только нельзя получить масло с хорошим товарным видом, но и возникают трудности при переработке. Восковые вещества затрудняют процессы фильтрования рафинированных масел. Имеются сведения об их отрицательном влиянии на катализаторы.

Винтеризация (вымораживание) – процесс удаления воскоподобных веществ.

В основу его положено свойство восковых веществ, при относительно низких плюсовых температурах образовывать в маслах кристаллы. Вымораживанию подвергаются масла, прошедшие полный цикл пищевой рафинации, до или после дезодорации [7].

Технология выведения восковых веществ вымораживанием заключается в медленном охлаждении масла, выдержке его при низкой температуре и последующем отделении осадка фильтрованием. Для интенсификации процесса отделения восковых веществ фильтрованием в настоящее время используют вспомогательные фильтровальные порошки. Их наносят на поверхность фильтровальной перегородки. В качестве фильтровальных порошков в основном используют измельченные диатомиты (кизельгуры).

Диатомиты — это отложения панцирей микроскопических водорослей (диатомей), благодаря геологическим изменениям земной коры около 5 млн. лет назад оказавшиеся на поверхности. По месторождению диатомиты подразделяют на пресноводные и морские. Панцири пресноводного происхождения имеют, как правило, четырехугольную, круглую или игольчатую формы и их размеры меньше. Формы морских диатомитов разнообразнее. На Рис. 18 представлен фильтровальный порошок (увеличение – 3000).

Рис. 18. Фильтровальный порошок (увеличение – 3000)

Рекомендуемые расходы диатомитовых фильтровальных порошков в зависимости от содержания восков в масле составляют 0,1–1 % от массы масла.

Технология выведения восковых веществ вымораживанием заключается в медленном охлаждении масла (4 ч), выдержке его при низкой температуре (10-12°С) и последующем отделении осадка фильтрованием.

Масло подается в охладитель, где охлаждается до температуры 10 - 12°С и поступает в емкость, представляющую собой вертикальный цилиндрический аппарат, и там выдерживается в течение 4 часов при постоянном перемешивании. За это время происходит выделение восков. Далее масло вместе с выделенным осадком поступает в подогреватель, где происходит образование более крупных взвесей восков с целью дальнейшей эффективной фильтрации. Нагретое до температуры 18 - 20°С масло направляется в смеситель. Для интенсификации процесса фильтрации в смеситель добавляют вспомогательный фильтрующий порошок. Из смесителя масло самотеком подается в фильтрпресс. Отфильтрованное масло должно быть прозрачным и не мутнеть при относительно низкой температуре.

Дезодорация

Завершающей и наиболее ответственной стадией рафинации любого жира является дезодорация.

Дезодорация – это процесс удаления из масел и жиров веществ, определяющих вкус и запах, - одорирующих веществ [2].

Одорирующие вещества попадают в жиры из масличных семян при получении, а часть – при переработке жиров.

Установлено, что чем ниже качество исходного масличного сырья, например, семян подсолнечника, тем больше одорирующих веществ в масле, при этом в масле появляется привкус горечи, а также другие посторонние привкусы. Специфический запах и вкус могут ощущаться в масле даже при содержании сотых долей процента веществ, действующих на слизистую оболочку носа и вкусовые раздражители. Так, вкус и запах кокосового масла, обусловлены присутствием низкомолекулярных кислот. В рапсовом масле, присутствуют продукты распада горчичных и эфирных масел, имеющих специфический запах.

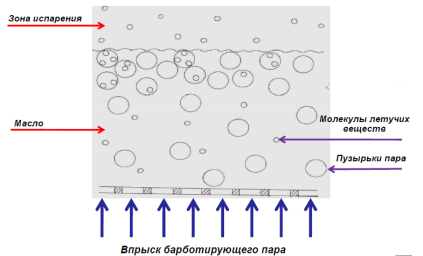

Одорирующие вещества обладают летучестью, что позволяет применять для их удаления метод дезодорации. Количество летучих ароматических веществ в жире 0,1 – 0,15%. Температура масла при дезодорации 230 – 250°С. Для интенсификации процесса дезодорации обрабатывают жир острым водяным паром, чаще перегретым.

Процесс дезодорации слагается из трех стадий:

1. Перенос ароматических веществ из слоя жидкости к поверхности испарения

2. Испарения ароматических веществ

3. Удаление молекул испарившихся веществ из зоны испарения

Схема удаления ароматических веществ представлена на Рис. 19.

Рис. 19. Схема удаления ароматических веществ

Барботажный пар, попадая в жир в виде мельчайших пузырьков, образует парожировую смесь с большой поверхностью соприкосновения пузырьков пара с жиром. Молекулы летучего вещества встречаются друг с другом и с пузырьками впрыскиваемого пара. Основное влияние на скорость дезодорации оказывает столкновение молекул летучих веществ с паром, который в направленном потоке захватывает молекулы летучего вещества и выносит их к поверхности испарения. Необходимо, чтобы все молекулы летучих веществ, достигшие поверхности испарения, полностью поглотились впрыскиваемым паром. Пар высвобождается из масла и увлекает за собой летучие вещества, удаление которых и является целью дезодорации. Дезодорация жира происходит в условиях глубокого разрежения (отрицательного давления, вакуума).

Процесс отгонки одорирующих веществ также существенно облегчается при уменьшении толщины слоя дезодорируемого жира. Обычно толщина слоя дезодорируемого жира составляет 30...50 см.

Отгонка ароматических веществ производится в специальных аппаратах – дезодораторах.

Дезодоратор представляет собой вертикальную колонну (Рис.20), состоящую из нескольких (7 – 9) тарелок или отсеков, предназначенных для осуществления следующих технологических процессов:

• Предварительный нагрев жира и деаэрация (удаление воздуха)

• Нагрев жира до температуры дезодорации

• Дезодорация

• Охлаждение до температуры 60 -65°С

Рис. 20. Дезодоратор

Косвенный показатель эффективности дезодорации - количественное изменение содержания свободных жирных кислот. Также в процессе дезодорации наблюдается разрушение перекисных соединения. В Компании ЭФКО норма кислотного числа в жирах, прошедших дезодорацию – не более 0,1 мг КОН/г, перекисного числа – не более 0 ммоль активного кислорода/кг.

Дата добавления: 2021-10-28; просмотров: 826;