Необходимость в проведении рафинации обусловлена улучшением товарного вида и повышением потребительских свойств:

· Такие сопутствующие вещества, как фосфолипиды и воска, способствуют появлению осадка при хранении и транспортировке

· Увеличение сроков годности (нерафинированное вымороженное – 9 месяцев, рафинированное дезодорированное вымороженное – 12 месяцев)

· Повышаются потребительские свойства масел. Температура дымообразования характеризует способность масла выдерживать высокую температуру. По сути, это та температура, при которой масло начинает распадаться, выделяя газ и побочные продукты. Рафинированное масло предпочтительнее использовать для жарки, так как его точка дымления составляет 232°С, а у нерафинированного масла - 107°С, что способствует образованию дыма, гари, пены, неприятного запаха и вкуса, а также образованию в пище некоторых вредных веществ (канцерогенов).

Промышленная группа

Масла и жиры, идущие на производство специализировнных жиров и маргариновой продукции (промышленная группа) подвергаются полной рафинации.

Необходимость в проведении рафинации обусловлена повышением технологических свойств жиров: сопутствующие вещества, содержащиеся в масле, затрудняют его дальнейшую переработку, отрицательно сказываются на активности катализаторов (веществ, ускоряющих реакцию) при производстве специализированных жиров.

Главное требование к сырью, поступающему на дальнейшую переработку при производстве специализированных жиров – высокая степень очистки от примесей, которые вызывают отравление катализаторов. Наиболее сильное дезактивирующее действие на катализаторы оказывают соединения серы, фосфолипиды, вода, продукты окисления масел и другие.

Технология рафинации жиров

Первичная очистка

Отстаивание– процесс разделения фаз различной плотности (масло - вода, масло - механические включения, волокна семян) под действием силы гравитационного поля (силы тяжести). Этот процесс в основном применяется в масложировой промышленности для удаления из жира слизей, обрывков клеточной ткани, белков, воды, части фосфолипидов, механических примесей и др.

Процесс отстаивания – это естественный процесс. Учитывая объем производства, в настоящее время метод отстаивания применяется редко. Тем более, что этот метод малоэффективен, так как отстой содержит значительное количество масла (70-80%).

Центрифугирование –разделение фаз в центробежном поле которое создается в центрифугах (сеператорах от лат. separator- отделитель).Этот процесс в основном применяется для очистки жиров и масел от влаги, механических примесей и др. Центрифуги обладают высокой разделяющей способностью и имеют большую производительность.

Фильтрация –разделение суспензий (масло + пыль + волокна семян) на фильтре (мелкоячеистая перегородка). Жидкость проходит через тонкие поры – капилляры - фильтрующего материала, а твердые частицы задерживаются и оседают на его поверхности. Понятно, что задерживаются частицы, размер которых больше диаметра капилляров фильтрующего материала, не задерживаются на фильтре вещества, растворенные в жидкости.

Этот процесс применяется для отделения масла от твердых частиц, фосфолипидов, слизей и других веществ. Сущность процесса фильтрации заключается в продавливании масла через поры фильтрующей перегородки. В качестве фильтрующей перегородки используют различные ткани, в том числе хлопчатобумажные, синтетические, а также тонкоплетеные металлические сетки, керамика и др.

С целью эффективного осуществления процесса, фильтрующие перегородки выбирают с учетом степени проницаемости, механической прочности, устойчивости к температуре, срока службы и стоимости.

На режим фильтрации большое влияние оказывает давление, скорость, температура, вязкость масла, характер и количество осадка, тип фильтрующей перегородки.

При повышении давления, при котором фильтруемая жидкость поступает в фильтр, соответственно увеличивается производительность последнего.

Однако при этом повышается опасность, что сквозь фильтрующий материал будут проходить примеси, находящиеся в жире, и фильтрат не получится достаточно прозрачным.

При повышении температуры жира вязкость его понижается и производительность увеличивается. Однако с повышением температуры ускоряется процесс окисления жира кислородом воздуха, что ухудшает его качество. Кроме того, в сильно нагретом жире растворяются некоторые примеси, которые проходят вместе с ним через фильтрующий материал и затем при остывании жира выпадают в осадок. Фильтрованный жир становится мутным [6].

Глубокая очистка

Гидратация– процесс удаления фосфолипидов из масла.

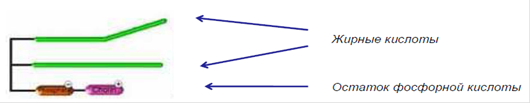

Фосфолипид – это липид, в состав молекулы которого входит фосфатная группа. Фосфолипиды обладают сочетанием гидрофобных (от др.-греч. гидро — вода и фобос — боязнь, страх) и гидрофильных (от гидро – вода, филиа – любовь, дружба) свойств. Остатки жирных кислот проявляют гидрофобные свойства, а остаток фосфорной кислоты – гидрофильные (Рис.10).

Рис.10. Фосфорные липиды - лецитин

Необходимость выведения фосфолипидов из масла обусловлена тем, что их присутствие понижает товарные качества масла и затрудняет его дальнейшую переработку. Фосфолипиды являются эффективным кормовым продуктом для сельскохозяйственных животных, успешно используются в хлебопекарном, кондитерском, лакокрасочном, парфюмерном и маргариновом производствах.

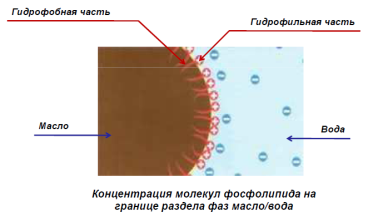

В связи с тем, что фосфолипиды обладают сочетанием гидрофильных и гидрофобных свойств – они концентрируются на границе раздела фаз масло/вода. (Рис. 11).

Рис.11. Концентрация молекул фосфолипида на границе раздела фаз масло/вода

При обработке растительных масел горячей водой (60-70°С), фосфолипиды, присоединяя воду, теряют растворимость в маслах и выделяются в виде объемистого осадка. Содержание фосфолипидов в маслах колеблется в широком интервале и зависит от вида масла и метода его получения.

В технологии гидратации важное значение имеет количество вводимой воды. Это зависит от вида масла, содержания фосфолипидов, примесей и их состава. Рекомендуется вводить от 0,3 до 10% воды от массы масла, а в некоторых случаях и больше.

Удаление фосфолипидов из масла облегчает последующую его переработку.

Нейтрализация масел -заключается в обработке их растворами щелочей с целью удаления свободных жирных кислот.

Нейтрализация проводится с целью очистки жиров от свободных жирных кислот. В процессе нейтрализации применяют каустическую соду (гидрокид натрия NaOH). Он наиболее полно обеспечивает связывание свободных жирных кислот, содержащихся в растительных жирах. Внесение щелочного раствора в сырое масло вызывает множество химических и физических реакций. Щелочь соединяется со свободными жирными кислотами, образуя мыла (Рис.1)

RCOOH + NaOH → RCOOHNA + H2O

свободная щелочь мыло вода

жирная кислота

Рис.12.Реакция свободных жирных кислот со щелочью

Выбор режимов обработки каустической содой определяется видом неочищенного масла, содержанием свободных жирных кислот, предшествующим опытом рафинации подобных масел и особенностями имеющегося рафинирующего оборудования. Как правило, применяют минимально возможную для достижения конечного результата, интенсивность обработки, что позволяет уменьшить степень омыления нейтрального масла и предотвратить образование «трех фаз» (масло/мыло/вода), затрудняющих дальнейшее разделение.

Концентрация и количество каустической соды зависит от содержания свободных жирных кислот. После внесения каустической соды в сырое масло, смесь необходимо тщательно перемешать, чтобы обеспечить полный контакт щелочи со свободными жирными кислотами. Щелочной раствор смешивают с маслами в смесителе при 30 – 35 °С с выдержкой 5-15 минут.

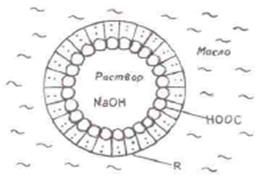

На рисунке 13 показано взаимодействие капли щелочи и свободных жирных кислот при нейтрализации жиров. На молекулярном поверхностном слое капельки щелочи, представленном в виде ядра, частоколом расположены молекулы свободных жирных кислот. К центру ядра обращены радикалы (СООН) молекул жирных кислот, а в противоположную сторону – углеводородная цепь (R). Мыло в жире находится в виде микрочастиц, которые соединяясь друг с другом, образуют мыльные пленки. При движении мыльные пленки слипаются, образуя хлопья, которые выпадают в осадок. Осадок отделяется центрифугированием.

Рис. 13. Схема взаимодействия капли щелочи и свободных жирных кислот

При проведении нейтрализации очень важно тщательно контролировать условия проведения процесса. Например, при достаточно длительном нагревании избыточное количество щелочи может также вызвать омылении части нейтрального жира, поэтому выбор концентрации NaOH, продолжительность и интенсивность смешивания, температура и количество избыточной каустической соды - все эти параметры играют важную роль для наиболее эффективного проведения процесса нейтрализации [5].

После завершения фазы перемешивания масла с каустической содой смесь должна подаваться в сепараторы при температуре, обеспечивающей оптимальное разделение. Конечным этапом процесса нейтрализации – является промывка и высушивание нейтрализованных масел и жиров. После осуществления процесса нейтрализации получают рафинированное масло, отходы - мыльные растворы.

Остаточное содержание кислот после нейтрализации составляет 0,06...0,12%, что соответствует кислотному числу масла порядка 0,12...0,25 мг КОН/г.

Отбеливание

Дата добавления: 2021-10-28; просмотров: 573;