Показатели назначения

Показатели назначения характеризуют свойства оборудования, определяющие основные функции, для выполнения которых оно предназначено, и обуславливают область его применения. К ним относятся: классификационные показатели; показатели функциональной и технической эффективности; показатели состава и структуры.

Классификационные показатели характеризуют принадлежность оборудования к определенной классификационной группировке и дают представление о его основных параметрах. К ним относятся название машины и ее назначение, техническая характеристика (размеры обрабатываемых заготовок и получаемых деталей, скорость подачи, установленные мощности, частота вращения и диаметр режущего инструмента, габаритные размеры и т.д.).

Показатели функциональной и технической эффективности характеризуют полезный эффект от эксплуатации оборудования и прогрессивность технических решений, заложенных в него. Наиболее важными показателями являются следующие.

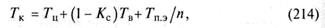

1. Производительность машин, выражающая количество продукта, вырабатываемого в единицу времени (шт./ч, м3/ч, м2/ч). При обработке единицы продукции затрачивается время на выполнение основных и вспомогательных операций, которые составляют цикл обработки. Кроме того, имеются внецикловые затраты времени на наладку, уборку, регламентированный отдых рабочего и т.д. Следовательно, калькуляционное время Тк, мин, учитывающее все виды затрат времени на одно изделие:

где Тц — длительность обработки одного изделия; Та — внецикловые потери, приходящиеся на одно изделие; Тп з — длительность подготовительно-заключительных операций при обработке партии из п деталей.

Поскольку внецикловые потери могут совпадать с цикловым временем, то

где Кс — коэффициент совпадения внецикловых потерь с цикловым временем.

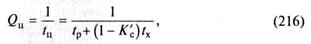

Различают технологическую, цикловую и фактическую производительность. Технологической (идеальной, фиктивной) называется производительность машины при непрерывной работе, т.е. без потерь времени на вспомогательные операции. На самом деле каждая машина теряет часть времени на вспомогательные и внецикловые операции, так что этот показатель фиктивный и нужен для оценки или сравнения схем и моделей машины по основному показателю — технологичности обработки на машине:

где tp — время на рабочие ходы, т.е. непосредственно на обработку (резание, сборка, отделка и т.д.).

Цикловой (конструктивной) называется производительность без учета внецикловых потерь. Она характеризует конструктивное совершенство станка:

где tu — время цикла обработки; К'с — коэффициент степени совмещения времени холостого и рабочего ходов; tx — время на холостые ходы при обработке, например на загрузку, закрепление, открепление и съем детали или режущего инструмента и т.д.

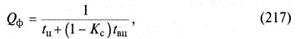

Фактической называется производительность с учетом всех видов затрат времени. Она дает представление о производительности станка в реальных условиях производства:

где Кс — коэффициент степени совмещения внецикловых операций с цикловыми; /вц — время всех внецикловых операций, приходящихся на одну деталь, включая время технического и организационного обслуживания и время перерывов на обед.

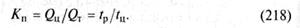

Отношение цикловой производительности к технологической называется коэффициентом производительности

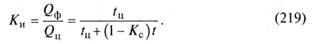

Отношение фактической производительности к цикловой называется коэффициентом использования станка

Значения Кп и Ки берут из справочников или подсчитывают по формулам (218) и (219) по фактическим значениям tр, tц и tBll.

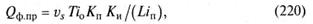

Фактическая производительность машины за рабочую смену выражается формулами: для проходных машин

где vs — скорость подачи, м/мин; Т — длительность рабочей смены, мин; i0 — число одновременно обрабатываемых деталей, шт.; L — длина детали, м; iп — число проходов для полной обработки детали;

для цикловых машин

где iц — число деталей, обработанных за цикл, шт.;

для роторных машин

где п — частота вращения стола; i — число одновременно устанавливаемых деталей.

2. Точность и стабильность обработки. Качество обработки деталей характеризуется точностью их изготовления и шероховатостью обработанной поверхности. Шероховатость обработанной поверхности в значительной степени зависит от вида резания, подачи на резец, скорости резания, остроты резцов.

Точность любого параметра детали является результатом действия множества различных факторов, относящихся к станку, инструменту, обрабатываемой заготовке, режиму, средствам измерения и т.д. Размер детали можно рассматривать как случайную величину х, которая зависит от систематических и случайных погрешностей.

Точность любого параметра детали является результатом действия множества различных факторов, относящихся к станку, инструменту, обрабатываемой заготовке, режиму, средствам измерения и т.д. Размер детали можно рассматривать как случайную величину х, которая зависит от систематических и случайных погрешностей.

Точность, с которой детали обрабатываются на станке в данный фиксированный момент, называется технологической. Она характеризуется величиной фактической погрешности размеров и формы по сравнению с заданными на чертежах. Технологическая точность должна обеспечить установленный уровень взаимозаменяемости деталей при сборке, заданную точность изделия и экономическую эффективность обработки. На чертежах указывают допустимые погрешности 8, называемые допусками (рис. 59, а). По системе допусков и посадок (по стандарту СТ СЭВ 145—75) допуском называется разность между наибольшим и наименьшим хн предельными размерами (δ = хв – хн). Номинальным считается размер, относительно которого определяются предельные размеры. Совокупность допусков, соответствующих одинаковой степени точности для всех номинальных размеров, называется квалитетом. ГОСТ 6449 — 82 для деревообработки предусматривает девять ква- литетов: 10; 11; ... 18 (в порядке возрастания допусков и уменьшения точности), допуски на которые обозначаются соответственно 1Т10, 1Т11, ... 1Т18.

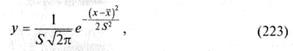

Рассеивание размеров при обработке заготовок из древесины носит случайный характер и соответствует нормальному распределению. Кривая нормального распределения характеризуется симметричной формой с асимптотическим приближением обеих ветвей к оси абсцисс (рис. 59, б) и описывается формулой

где х — переменная случайная величина; х — среднее арифметическое (или центр рассеивания) случайной величины х; S — среднее квадратическое отклонение случайной величины х; е — основание натуральных логарифмов.

Среднее значение х, или центр рассеивания выборки и, определяют по формуле

где Xj — центр i-го интервала.

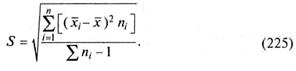

Среднее квадратическое отклонение S определяют по формуле:

При оценке точности принято считать предельным отклонением значение ±35, а поле рассеивания — равным ω = 6S, в нем находится 99,73 % всех вероятных размеров деталей.

Технологическую точность определяют по результатам выборки случайно отобранных обработанных на станке деталей в количестве 10... 50 шт. (ГОСТ 1647—70). Выборка такого объема позволяет определить совместное влияние случайных и систематических погрешностей контролируемого параметра точности.

Контролируемый размер детали измеряется с помощью микрометра с ценой деления 0,01 мм. Число замеров каждой детали должно быть не менее трех: посередине и на расстоянии 20... 50 мм от торцов. Данные измерений заносят в протокол и для каждой детали определяют среднее значение размера.

Средние замеры контролируемого параметра обработанных деталей составляют вариационный ряд, который подвергается статистической обработке. Определяют наименьший xmin и наибольший хтах размер обработки, а весь диапазон от хтах до xmin разбивают на 6... 15 интервалов. Дальнейшую обработку результатов измерений проводят в табличной форме (табл. 51).

|

Таблица 51. Пример статистической обработки результатов измерений технологической точности размеров деталей

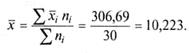

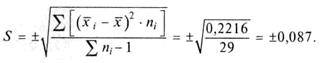

Среднее значение, или центр рассеивания выборки п, мм, определяют по формуле

Среднее квадратическое отклонение, мм,

Расчет х и S можно вести на ЭВМ или калькуляторе с использованием стандартной программы.

О степени соответствия фактического рассеивания погрешностей нормальному закону распределения можно судить по практической кривой рассеивания (полигону рассеивания) и теоретической кривой нормального распределения, показанным на рис. 59, б.При стабильном технологическом процессе и хорошем техническом состоянии станка полигон рассеивания близок к теоретической кривой.

Значения технологической точности используют для оценки размерной настройки оборудования. Величина е = х - хд (рис. 59, а) является критерием абсолютной точности настройки станка.

3.  Геометрическая точность. Геометрической точностью называется точность изготовления машины. Существуют стандартные виды испытаний станков на геометрическую точность, при которых проверяется точность изготовления отдельных элементов машины: прямолинейность или плоскостность (рис. 60, а) направляющих или поверхностей столов, точность вращения шпинделей — радиальное (рис. 60, б) и осевое (рис. 60, в) биение, точность ходового винта и др., правильность взаимного положения и движения узлов и элементов машины, параллельность (рис. 60, г, д) или перпендикулярность (рис. 60, е) основных направляющих или поверхностей стола и осей шпинделей, соосность или параллельность (рис. 60, ж) шпинделей, смещение валов (рис. 60, з) или суппортов в зазорах опор и направляющих.

Геометрическая точность. Геометрической точностью называется точность изготовления машины. Существуют стандартные виды испытаний станков на геометрическую точность, при которых проверяется точность изготовления отдельных элементов машины: прямолинейность или плоскостность (рис. 60, а) направляющих или поверхностей столов, точность вращения шпинделей — радиальное (рис. 60, б) и осевое (рис. 60, в) биение, точность ходового винта и др., правильность взаимного положения и движения узлов и элементов машины, параллельность (рис. 60, г, д) или перпендикулярность (рис. 60, е) основных направляющих или поверхностей стола и осей шпинделей, соосность или параллельность (рис. 60, ж) шпинделей, смещение валов (рис. 60, з) или суппортов в зазорах опор и направляющих.

Проверку геометрической точности машин проводят по нормам ГОСТа, которые приводятся в техническом паспорте на оборудование. Например, плоскостность проверяют следующим образом. На проверяемую поверхность (см. рис. 60, а) в продольном и диагональном направлениях устанавливают калибровочные плитки или щупы одинаковой толщины класса точности 2. На них проверочной гранью кладут контрольную линейку класса точности 3. Просвет между поверхностью и гранью линейки проверяют щупом. Сравнение наибольшей погрешности с ее допускаемыми значениями, указанными в техническом паспорте или ГОСТе, позволяет определить класс точности станка.

4. Жесткость. Жесткостью называется способность машины или ее элементов оказывать сопротивление деформирующему действию внешних сил. При определении статической жесткости С проводится нагружение неработающего станка (механизма, узла, детали) статической силой Fv Н, и измерение перемещения z элемента станка в направлении действия вектора силы:

Технологическая система станок — приспособление — инструмент — деталь (СПИД) представляет собой упругую систему, деформации которой под действием сил, возникающих при обработке, вызывают погрешности обработки. Поэтому придание механизмам машины достаточной жесткости и сохранение ее в процессе эксплуатации машины является гарантией обеспечения технологической точности.

На рис. 61, а приведена схема измерения статической жесткости шпинделя. Сила нагружения шпинделя создается парой винт—гайка 5, 6, контролируется по индикатору 7 динамометром ДОСМ-3 8 и передается через шарик 4 и призму 3. При использовании шарика можно наиболее точно выдержать координату точки приложения силы и поворачивать призму при нагружении, когда меняется расположение нагружаемых элементов. Перемещение измеряют индикатором часового типа ИЧ-10 2 с ценой деления 0,01 мм. Индикатор устанавливают на станине экспериментальной установки на специальной или стандартной стойке. Измерения проводят при ступенчатом нагружении и разгружении вала 1. Весь цикл измерений повторяется дважды, а при большом разбросе показаний (более 10 %) — трижды. На каждой ступени для нагрузки и разгрузки вычисляют среднее арифметическое перемещения и по этим данным строят характеристику перемещения узла (рис. 61, б).

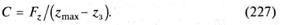

Нагрузочная и разгрузочная линии образуют петлю гистерезиса, которая определяет работу, затрачиваемую на трение в стыках. По кривым нагрузки и разгрузки можно построить усредненную линию, пересечение которой с осью z показывает величину зазора z3. Тогда упругое перемещение узла z = zтах - z3, а жесткость рассчитывается по формуле

Жесткость серийно выпускаемых машин должна нормироваться техническими условиями или ГОСТами.

Динамическая жесткость определяется для работающего станка и в значительно большей степени отражает реальную способность механизма (узла, детали) оказывать сопротивление деформирующему действию внешних сил, возникающих в процессе обработки. При этом силы могут иметь как статический, так и динамический характер, обусловленный процессом резания и инерционными нагрузками от неуравновешенных вращающихся масс.

По аналогии с формулой (226) динамическая жесткость Сдин определяется как отношение действующей нагрузки Fдин к упругому перемещению (виброперемещению) Zдин:

Дата добавления: 2017-11-21; просмотров: 2452;