Показатели надежности

Основные понятия и определение теории надежности регламентированы ГОСТ 27.002—83.

Надежность — свойство объекта выполнять заданные функции, сохраняя во времени значения установленных эксплуатационных показателей в заданных пределах, соответствующих заданным режимам и условиям использования, технического обслуживания, ремонтов, хранения, транспортировки.

Состояние машины, при котором значения всех параметров, характеризующих способность выполнять заданные функции, соответствуют требованиям нормативно-технической и (или) конструкторской документации, считается работоспособным. Если хотя бы один из этих параметров не соответствует требованиям документации, наступает событие, заключающееся в нарушении работоспособного состояния машины, которое называется отказом.

Оборудование может потерять работоспособность в двух случаях: когда его узлы перестают функционировать или когда оно в процессе работы не обеспечивает требуемые параметры в заданных пределах (технологическую и геометрическую точность, равномерность перемещений и т.д.). В связи с этим различают отказы элементов и параметрические отказы.

Отказы элементов являются явными и обнаруживаются обычным наблюдением. Это поломки, пластические деформации и разрушение контактирующих поверхностей, которые сопровождаются остановкой машины. Они легко обнаруживаются в общем потоке отказов. Различают внезапные и постепенные отказы элементов.

Внезапные отказы возникают как следствие перегрузок, связанных с неизбежными случайными колебаниями внешних условий и флуктуациями взаимодействия элементов. Если в случайном стационарном процессе наблюдается колебание нагрузки R(t) около среднего уровня R, возможен момент t0, когда она достигнет значения, превосходящего допустимый, предельный уровень Rn, и тогда произойдет отказ. Этот процесс носит название схемы мгновенных повреждений.

Постепенные отказы элементов машины происходят в результате накапливания износных, или усталостных, повреждений. Вследствие потери начальной прочности происходит поломка или пластическое деформирование детали.

Наиболее типичная для реальных машин схема возникновения отказа — это нарушение характеристик в результате действия нескольких причин, например нагрузки R(t) стационарного случайного процесса при уменьшающемся вследствие износа предельно допустимом уровне нагружения Rn(t).

Параметрические отказы приводят к такому состоянию машины, при котором она не обеспечивает сохранение в допустимых пределах своих выходных характеристик. При этом машина продолжает функционировать. Такой отказ простым наблюдением за работой машины выявить практически невозможно. Для его обнаружения требуются специальные работы по определению численных значений выходных параметров станка. Если момент появления отказа не был зафиксирован, дальнейшая эксплуатация неисправного станка может нанести значительный экономический урон вследствие выпуска некачественной продукции. Поэтому большое значение имеет информация о границах работоспособности машины и динамике изменения выходных параметров, которые и являются определяющими при анализе параметрического отказа. Параметрические отказы носят обычно постепенный характер и подразделяются на отказы по технологическим и функциональным параметрам.

К технологическим относятся отказы по критериям точности обработки, шероховатости поверхности, качеству отделки и т.д. Отказ наступает в тот момент, когда численное значение критерия превышает регламентированную ГОСТом величину.

Появлению технологического отказа предшествует процесс ухудшения параметров технического состояния станка, и при выходе какого-либо одного или нескольких из них за предельные значения, регламентируемые ГОСТом и ТУ, наступает отказ по функциональному параметру.

Надежность — сложное свойство, которое в зависимости от назначения машины и условий ее применения представляет собой сочетание свойств: безотказности, долговечности, ремонтопригодности и сохраняемости.

Безотказность — свойство машины непрерывно сохранять работоспособное состояние в течение некоторого времени или некоторой наработки (продолжительности или объема работы машины).

Долговечность — свойство машины сохранять работоспособное состояние до наступления предельного состояния при установленной системе технического обслуживания и ремонта.

Ремонтопригодность — свойство, характеризующее приспособленность машины к предупреждению и обнаружению отказов и восстановлению работоспособного состояния путем проведения технического обслуживания и ремонтов.

Сохраняемость — способность объекта сохранять значения показателей безотказности, долговечности и ремонтопригодности в период и после хранения и (или) транспортирования.

Количественная характеристика одного или нескольких свойств, составляющих надежность объекта, осуществляется с помощью единичных или комплексных показателей надежности. Их оценку проводят статистическими методами.

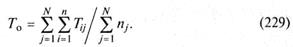

Для оценки безотказности чаще всего служит наработка на отказ. Средняя наработка на отказ Т0 — это среднее арифметическое значение наработок между отказами для совокупности (выборки) N машин:

Другим показателем безотказности является вероятность безотказной работы Р (/), или, как его часто называют, коэффициент надежности. Он характеризует вероятность того, что в заданном интервале времени t = Т не возникает отказа машины. Например, если вероятность безотказной работы машины в течение Т = 1000 ч составляет 0,95, то это означает, что из большого числа машин данной модели в среднем около 5% машин потеряют свою работоспособность раньше, чем через 1000 ч работы. Применительно к выпуску одного изделия вероятность безотказной работы определяет шансы изделия проработать без отказов заданный период времени:

где Т = t2 — t1, п и п0 — число отказов на момент времени t1 и t2 соответственно.

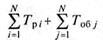

Долговечность оценивают по следующим показателям. Средний ресурс Тр — математическое ожидание ресурса, или средняя наработка от начала эксплуатации до предельного состояния. Для большей части деревообрабатывающего оборудования такое состояние определяется выходом за пределы норм точности, регламентированных ТУ, по основным проверкам, определяющим технологическую точность:

где N — число станков, поставленных на испытания; Tpj — ресурс j-го станка с начала эксплуатации до выхода за пределы норм точности.

Средний срок службы Тс есть математическое ожидание срока службы, т. е. наработка от ввода совокупности машин данного типа в эксплуатацию до окончательного снятия с эксплуатации (капитального ремонта):

где N — число станков, поставленных на испытания; Tcj — срок службы j-го станка с начала эксплуатации до первоначального капитального ремонта.

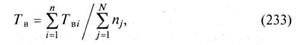

Ремонтопригодность оценивается по среднему времени восстановления работоспособного состояния Тв — математическому ожиданию времени восстановления работоспособного состояния машины после отказа:

где TBi — длительность восстановления работоспособного состояния при /-м отказе;

— общее число отказов за время испытаний.

— общее число отказов за время испытаний.

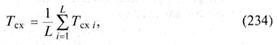

Сохраняемость характеризуется средним сроком сохраняемости Tсх — математическим ожиданием срока сохраняемости совокупности машин данного типа:

где L — число машин, поставленных на испытания; Tcxi — срок сохраняемости j-й машины.

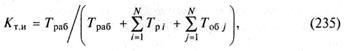

Комплексные показатели надежности. Показателем, определяющим долговечность машины с учетом затрат времени, идущих на восстановление ее работоспособности, служит коэффициент использования КТИ:

где Tраб — математическое ожидание суммарного времени работы машины за некоторый период эксплуатации;

— математическое ожидание суммарной продолжительности ремонтов и обслуживания машины за этот же период эксплуатации.

— математическое ожидание суммарной продолжительности ремонтов и обслуживания машины за этот же период эксплуатации.

Коэффициент КTИ — безразмерная величина (0 < КТИ < 1). Он численно определяет вероятность того, что в данный произвольно взятый момент времени машина работает, а не ремонтируется.

Для оценки надежности с учетом непредусмотренных простоев оборудования служит коэффициент готовности Кг, который численно равен вероятности того, что машина окажется работоспособной в произвольный момент времени, кроме планируемых периодов, в течение которых использование машины по назначению не предусматривается:

Показатели технологичности.Эти показатели характеризуют свойства продукции, обуславливающие оптимальное распределение затрат материалов, средств, труда и времени при технологической подготовке производства, изготовлении и эксплуатации продукции. К числу основных показателей этой группы относят показатели трудоемкости, материалоемкости и себестоимости.

Показатели унификации.Эти показатели характеризуют насыщенность машины стандартными, унифицированными и оригинальными составными частями, а также уровень унификации с другими машинами. К ним относят: коэффициент повторяемости, коэффициент изменяемости и коэффициент унификации.

Патентно-правовые показатели.Группа патентно-правовых показателей подразделяется на подгруппы показателей патентной защиты и патентной чистоты. Показатели патентной защиты выражают степень защиты машины авторскими свидетельствами в Российской Федерации и патентами в странах предполагаемого экспорта или продажи лицензий на отечественные изобретения.

Показатель патентной чистоты выражает степень воплощения в машине, предназначенной для реализации только внутри страны, технических решений, не попадающих под действие выданных в России патентов исключительного права, а для машины, предназначенной для реализации и за рубежом, технических решений, не попадающих также под действие патентов, выданных в странах предполагаемого экспорта. Он позволяет судить о возможности беспрепятственной реализации машин в России и за рубежом.

Экологические показатели.Эти показатели характеризуют уровень вредных воздействий на окружающую среду, возникающих при эксплуатации машин. Для обоснования необходимости учета этих показателей проводится анализ процессов эксплуатации машины в целях выявления возможных химических, механических, звуковых, биологических и других воздействий на окружающую природную среду. К экологическим показателям относятся: содержание вредных примесей или пыли, выбрасываемых в окружающую среду; вероятность вредного излучения в окружающую атмосферу и т. д.

При выборе экологических показателей надо исходить из стандартов, рекомендаций, правил международных организаций, занимающихся вопросами охраны природы, системой государственных стандартов в области охраны природы и др.

Показатели безопасности.Эти показатели характеризуют особенности машины, обуславливающие при ее эксплуатации или потреблении безопасность обслуживающего персонала. Помимо этого показатели безопасности должны отражать требования, обуславливающие меры и средства защиты человека в условиях аварийной ситуации, не санкционированной и не предусмотренной правилами эксплуатации, в зоне возможной опасности. Примерами показателей безопасности могут служить: вероятность безопасной работы человека в течение определенного времени; время срабатывания защитных устройств; сопротивление изоляции токоведущих частей, с которыми возможно соприкосновение человека; наличие блокирующих устройств или аварийной сигнализации и т.д.

При выборе показателей безопасности необходимо руководствоваться системой государственных стандартов по безопасности труда; правилами и нормами по технике безопасности, пожарной безопасности, производственной санитарии; стандартами, рекомендациями, правилами СЭВ, ИСО и др.

Экономические показатели.Эти показатели представляют собой особую группу показателей, характеризующих затраты на разработку, изготовление и эксплуатацию машины.

Себестоимость изготовления продукции.Этот показатель используется для оценки эффективности внедрения нового оборудования. Когда при применении новой машины меняется стоимость материалов, составляют расчет общей стоимости изделия, т.е. суммируют затраты по следующим элементам: материал основной и вспомогательный,

заработная плата с начислениями, электроэнергия и сжатый воздух, эксплуатация режущего инструмента и приспособлений и т.д.

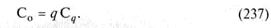

Если общезаводские затраты до и после внедрения машины не меняются, то достаточно рассчитать цеховую себестоимость изделия. Когда применение новой машины не влияет на стоимость материалов, можно ограничиться сопоставлением себестоимости ее обработки. Себестоимость обработки (С0) может быть определена через ее трудоемкость q и стоимость единицы трудоемкости С в которую включены все виды эксплуатационных затрат:

Эффективность окупаемости капитальных затрат.Этот показатель определяется временем t, лет, по истечении которого дополнительные капитальные затраты Кдоп на новую машину окупаются уменьшением эксплуатационных расходов Сэ на каждое изделие:

где Сэ — разница себестоимости С2 нового и С[ старого изделия, Сэ = С, — С2; /д — годовой действительный фонд времени работы машины, ч; — часовая фактическая производительность машины.

Этот показатель не должен превышать 3... 4 лет с момента начала эксплуатации нового оборудования.

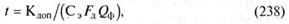

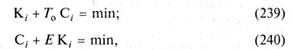

При выборе новой машины часто приходится сравнивать экономическую эффективность нескольких вариантов машин. В этих случаях удобно пользоваться формулами, по которым лучший вариант будет определяться наименьшей суммой приведенных затрат:

где Кi — капитальные вложения по каждому варианту; Т0 — отраслевой нормативный срок окупаемости; Сi — себестоимость продукции за год по тому же варианту; Е — коэффициент сравнительной эффективности, безразмерная величина, обратная числу лет окупаемости капитальных вложений.

Рентабельностью называют показатель, определяющий степень прибыльности предприятия.

Рентабельность производства, %, определяется по формуле

где Пв — прибыль по валовому выпуску; Св — себестоимость по валовому выпуску.

Прибыль на единицу изделия:

где Ц — отпускная цена; С — себестоимость одного изделия.

Контрольные вопросы и задания

1. Дайте определение понятия «технический уровень».

2. Перечислите показатели технического уровня оборудования.

3. Как определяется технологическая точность станка?

4. Какие параметры характеризуют поле рассеивания размеров обработанной партии деталей?

5. В чем заключается оценка точности станка?

6. Как определить, правильно ли настроен станок?

7. Что такое технологическая точность, от чего она зависит и на что влияет?

8. Как определяют плоскостность рабочих столов?

9. Что такое геометрическая точность и каким способом она определяется?

10. Что такое статическая жесткость, от чего она зависит и на что влияет?

11. Что такое динамическая жесткость и в чем ее отличие от статической жесткости?

12. Дайте определение производительности машины.

13. Дайте определение понятия «надежность».

14. Перечислите свойства надежности и их показатели.

15. Что такое отказ оборудования и чем он отличается от повреждения или неисправности?

16. Приведите классификацию отказов — параметрического и элементов.

17. Как определить себестоимость обработки?

Дата добавления: 2017-11-21; просмотров: 2151;