Глава 22. ПОДГОТОВКА ФРЕЗ, СВЕРЛИЛЬНОГО, ДОЛБЕЖНОГО И ТОКАРНОГО ИНСТРУМЕНТА ШЛИФОВАЛЬНЫХ ШКУРОК

Подготовка к работе фрез всех типов заключается в балансировке, заточке и установке в станок.

Балансировка фрезы. Различают два вида балансировки — статическое и динамическое. Насадные фрезы обычно балансируют статически, т. е. без вращения фрезы с рабочей скоростью. Неуравновешенность фрезы, насаженной на оправку, выявляют на призматических параллелях прибора ПБ (максимальный диаметр фрезы 400 мм); более тяжелая часть фрезы оказывается внизу. Проверку делают 3...4 раза. Величину неуравновешенности (дисбаланс) устанавливают, прикрепляя к легкой части фрезы грузики (например, кусочки пластилина). Добившись уравновешенности, грузики взвешивают. Произведение добавочной массы на радиус ее прикрепления дает величину дисбаланса (г-см). Для фрез диаметром 120... 180 мм дисбаланс допускается до 3...5 г-см. Фрезу уравновешивают удалением (стачиванием, высверливанием) металла с тяжелой ее части в нерабочей зоне.

Динамическая балансировка осуществляется на специальных станках. Она позволяет с высокой точностью (остаточная неуравновешенность не более 1 г • см) уравновесить не только силы, но и моменты. Это особенно важно для инструментов, имеющих большую длину. Балансировку выполняют на станке ДБ-10.

Заточка фрезы. При заточке должны обеспечиваться неизменность профиля обработки, углов резания и равенство радиусов одноименных зубьев. Насадные цельные и составные затылованные фрезы затачивают по передней грани с сохранением величины переднего угла у (см. рис. 54, а). Для этого ось фрезы должна быть смещена относительно рабочей плоскости шлифовального круга на расстояние Н1 = Rsinγ, где R— радиус фрезы.

Насадные цельные и составные незатылованные фрезы (с прямым затылком зубьев) затачивают по передней и задней граням. Переднюю грань затачивают так же, как и переднюю грань затылованных фрез. Заточка задней грани должна обеспечить неизменность заднего угла α. Для этого при чашечном шлифовальном круге (см. рис. 54, в) зуб фрезы должен быть установлен вершиной ниже ее оси на величину Н2 = Rsinα. При отсутствии чашечного круга допускается заточка плоским кругом большого диаметра (см. рис. 54, г). Тогда ось круга с радиусом RKдолжна быть расположена выше оси фрезы на расстоянии Н3 = RK sinα.

Точность и качество подготовки фрезы должны соответствовать требованиям, установленным стандартами. Допускаются следующие предельные отклонения параметров фрезы:

Радиальное биение зубьев, мм............................. 0,05/—

Торцовое биение боковых поверхностей зубьев на сторону, мм 0,04/—

Продольный изгиб, мм......................................... -/0,05

Отклонения контурных действительных углов резания от номинальных, °, для лезвий:

торцовых................................................................ -/0,05

боковых.................................................................. ±1/±1

Отклонения углов поднутрения и косой боковой обточки

при затыловании от номинальных, ° ±0,5/-

Шероховатость заточенных передних, задних и боковых

поверхностей зубьев Ra, мкм............................... 1,25/1,25

Примечание. Норматив в числителе для фрезы насадной, в знаменателе — для концевой.

Подготовка сверлильного и долбежного инструмента. Сверла с направляющим центром и подрезателями затачивают с задней стороны основных лезвий, с внутренней стороны подрезателей и по граням пирамиды центра. Правильно заточенное сверло должно иметь направляющий центр с симметрично расположенными гранями и осью пирамиды, совпадающей с осью сверла, основные лезвия, расположенные на одном уровне, и подрезатели одинаковой формы. При конической заточке режущей части обе режущие кромки должны иметь одинаковую длину, одинаковый угол наклона к оси сверла и одинаковый задний угол (15...25°). Средняя часть поперечного ребра (перемычки) сверла должна совпадать с осью его вращения, длина перемычки не должна превышать 1,5...2 мм. Отклонения углов сверла от номинальных значений должны быть в пределах 1°.

Оборудование и приспособления для заточки сверл: заточной станок ЗБбЗЗ, универсально-заточной станок ЗА64, приспособления для заточки сверл, контрольные шаблоны для проверки правильности заточки сверл.

Зубья фрезерных цепочек затачивают по передней грани с сохранением величины переднего угла γ = 15...20°. Допускаемое отклонение угловых параметров ±1°. Впадины зубьев должны быть закруглены (r = 1,5 мм), зубья остро заточены и доведены. Заусенцы и засинение вершин зубьев не допускаются. Режущие кромки однотипных зубьев должны находиться на одинаковом расстоянии друг от друга и лежать на одном уровне (при прямолинейном расположении цепи). Допускаемые отклонения по шагу звеньев и по высоте зубьев ±0,1 мм. Заточка цепочек от руки без направляющих приспособлений не допускается. Затачивают цепочки на станке ТчФК.

Фрезерная цепочка, устанавливаемая в головке цепно-долбежного станка должна быть правильно натянута. Среднее усилие натяжения (по оси направляющей линейки) равно 100 Н. Этой силе натяжения соответствует стрела прогиба цепочки 6 мм при оттягивании ее от направляющей линейки в середине длины с силой 20 Н.

Подготовка токарных резцов. Ручные токарные резцы с одной фаской затачивают по задней поверхности, с двумя фасками — по передней и задней поверхностям. Станочные токарные резцы (проходные, отрезные и др.) затачивают со стороны задней и передней поверхностей. Для заточки токарных резцов применяют шлифовальные круги зернистостью 20...40, твердостью СМ1. После заточки резцы доводят на доводочном станке или вручную оселком. Ножи круглопалочных головок затачивают по передней фаске. Обычно используют универсальные заточные станки. Правильность заточки оценивают по форме лезвия (контролируется шаблоном) и остроте режущей кромки.

Подготовка абразивного инструмента для шлифования древесины и отделочных покрытий. Для ленточного шлифования из рулона шкурки вырезают ленту необходимой длины и ширины. Склеивают концы ленты встык под углом 45° к кромке (рис. 56, а) или внахлестку под прямым углом к кромке (рис. 56, б). В первом случае концы шкурки наклеивают на полотняную ленту шириной 100…200 мм. Во втором случае на одном из склеиваемых концов горячей водой удаляют абразивные зерна на участке длиной 50... 80 мм, на освобожденную основу наносят клей и накладывают другой конец ленты, шов зажимают и высушивают. Надевают ленту на шкивы так, чтобы наружный конец в шве был по ходу движения ленты (рис. 56, в). Способ навивки и закрепления ленты на шлифовальных цилиндрах определяется их конструкцией.

Подготовка абразивного инструмента для шлифования древесины и отделочных покрытий. Для ленточного шлифования из рулона шкурки вырезают ленту необходимой длины и ширины. Склеивают концы ленты встык под углом 45° к кромке (рис. 56, а) или внахлестку под прямым углом к кромке (рис. 56, б). В первом случае концы шкурки наклеивают на полотняную ленту шириной 100…200 мм. Во втором случае на одном из склеиваемых концов горячей водой удаляют абразивные зерна на участке длиной 50... 80 мм, на освобожденную основу наносят клей и накладывают другой конец ленты, шов зажимают и высушивают. Надевают ленту на шкивы так, чтобы наружный конец в шве был по ходу движения ленты (рис. 56, в). Способ навивки и закрепления ленты на шлифовальных цилиндрах определяется их конструкцией.

Глава 23. АБРАЗИВНЫЕ ИНСТРУМЕНТЫ

Абразивные инструменты подразделяются по абразивному материалу, зернистости, связке, твердости, структуре, форме и размерам.

По абразивному материалу различают шлифовальные круги и бруски электрокорундовые, карбидокремниевые, эльборовые и алмазные. Для доводки твердосплавных инструментов используют порошки и пасты из карбида бора.

Зернистость инструмента определяется номером абразива, из которого он изготовлен (ГОСТ 3647 — 80), и алмазных шлифовальных порошков (ГОСТ 9206—80). От зернистости круга зависит шероховатость получаемых в результате заточки рабочих поверхностей резцов: чем меньше размер зерна, тем чище поверхность.

Шлифовальные круги для заточки дереворежущего инструмента изготовляют на керамической (К), бакелитовой (Б) и вулканитовой (В) связках, шлифовальные бруски — на керамической или бакелитовой; алмазные шлифовальные круги — на органической О (бакелитовой) или металлической М (бронзовой).

Твердость абразивного инструмента характеризует способность связки удерживать абразивные зерна от выкрашивания под действием внешних сил. Если связка прочно удерживает зерна, круг — твердый, если слабо — мягкий.

Таблица 46. Типы и основные размеры алмазных шлифовальных кругов для заточки и доводки твердосплавного дереворежущего инструмента

| Тип | Наименование | Основные размеры, мм | Назначение | ||||||||

| (ГОСТ) | D | b | S | d | |||||||

| АПП | Плоские прямого | 6..32 | 3; 5 | Круглое наружное | |||||||

| профиля (ГОСТ 16167-80) | 6…..32 | 3; 5 | шлифование фрез, фрезерных головок, сверл, поднутрение круглых пил, шлифование ножей и пил | ||||||||

| АПВ | Плоские | 3..10 | 1;5; | Чистовая заточка | |||||||

| с выточкой (ГОСТ 16170-81Е) | 5...20 | 33; | и доводка фасок, ножей, боковых поверхностей зубьев пил | ||||||||

| АЧ | Чашки | 3; 5 | Тоже, фасок, ножей, | ||||||||

| конические (ГОСТ 16172-80Е) | 3; 5 | фрезерных головок, сверл, боковых поверхностей зубьев пил | |||||||||

| АТ | Тарелки (ГОСТ 16175—81Е) | 3; 5 | То же, сверл, передних граней | ||||||||

Примечание. В обозначении кругов из эльбора буква А заменяется буквой Л.

Структура (строение) абразивного инструмента характеризуется количественным соотношением объема абразивных зерен, связки и воздушных промежутков (пор). Структуру обозначают номерами, причем структуре № 1 соответствует объемное содержание абразивных зерен 60 %. С повышением номера структуры на единицу это содержание уменьшается на 2 %. Структуры № 1 ...4 называют закрытыми, или плотными, № 5...8 — средними, № 9... 12 — открытыми.

Форма и основные размеры шлифовальных кругов стандартизованы. Основные данные о кругах, применяемых для заточки дереворежущего инструмента, приведены в табл. 46, 47 и на рис. 57.

Таблица 47. Типы и основные размеры шлифовальных кругов для заточки дереворежущего инструмента

| Тип (форма) | Наименование и назначение | Основные размеры | ||

| D | Н | d | ||

| ПП | Плоские прямого профиля для заточки ножей с прямолинейной режущей кромкой | 25...50 25...50 | 32; 76; 127 76; 127 | |

| ЗП | Плоские 45-градусного конического профиля для заточки пил | 6...10 6...13 | 76; 127 | |

| 4П | Плоские конического профиля с малым углом для заточки сверл, концевых фрез и мелкого инструмента | 6... 16 | 20; 51 | |

| Д | Диски для заточки ленточных пил, фрез, цепочек и резки металла | 2 2; 5 | ||

| ЧЦ | Чашки цилиндрические для заточки ножей, фрез по задней грани | 63; 80 63; 80 | 32; 51; 65 32; 51; 76 | |

| IT | Тарелки для заточки фрез малого диаметра и цепочек | 10 16 |

Для доводки и правки дереворежущих инструментов могут применяться шлифовальные бруски плоские (БП), квадратные (БКв)  или трехгранные (БТ).

или трехгранные (БТ).

Характеристика круга указывается на его боковой поверхности при заводской маркировке. Например, марка

«ЧАЗ ЭБ40СТ1Б5 ЗП 300х10х127 35 м/с» расшифровывается следующим образом: ЧАЗ — Челябинский абразивный завод; ЭБ — электрокорунд белый; 40 — зернистость; СТ1 — твердость круга среднетвердая первая; Б — бакелитовая связка; 5 — номер структуры; ЗП — форма круга; 300 — наружный диаметр, мм; 10 — толщина, мм; 127 — диаметр внутреннего отверстия, мм; 35 м/с — допустимая окружная скорость при вращении.

Перед установкой на заточный станок все абразивные круги тщательно осматривают. Внутренние трещины выявляют простукиванием круга деревянным молотком: цельный круг издает чистый звук, с трещиной — дребезжащий. Круги диаметром 150 мм и более (высокоскоростные круги диаметром 30 мм и более) обязательно испытывают на прочность при скорости, на 50 % превышающей допустимую (указанную на круге). Это испытание проводят на специальном станке, установленном в изолированном помещении.

Глава 24. ОРГАНИЗАЦИЯ ИНСТРУМЕНТАЛЬНОГО ХОЗЯЙСТВА ДЕРЕВООБРАБАТЫВАЮЩЕГО ПРЕДПРИЯТИЯ

Задачи и функции инструментального хозяйства. Основными задачами инструментального хозяйства предприятия являются: подготовка инструмента с необходимыми рабочими параметрами; обеспечение им рабочих мест; технический надзор за правильной эксплуатацией инструмента.

Основные функции инструментального хозяйства предприятия: определение потребности предприятия в дереворежущем, абразивном и вспомогательном инструменте, в материалах и оборудовании, используемых при подготовке режущего инструмента; составление заявок на инструмент; изготовление некоторых видов инструмента собственными силами; подготовка инструмента к работе; периодическое наблюдение за правильностью эксплуатации инструмента в основных цехах; учет, хранение и списание инструмента; поддержание оборудования для подготовки инструмента в работоспособном состоянии; совершенствование технологических процессов подготовки режущего инструмента; подбор кадров и повышение их квалификации.

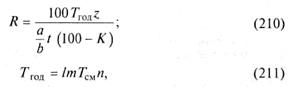

Расчет потребного количества режущего инструмента и оборудования для его подготовки. Годовой расход (расходный фонд) режущего инструмента определяется по формулам

где R — расход инструмента данного типоразмера на один станок в год, шт.; Тгод — число часов работы инструмента в год, ч; z — число одинаковых инструментов в комплекте на один станок, шт.; а — величина допускаемого стачивания рабочей части режущего инструмента, мм; b — величина уменьшения рабочей части инструмента за одну переточку (а/b — возможное число переточек за срок службы инструмента), мм; t — продолжительность работы инструмента между двумя переточками, ч; К— процент на поломку и непредвиденные расходы инструмента; I— число рабочих дней в году; т — число смен; Тсм — продолжительность смены, ч; п — коэффициент использования времени (загрузки) станка.

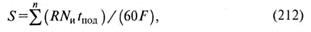

Основные данные для этого расчета приведены в табл. 48. Зная расходный фонд инструмента, можно определить количество оборудования для его подготовки. Общее количество станков S одного типа (например, заточных) для подготовки одного вида инструмента (например, круглых пил) п типоразмеров рассчитывается по формуле

где R — годовой расход инструмента одного типоразмера, шт.; NH — количество планируемых подготовок (например, заточек) инструмента одного типоразмера; /под — время на подготовку (например, заточку) единицы инструмента, мин; F — годовой фонд времени работы станка для подготовки инструмента, ч.

Ориентировочные нормы трудозатрат на подготовку режущих инструментов приведены в табл. 49.

Таблица 48. Данные для расчета расходного фонда дереворежущего инструмента

| Инструмент | Продолжительность работы инструмента без переточки t, ч | Величина уменьшения рабочей части инструмента за одну переточку b, мм | Величина допускаемого стачивания инструмента а, мм | Процент на поломку и непредвиденные расходы К, % | |

| Пилы круглые стальные | 0,6 | 0,6....0,8 | 20...35 | ||

| Пилы дисковые с пластинками из твердого сплава | 0,20 | 0,20...0,25 | 6...8 | ||

| Ленточные пилы столярные | 0,3 | 0,3…0,4 | 5...40 | ||

| Ленточные пилы делительные | 0,5 | 0,5...0,7 | 25...100 | ||

| Ножи плоские для фрезерования древесины типов I и II | 0,2 | 0,2...0,3 | 10...25 | ||

| Ножи сборных фрез с пластинками из твердого сплава | 0,15 | 0,15...0,2 | 8…10 | ||

| Фрезы цельные (насадные) | 0,15 | 0,15...0,3 | 15...25 | ||

| Фрезы цельные с пластинками из твердого сплава | 0,15 | 0,15...0,2 | 8…10 | ||

| Фрезы концевые | 0,1. | 0,1...0,15 | 2...3 | ||

| Сверла | 0,2. | 0,2...0,3 | 20...40 | ||

| Фрезерные цепочки | 0,15. | 0,15...0,2 | |||

| Гнездовые фрезы (долбежные) | 0,15. | 0,15...0,3 |

Таблица 49. Трудозатраты на подготовку режущих инструментов

| Инструмент | Операция | Продолжительность операции, /под, мин, для инструмента | |

| стального | с пластинками из твердого сплава | ||

| Рамные пилы | Приклепка планок к одному концу пилы Правка и вальцевание полотна Плющение и формирование зубьев Заточка зубьев | -- | |

| Ленточные пилы делительные | Пайка концов пилы Правка и вальцевание Плющение зубьев Формирование зубьев Заточка зубьев | 50...65 45...70 30…50 30...35 | — -- — — — |

| Ленточные пилы столярные | Правка концов Заточка зубьев Правка | 8... 10 20….25 10...15 | -- 5...8 -- |

| Круглые пилы | Фуговка по окружности Развод зубьев на станке Плющение зубьев (вручную) Заточка Доводка Балансирование | — 2... 5 30...40 10...15 — — | 3...5 — — 40…80 20...35 5...10 |

| Ножи плоские для фрезерования | Заточка Доводка Балансирование | 4….12 1….3 1….4 | 6...18 2...8 2...4 |

| Заточка | 20...35 | ||

| Фрезы цельные | Доводка | 8...15 | |

| Балансирование | 3...6 | ||

| Заточка | — | ||

| Фрезы концевые | Доводка | — | |

| Балансирование | — | ||

| Сверла | Заточка | 6...10 | — |

| Цепочки фрезерные | То же | — | |

| Гнездовые фрезы (долбежные) | » | 5...7 | — |

Общее представление о номенклатуре и основных параметрах заточных станков дано в табл. 50.

Другую крупную группу оборудования инструментального цеха составляют станки и установки для подготовки полотен и зубьев пил. Обычно это оборудование устанавливается на специально выделенном участке цеха. Сведения об основных моделях этого оборудования также приведены в табл. 50.

Таблица 50. Характеристика оборудования для подготовки дереворежущего инструмента

| Наименование | Наибольший размер инструмента (длина, ширина, диаметр), мм | Скорость продольной подачи, м/мин | Мощность, кВт | Масса, т | |

| Станки для заточки ножей | |||||

| Полуавтомат для заточки плоских ножей с прямолинейной режущей кромкой: | |||||

| ТчН31-5 | 3150 (длина) | 0,5...12,0 | 7,0 | 2,7 | |

| ТчН21-5 | 2120 » | 2,0...12,0 | 7,0 | 2,2 | |

| ТчН13-5 | 1320 » | 0,5...12,0 | 4,0 | 1,5 | |

| ТчН6-5 | 670 » | 0,5...12,0 | 4,5 | 1,0 | |

| Полуавтомат для заточки ножей с пластинами из твердого сплава ВЗ-157 | 1320 (длина); до 200 (ширина) | 4,0...12,0 | 3,3 | 1,5 | |

| Станки для заточки пил | |||||

| Полуавтоматы для заточки круглых пил: | |||||

| ТчПК22-2 | 2200 (диаметр) | 30; 60* | 3,0 | 1,0 | |

| ТчПК16-2 | 1600 » | 30; 55 | 2,0 | 0,6 | |

| ТчПК8-2 | 1000 » | 20; 40; 80 | 1,1 | 0,6 | |

| ТчПК4-2 | 400 » | 20; 40; 80 | |||

| Полуавтомат для заточки твердосплавных круглых пил ТчПТ-4 | 630 » | 5...30 | 1,55 | 0,7 | |

| Полуавтомат для глубинной заточки твердосплавных круглых пил ТчПТб-Гл | 630 » | 5...30 | 1,6 | 0,7 | |

| Полуавтомат для многопроходной и глубинной заточки твердосплавных круглых пил ТчПТ6-2 | 630 (диаметр) | 5...30 | 2,4 | 0,8 | |

| Станок для боковой заточки зубьев твердосплавных круглых пил ТчПКБ | 630 » | 1,6 | 0,4 | ||

| Полуавтомат для заточки и развода зубьев ленточных столярных пил ТчЛ6-2 | 7...60 (ширина) | 0,5 | 0,3 | ||

| Полуавтомат для заточки ленточных пил ТчЛ35-2 | 50...350 » | 35; 70 | 1,5 | 0,7 | |

| Станок для заточки круглых, рамных и ленточных пил ТчПА-6 | 180...1000 (диаметр) 80...200 (ширина) | 35; 40; 80 | 1,1 | 0,8 | |

| Станок для заточки рамных, круглых пил и плоских ножей | 200... 1250 (диаметр) 80...200 (ширина) до 640 (длина ножа) | 35; 54 | 1,35 | 0,6 | |

| Станки для заточки фрез и сверл | |||||

| Полуавтомат для заточки стальных и твердосплавных насадных цельных и сборных фрез ТчФА-2 | 80... 180 (диаметр) до 200 (ширина) | 0,5...4,0 | 3,3; 4,5 | U | |

| Полуавтомат для заточки стальных и твердосплавных концевых фрез, а также сверл и фрезерных цепочек | до 40 (диаметр) | 0,3 | 0,5 | ||

| Универсальные заточные станки | |||||

| ЗМ642 ЗМ642Е | до 200 (диаметр фрез) до 630 (диаметр пил) до 200 (длина ножей) | 1,5; 1,1 | 1,6 | ||

| Оборудование для подготовки зубьев | и полотен пил | ||||

| Полуавтомат для холодного плющения и формования зубьев ленточных пил ПФХЛ-2 | 350 (ширина) | 10** | 1,1 | 0,6 | |

| Тоже, круглых пил ПХФ 8-2 | 900 (диаметр) | 10** | 1,2 | 0,7 | |

| Полуавтомат для развода зубьев круглых пил РПК | 800 (диаметр) | 40** | 0,6 | 0,45 | |

| Станок для обрезки и насечки зубьев пил ПШ6 | 6,0 (толщина) | 50** | 3,0 | 1,1 | |

| Станок для вальцевания рамных, круглых и ленточных пил ПВ35-2 | 350 (ширина) | 10** | 2,0 | 0,4 | |

| Установка для припайки пластин твердого сплава к зубьям пил НПЭ-05У | 100... 800 (диаметр) | - | |||

| Установка для элекгро- контактной закалки зубьев круглых пил ЭКЗК-З | 100...800 (диаметр) | - | |||

* Число двойных ходов в минуту.

** Число подготавливаемых зубьев в минуту.

Дата добавления: 2017-11-21; просмотров: 3410;