Лекция №12 Магнитно-импульсная обработка

Физическая сущность

Магнитно-импульсная обработка применяется для двух целей.

Механическая обработка. Магнитно-импульсная обработка металлов основывается на использовании сил электромеханического взаимодействия между вихревыми токами, наведенными в стенках обрабатываемой детали при пересечении их силовыми магнитными линиями импульсного магнитного поля, и самим магнитным потоком. При этом электрическая энергия непосредственно преобразуется в механическую, и импульс давления магнитного поля действует непосредственно на заготовку без участия какой-либо передающей среды.

Улучшение материала.Взаимодействие импульсного магнитного поля с заготовкой (деталью) из токопроводящего материала происходит тем интенсивнее, чем выше структурная и энергетическая неоднородность вещества. Поэтому чем выше концентрации поверхностных и внутренних напряжений в металлических заготовках, тем больше вероятность локальной концентрации в них микровихрей внешнего поля и тем длительнее течение релаксационных процессов в веществе.

История

Впервые сведения об изменении механических характеристик сталей под влиянием магнитных полей были опубликованы в 1929 г. [1]. В 1937 г. А.В. Алексеев использовал магнитные влияния для повышения твердости инструментов с быстрорежущей стали [2]. Был проведен ряд работ по изучению влияния магнитного поля на диффузные процессы при термической обработке сталей. В начале 1960-х лет появились работы, в которых приводились результаты испытаний стали на растягивания в присутствии магнитного поля. Начиная с 1970-х лет вопроса магнитной обработки инструментов привлекли внимание широкого круга исследователей.

Технические подробности

Магнитно-импульсная обработка позволяет выполнять технологические операции, неосуществимые другими методами, так, например, обработка давлением деталей, заключенных в герметические оболочки из пластмасс или стекла, напрессовка металлических деталей на хрупкие материалы из стекла или пластмасс.

Она может быть применена для различных видов обработки металлов давлением. Она позволяет производить операции: пробивку отверстий, неглубокую штамповку, обжим и раздачу труб, отбортовку, сборку деталей.

Метод магнитно-импульсной обработки позволяет делать детали из медных, алюминиевых сплавов, а также из сталей, но при этом необходимо покрывать детали материалом с высокой электропроводностью.

Конструкция заготовки должна обеспечить непрерывность пути наведенного тока, так как процесс формообразования осуществляется за счет усилий, образующихся с помощью наведенного тока в заготовке.

Улучшение качества материала. Взаимодействие импульсного магнитного поля с деталью из токопроводящего материала происходит тем интенсивнее, чем выше структурная и энергетическая неоднородность вещества. Поэтому, чем выше концентрация поверхностных и внутренних напряжений в металлических деталях , тем больше вероятность локальной концентрации в них микровихрей внешнего поля, которые нагревают участки вокруг кристаллов напряженных блоков и неоднородностей структуры металла. Градиент теплового потока при МИО тем выше, чем менее однородна микроструктура металла.

Применяя МИО, можно значительно уменьшить избыточную энергию материала, связанную с концентрацией внутренних и поверхностных напряжений в конкретной детали, и снизить до минимума вероятность ее поломки.

Энергию, запасаемую в емкостном накопителе, можно накапливать с высокой точностью, следовательно, детали повторения получаются с большой точностью.

Технологические схемы

Технологические операции, производимые при магнитно-импульсной обработке, можно разбить на три группы: обжим, раздача, плоская штамповка.

1. Обжим. При этой операции обрабатываемая деталь помещается внутрь индуктора, причем индуктор в поперечном сечении может быть круглым, прямоугольным, овальным и т. д.

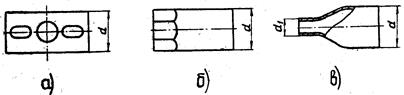

На рис.45 ниже приведены примеры деталей, полученные путем обжатия:

а) Вырубка отверстий в цилиндрической заготовке.

б) Обжим на шестигранник.

в) Обжим труб.

Рис. 45. Обжим труб

Данный метод позволяет выполнять сборочные операции.

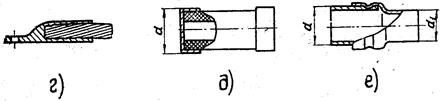

На рис.46 приведены примеры сборочных операций:

г) Напрессовка кабельных наконечников. При этом методе электрическое сопротивление в переходе наконечник-кабель уменьшается, а механические характеристики становятся соизмеримыми с механическими характеристиками кабеля.

д) Напрессовка колечка на фарфоровом предохранителе. При этом получается плотное соединение.

е) Герметическое соединение двух трубок. Это соединение получается водо- и газонепроницаемым.

Рис. 46. Сборочные операции

2. Раздача. При этой операции индуктор вводится внутрь обрабатываемой детали, а сама деталь помещается в зажимные технологические приспособления.

Технологические приспособления-матрицы могут изготовляться из углеродистой стали или из пластмассы.

При сборочных операциях заготовка, подлежащая раздаче, помещается внутрь детали, с которой она должна быть соединена.

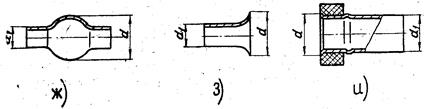

На рис.47 приведены примеры деталей, полученных путем раздачи:

ж) Раздача труб с образованием полусферы.

з) Раздача труб с образованием конуса. При этом методе можно производить сборочные операции:

и) Развальцовка труб в изоляционном материале.

к) Развальцовка труб в металлических деталях.

л) Раздача труб в радиаторных кольцах.

Рис. 47. Примеры деталей, полученных с помощью магнитно-импульсной обработки

Кольца с определенным шагом устанавливаются вдоль трубы и путем раздачи трубы прочно соединяются, образуя неразъемное соединение.

3. Плоская штамповка. При этой операции обрабатываемая листовая заготовка помещается между плоским спиральным индуктором и матрицей. Листовая заготовка должна плотно прилегать к индуктору и к матрице. Поэтому необходимо применять прижимное приспособление. Импульсный характер воздействия позволяет пользоваться негромоздкими и простыми конструкциями прижимных приспособлений.

Матрица может быть изготовлена из металла или пластмасс. Плоская штамповка (рис. 48) позволяет производить следующие технологические операции

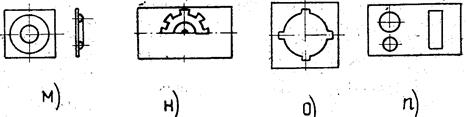

м) Образование кольцевых и продольных зигов.

н) Чеканка рисунков, надписей и т. д.

о) Вырубка деталей по контуру. Эта операция производится на матрицах, имеющих форму готовой детали.

п) Пробивка отверстии. Операция выполняется в матрицах, имеющих соответствующие отверстия.

Рис. 48. Плоская магнитно-импульсная штамповка

Большой опыт, накопленный в отечественной и зарубежной практике в области магнитно-импульсной обработки металлов, показывает высокую эффективность нового метода и широкие его возможности.

Применение энергии импульсного магнитного поля в процессах обработки металлов давлением открывает новые пути решения ряда технологических задач: сборка разнородных металлов, сборка металлов с неметаллами, вырубка-пробивка в деталях с ограниченным подходом, деформирование малопластичных высокопрочных сплавов на основе алюминия, меди, вольфрама, молибдена и т. п.

Уменьшение металлоемкости оснастки, снижение трудоемкости ее изготовления, увеличение производительности труда, несмотря на низкую стойкость рабочего инструмента-индуктора, делают применение энергии импульсного магнитного поля для обработки металлов давлением экономически выгодным, особенно при мелкосерийном и опытном производстве.

Рассматривая вопрос о целесообразности перевода той или иной технологической операции на магнитно-импульсный метод, необходимо произвести тщательный технико-экономический анализ, сопоставление этого метода с другими видами импульсной обработки (взрыв, электрогидравлика и т. п.), а также с обычным прессованием.

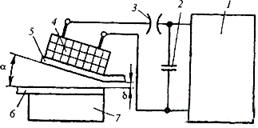

Сварка. При разрядке батареи конденсаторов в зазоре между индуктором и заготовкой возникает сильное магнитное поле, индуктирующее в этой заготовке ток. Взаимодействие тока индуктора с индуктированным током в заготовке приводит к возникновению сил отталкивания между индуктором 4 (рис. 49) и деталью 5, вследствие чего деталь 5 с большой скоростью перемещается от индуктора в направлении неподвижной детали 6. При соударении в зоне контакта развиваются высокие давления и образуется сварное соединение.

Рис. 49. Схема магнитно-импульсной сварки

При магнитно-импульсной сварке давление на метаемый элемент передается мгновенно (со скоростью распространения магнитного поля), и движение сообщается не отдельным участкам, как при сварке взрывом, а всей метаемой детали. Для обеспечения последовательного перемещения зоны контакта при сварке детали устанавливают свариваемыми поверхностями под углом одна к другой, метаемую деталь перед сваркой обрабатывают «на ус». Соединение, как и при сварке взрывом, образуется в результате косого соударения свариваемых поверхностей. При этом создаются условия для очистки свариваемых поверхностей от оксидов и загрязнений кумулятивной струей и для интенсивной пластической деформации поверхностей металла с образованием между ними металлических связей.

Основным условием магнитно-импульсной сварки является высокая электропроводимость соединяемых деталей, так как магнитное поле индуктора интенсивно влияет на деформируемую деталь (трубку). Малопроводящие ток материалы обрабатывают, используя покрытия с высокой электропроводностью. Магнитно-импульсная сварка может быть совмещена с процессом формообразования и прессования, проводится на воздухе или в вакууме.

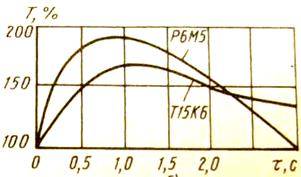

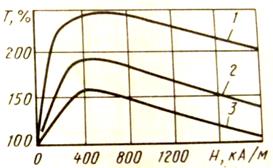

Улучшение материала. Исследования показали, что при импульсном намагничивании лезвийного инструмента из быстрорежущих сталей Р18, Р12, Р6М5 при сверлении, точении и фрезеровании конструкционных сталей коэффициент трения инструмента уменьшается в 1,5...2 раза. Для вращающихся деталей машин из сталей 40Х, ЗОХГСА, 3Х13, ХВГ и других при МИО коэффициент трения в рабочих узлах механизмов снижался в 1,2...2,5 раза, при этом в 3...5 раз ускорялась приработка рабочих поверхностей со смазочными пленками в диапазоне температуры 50...300 С. Например, температурная стойкость пленки эмульсола при сверлении стали 40Х сверлом из сплава Р6М5 при МИО инструмента полем напряженностью 350 кА/м возрастала в 2 раза. При магнитной обработке, например инструмента из быстрорежущей стали, повышается микротвердость инструмента и снижается поверхностное натяжение смазочного материала (рис. 50, 51).

Рис. 50. Зависимость относительной стойкости обрабатываемого режущего инструмента от длительности и интенсивности магнитного импульса

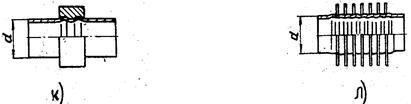

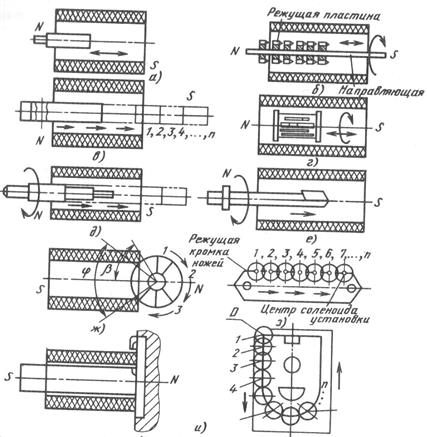

Рис. 51. Схемы магнитной обработки инструмента переносными соленоидами установок "Импульс - Универсал" и УМОИ-70

а - сверла, метчики, фрезы, резцы, элементы штампа и другой цельный инструмент; б - режущий инструмент, оснащенный вставками (пластинами) из твёрдых сплавов ВК, ТК, ТТК; в - протяжки, ленточные пилы и другой инструмент большой длины г - мелкий инструмент массой 0,5 ...50 г; д - крупногабаритный массивный комбинированный инструмент для сверления; е — ружейные и пушечные сверла для глубокого сверления легированных сталей; ж — дисковые пилы и фрезы большого диаметра; з - ножи гильотинных или плоско параллельных ножниц; и — режущие части сборных и составных штампов (разрез и вид сверху) при МИО по замкнутой (по "контуру") траектории (1, 2, 3,…, n — перемещение центра соленоида)

Дата добавления: 2017-10-04; просмотров: 4828;