Понятие точности. Факторы, влияющие на точность механической обработки

Точностью обработки называют степень соответствия размеров и формы детали, полученной после обработки, размерам и форме детали, заданной по чертежу. Термин «погрешность» используют для количественной оценки точности, так как погрешность — разность между приближенным значением некоторой величины и ее точным значением.

Любая деталь обладает реальными поверхностями. Реальная поверхность — поверхность, ограничивающая деталь и отделяющая ее от окружающей среды. Чертеж детали представляет собой номинальную поверхность детали с нанесенными на них допусками. Номинальной поверхностью называют идеальную поверхность, номинальная форма которой задана чертежом или другой технической документацией.

Допуском Т является разность между наибольшим и наименьшим предельными размерами или разность между верхним и нижним отклонением.

Класс, степень и квалитет (точности) являются терминами синонимами. Использование термина «квалитет» вместо «класс» позволило сразу разъяснить о какой системе допусков и посадок идет речь.

Квалитет — совокупность допусков, рассматриваемых как соответствующие одному уровню точности для всех номинальных размеров. Стандартом предусмотрено 19 квалитетов (0,1; 0; 1;2;3...17).

Допуск по квалитету обозначается IT (International Tolerace — международный допуск). Просто допуск без отнесения к системе обозначается буквой Т. Номер квалитета, например, IT5, означает допуск по 5-му квалитету.

Обычно поле допуска располагается «в тело», т. е. для вала от номинала в минус, а для отверстия в плюс.

В понятие точность входят:

• точность размеров (отклонение размеров от номинальных);

•точность формы (овальность, конусность, прямолинейность);

•точность взаимного расположения поверхностей (параллельность,

перпендикулярность, концентричность);

• качество поверхностного слоя.

Самые жесткие требования обычно предъявляются точности взаимного расположения поверхностей и формы, а более низкие — к точности размера.

В зависимости от соотношения между допуском на отклонение размера формы установлены уровни относительной геометрической точности (в случае, когда допуск формы составляет 60 % от допуска размера — нормальная, 40 % — повышенная, 25 % — высокая точность).

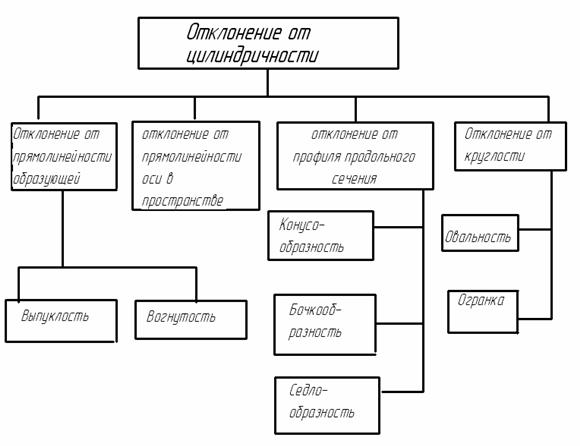

Рисунок 1.6 Виды отклонений формы цилиндрических поверхностей

К основным факторам, оказывающим влияние на точность механической обработки заготовок, относятся:

• неточность и износ оборудования (станка);

• погрешность установки заготовки на станке;

• упругие деформации технологической системы;

• температурные деформации технологической системы;

• остаточные внутренние напряжения;

• неточность изготовления, установки и износ инструмента.

Взаимосвязь указанных факторов и различная степень их влияния при разных методах обработки определяет точность механической обработки заготовок.

Рассмотрим последовательно влияние перечисленных факторов на точность обработки изделий.

1.1 Погрешности, вызванные неточностью изготовления и износом

металлообрабатывающего оборудования

Станки в зависимости от вида обработки разделены на 10 групп. Каждая

группа в свою очередь разделена на десять типов (подгрупп) станков разного назначения, компоновки, степени автоматизации и т. д. Обозначаются они от 0 до 9. Установлено пять классов точности станков, обозначаемых буквами: Н — нормальной точности, П — повышенной точности, В —высокой точности, А-сверхвысокой точности, С — Особо высокой точности.

Все станки изготовляют с определенной точностью, регламентированной ГОСТами.

Для обеспечения стабильных точностных показателей процесса обработки заготовок недостаточно количественного определения факторов, влияющих на точность обработки, необходим анализ источников возникновения погрешностей. Различные станки обеспечивают разную точность механической обработки. Неточность станка копирует обрабатываемая заготовка. Например, если у токарного станка задний центр смещен относительно оси вращения, то на заготовке будет получен конус, обращенный к передней бабке, если задний центр станка выше или ниже оси вращения форма получаемой поверхности будет напоминать гиперболу с вершиной у переднего центра. Поэтому для каждого класса станков установлены предельные допустимые отклонения на биение шпинделя, прямолинейность перемещения стола, торцевое биение и т. д.

Кинематическая неточность станка вызывает в основном погрешности формы обрабатываемых поверхностей, что особенно сильно сказывается при обработке фасонных поверхностей. Износ рабочих элементов станка же оказывает влияние на повышение погрешности обработки, особенно настроенных на размер оборудования, работающего в условиях массового и крупносерийного производства.

Повысить точность станков можно, в частности, за счет следующих мероприятий:

• повышения точности шпиндельных узлов, их жесткости (уменьшения расстояния между опорами), применения более точных подшипников качения и повышения точности посадочных мест, применения гидростатических

подшипников;

• повышения точности (равномерности) перемещений кареток и суппортов по направляющим, уменьшения зазоров в подвижных соединениях, применения антифрикционных материалов, направляющих качения с предварительным натягом и гидростатических направляющих;

• повышения статической и динамической жесткости корпусных деталей;

• снижения влияния температурных деформаций узлов, деталей станка и

обрабатываемой заготовки;

• введения систем цифровой индикации, обеспечивающих точность отчета перемещений режущего инструмента;

• применения резцедержателей и инструментов, настраиваемых вне станка и т. д.

Геометрические погрешности металлорежущего оборудования оцениваются

исходя из их влияния на точность взаимного расположения режущего инструмента и обрабатываемой заготовки. Геометрические погрешности

станков состоят из погрешностей базовых поверхностей, вращения шпинделей и линейных перемещений рабочих органов.

1.2 Погрешности, вызванные упругими деформациями технологической

системы Технологическая система состоит из станка, приспособления, инструмента и заготовки. Силы резания вызывают упругие отжатия (деформации) технологической системы, величина которых зависит от силы резания и жесткости технологической системы. Колебание сил резания и жесткости элементов технологической системы в различных сечениях приводят к появлению погрешностей (формы, размеров) на обрабатываемых деталях.

Погрешности, возникающие под влиянием упругих деформаций, составляют до 80 % всех погрешностей. Следовательно, точность обрабатываемых деталей зависит от жесткости элементов технологической системы (с увеличением жесткости повышается точность и производительность обработки). Особенно велика роль жесткости у станков, на которых совмещены черновая и чистовая обработки деталей. Вибрация станков существенно зависит от их жесткости.

Жесткость станков рассматривается как точность под нагрузкой. Необходимость в оценке жесткости станков вызвана тем, что их общая жесткость меняется за время эксплуатации. На новых станках, в период приработки деталей, жесткость может даже повышаться в связи с улучшением контакта между деталями. Затем в процессе эксплуатации происходит снижение жесткости. При ремонте станков стараются восстановить их первоначальную жесткость, однако обычно этого достигнуть не удается, так как точность изготовления и сборки при ремонте ниже, чем на станкостроительном предприятии, кроме того, ремонту подвергаются не все узлы и детали станков.

Большой вклад в исследование различных факторов на жесткость станков внесли российские ученые: Б. С. Балакшин, Н. А. Бородачев, К. В. Вотанов, А. И. Каширин, В. М. Кован, Д. Н. Решетов, А. П. Соколовский и другие. Ими создано обоснованное учение о точности механической обработки. В настоящее время этой проблемой занимаются многие ведущие ученые, проблемные технологические лаборатории и другие научные организации в нашей стране и за рубежом.

В процессе обработки станок, приспособление, инструмент и сама обрабатываемая заготовка представляют собой замкнутую упругую технологическую систему (рис. 1.7).

Технологическая система упруго деформируется под действием сил резания и других факторов. Упругие деформации возникают при деформации детали, приспособлений, инструмента, при выборе зазоров в стыках соединений и т. д. Следствием упругих деформаций технологической системы является рассеяние размеров в обрабатываемой партии заготовок. Упругие деформации зависят от жесткости отдельных частей станка, т. е. способности его узлов и обрабатываемой заготовки оказывать сопротивление действующим в процессе обработки силам резания.

Рисунок 1.7 Схема упругой технологической системы

При оценке возможных погрешностей обработки можно воспользоваться таблицами, имеющимися в ГОСТах на все типы станков, в которых указаны наибольшие допускаемые перемещения и установлены возможные при этом погрешности размеров и формы поверхностей заготовок. Но следует учитывать, что эти данные относятся только к новому металлорежущему оборудованию.

Основными путями повышения жесткости металлорежущих станков является применение коробчатых станин вместо тумбовых, обеспечение оптимальных зазоров в подвижных соединениях и надежности фиксирующих механизмов (задних бабок, резцедержателей, шпиндельных бабок и др.), уменьшение количества соединений между элементами. Учитывая, что элементы станка имеют не одинаковую жесткость, необходимо выявлять элементы с наименьшей жесткостью и повышать ее до оптимальных значений.

1.3 Погрешности, вызванные температурными деформациями

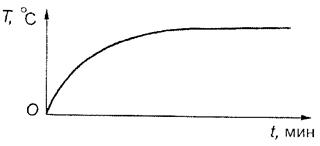

Влияние температурных деформаций на погрешность обработки значительно и составляет 40...70 % суммарной погрешности изготовления изделия. Один из методов повышения точности обработки состоит в уменьшении влияния температурных деформаций за счет уменьшения и распределения тепловых потоков, компенсации температурных деформаций за счет управления процессом резания. Для малогабаритных станков допустимая погрешность от его холодного состояния до сбалансированного установившегося температурного режима составляет 0,05 мм. Зависимость температуры Т рабочих элементов станка от времени его работы t показана на рис. 1.8.

Рисунок 1.8. Зависимость температуры элементов станка от времени его работы

Примерно после 15 минут работы станка его температурный режим будет сбалансирован и значительного влияния на точность обработки уже не окажет. Но даже и в первоначальный период работы станка за счет системы регулирования можно компенсировать погрешность, связанную с изменением температуры элементов станка.

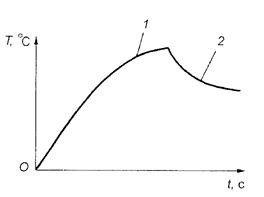

В процессе резания 3/4 всей теплоты резания удаляется со стружкой, а 1/4 этой теплоты оказывает влияние на технологическую систему. Условия обработки оказывают существенное влияние на интенсивность тепловых изменений, возникающих в заготовках (рис. 1.9). В резец при обычном точении переходит до 10 % теплоты, а при скоростном менее 1 %, при этом длина его режущего лезвия может увеличиваться до 50 мкм. Нагрев инструмента зависит от глубины, подачи, скорости резания, свойств обрабатываемого материала, конструктивных особенностей инструмента, условий и состава СОЖ и других факторов.

Рисунок 1.9. Изменение температуры заготовки в процессе черновой (1) и чистовой (2) обработки

Удлинение резца после начала обработки заготовки происходит интенсивно, затем наступает тепловое равновесие, когда количество теплоты, получаемой и отдаваемой резцом в окружающую среду, сравниваются и дальнейшего его нагрева и деформации не происходит. В отличие от станка у резца время резания одной детали обычно меньше времени теплового равновесия, а следовательно, меньше и деформации резца. Кроме того, во время замены заготовок или работы других инструментов резец остывает. Температурные деформации инструмента вызывают систематические погрешности обработки (погрешность формы).

Нагрев заготовки вызывает ее деформацию, а следовательно, и погрешность формы и размеров. Особое влияние на точность обработки оказывают температурные деформации на заготовки малых размеров, тонкостенные и неравномерно охлаждаемые. Большое значение для снижения влияния температурных деформаций оказывает СОЖ. Однако необходимо создавать условия проникновения СОЖ непосредственно в зону обработки, что позволяет значительно повысить ее эффективность.

1.4. Погрешности, вызванные остаточными напряжениями

Различают остаточные (внутренние) напряжения первого, второго и третьего родов.

Остаточные напряжения первого рода уравновешены в пределах больших объемов материала, соизмеримых с размерами обрабатываемой заготовки или большей ее части.

Остаточные напряжения второго рода уравновешены в микроскопических объемах, соизмеримых с зернами и кристаллами металла.

Остаточные напряжения третьего рода уравновешены в субмикроско-пическсих объемах одного зерна (нескольких ячеек кристаллической решетки) металла.

В технологии машиностроения наибольшее внимание уделяется напряжениям, уравновешивающимся в больших объемах материала, как наиболее существенно влияющих на погрешность в процессе обработки. Исследование микроскопических и ультрамикроскопических напряжений относится к области физики и рассматриваться не будет.

Причины, порождающие остаточные напряжения первого рода, бывают конструкционные и технологические. Первые обусловлены процессами, происходящими в конструкции; вторые образуются в детали в процессе ее изготовления. Технологические напряжения возникают в результате неоднородных объемных изменений вследствие:

неоднородного (неравномерного) нагрева или охлаждения;

фазовых или структурных превращений металла и происходящих в нем диффузионных процессов;

пластической деформации при наклепе.

Знание характера распределения, а также качественная и количественная характеристики остаточных напряжений весьма важны для повышения качества деталей и правильного построения технологических процессов их изготовления.

Рассмотрим в качестве примера влияние первой из перечисленных причин (изменения объема при охлаждении) на образование остаточных напряжений в стальном диске, нагретом до 700...800 °С (рис. 1.10, а). Сначала остывает наружный слой, который при температуре ниже 500 °С, стремясь сократиться в диаметре, сжимает еще горячую и пластичную сердцевину. В результате чего наружные слои упруго растянуты, а внутренние сжаты (рис. 1.10, б).

Рисунок 1.10. Образование остаточных напряжений в стальном диске при

остывании в результате

неравномерного изменения объема

металла

Последующее охлаждение диска связано сначала с возрастанием разности температур между сердцевиной и наружным слоем, а затем с ее уменьшением. При этом напряжения соответственно увеличиваются, а затем уменьшаются по значению. При дальнейшем охлаждении сердцевина стягивает наружный, остывающий слой, создавая в нем напряжения сжатия. Эпюра напряжений в остывшем диске показана на рис. 1.10 ,в

В зависимости от применяемого технологического процесса различают остаточные напряжения: литейные; ковочные; термические; сварочные; от наклепа, возникающие при холодной прокатке; волочении, холодной штамповке, чеканке и других методах пластического деформирования; резания; электролитических покрытий детали и т. д.

Литейные напряжения имеют большое влияние на точность обработки заготовок из отливок. Они возникают из-за того, что температура толстых и тонких частей отливки получается неодинаковой при переходе из области пластических в область упругих деформаций. Для отливок из серого чугуна область этого перехода лежит в диапазоне температур 620...400 °С.

Если подвергнуть литую заготовку механической обработке, то равновесие остаточных напряжений из-за снятия поверхностных слоев металла нарушится и заготовка деформируется. Эта деформация происходит не мгновенно, а в течение довольно продолжительного промежутка времени. Деформации маложестких деталей часто получаются значительными. Снятие или уменьшение остаточных напряжений в отливках достигают естественным, искусственным старением и некоторыми методами механического воздействия.

Естественное старение — длительное вылеживание заготовки на воздухе (до 6... 12 месяцев).

Искусственное старение целесообразно для снятия остаточных напряжений в мелких и средних отливках. Оно заключается в медленном нагреве (60... 150 °С/ч) заготовок до 500...600 °С, выдержке их при этой температуре в течение 1 ...6 ч (в зависимости от размеров заготовок) и последующем медленном охлаждении с печью до 150...200 °С.

Затем охлаждение можно осуществлять ускоренно — на открытом воздухе. Для снятия остаточных напряжений в поковках и штамповках применяют отжиг.

Сварочные напряжения, возникающие в деталях и узлах в результате неравномерного нагрева и остывания металла в процессе сварки, можно устранить путем их последующего высокотемпературного отпуска (600...650 °С). Однако после этого они не возвращаются к исходной форме, а напротив могут получить новые деформации, которые часто превышают имевшиеся до отпуска.

Напряжения от наклепа, возникающие при холодной обработке металла; методом пластической деформации, а также при обтачивании заготовок из; проката с неравномерным съемом припуска, можно устранить путем отжига

заготовок.

Остаточные напряжения, возникающие при механической обработке, в основном зависят от режимов обработки.

Остаточные напряжения при холодной правке у гладких и ступенчатых валов возникают вследствие пластического изгиба в процессе правки заготовок. При снятии нагрузки заготовка частично восстанавливает имевшуюся ранее искривленность. Поэтому прогиб при правке должен быть несколько больше стрелы изогнутости.

1.5. Погрешности, вызванные неточностью изготовления, установки и износом инструмента

Точность изготовления инструмента регламентирована государственными стандартами. При работе мерным и профильным инструментом, который копирует свои размеры на обрабатываемой заготовке, решающее значение отводится точности изготовления инструмента. В большинстве случаев наладка инструмента оказывает существенное влияние на точность получаемых размеров.

Наладкой называют подготовку оборудования и оснастки к выполнению, технологической операции, подналадкой — дополнительную регулировку для восстановления достигнутых при наладке значений заданных параметров. Основными методами размерной наладки и подналадки являются:

• обработка пробными проходами и измерениями;

• обработка пробных партий заготовок;

• наладка на размер инструментов непосредственно на станке (по шаблонам, эталонам и специальным приспособлением);

• наладка инструмента на размер вне станка (предварительная наладка);

• автоматическая наладка и подналадка положения режущего инструмента на станке с помощью специальных устройств.

При анализе точности обработки следует учитывать, каким методом обеспечивается точность обработки: методом пробных проходов и измерений (единичного получения размеров), методом автоматического получения размеров на настроенном станке, методом автоматической подналадки.

Метод единичного получения размеров применяют на универсальных станках в мелкосерийном и единичном производствах. В этом случае заданная точность обработки обеспечивается путем постепенного приближения фактических размеров к заданным, корректируя положение инструмента после пробного снятия стружки.

В условиях массового и крупносерийного производства инструмент настраивается один раз для обработки партии заготовок (метод получения размеров на настроенных станках). Обработка с автоматической подналадкой обычно осуществляется на финишных станках.

При обработке пробными проходами и измерениями припуск с заготовки снимается в несколько проходов, измерение проводят в начале и в конце каждого прохода для внесения поправки в положение резца. При такой обработке можно достигнуть высокой точности и качества даже при нежестком оборудовании.

В условиях серийного и массового производства обработка осуществляется на настроенных на размер инструментах. Наладка проводится таким образом, чтобы центр рассеяния размеров был расположен в той части установочного поля допуска, которая обеспечивала бы использование всего поля допуска, т. е. компенсировала размерный износ инструмента. Для этого рассчитывают наладочный размер и при каждой смене инструмента вносится постоянная погрешность установки инструмента.

Дата добавления: 2017-10-04; просмотров: 10603;